Aplicații de strunjire

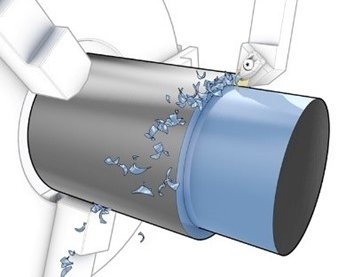

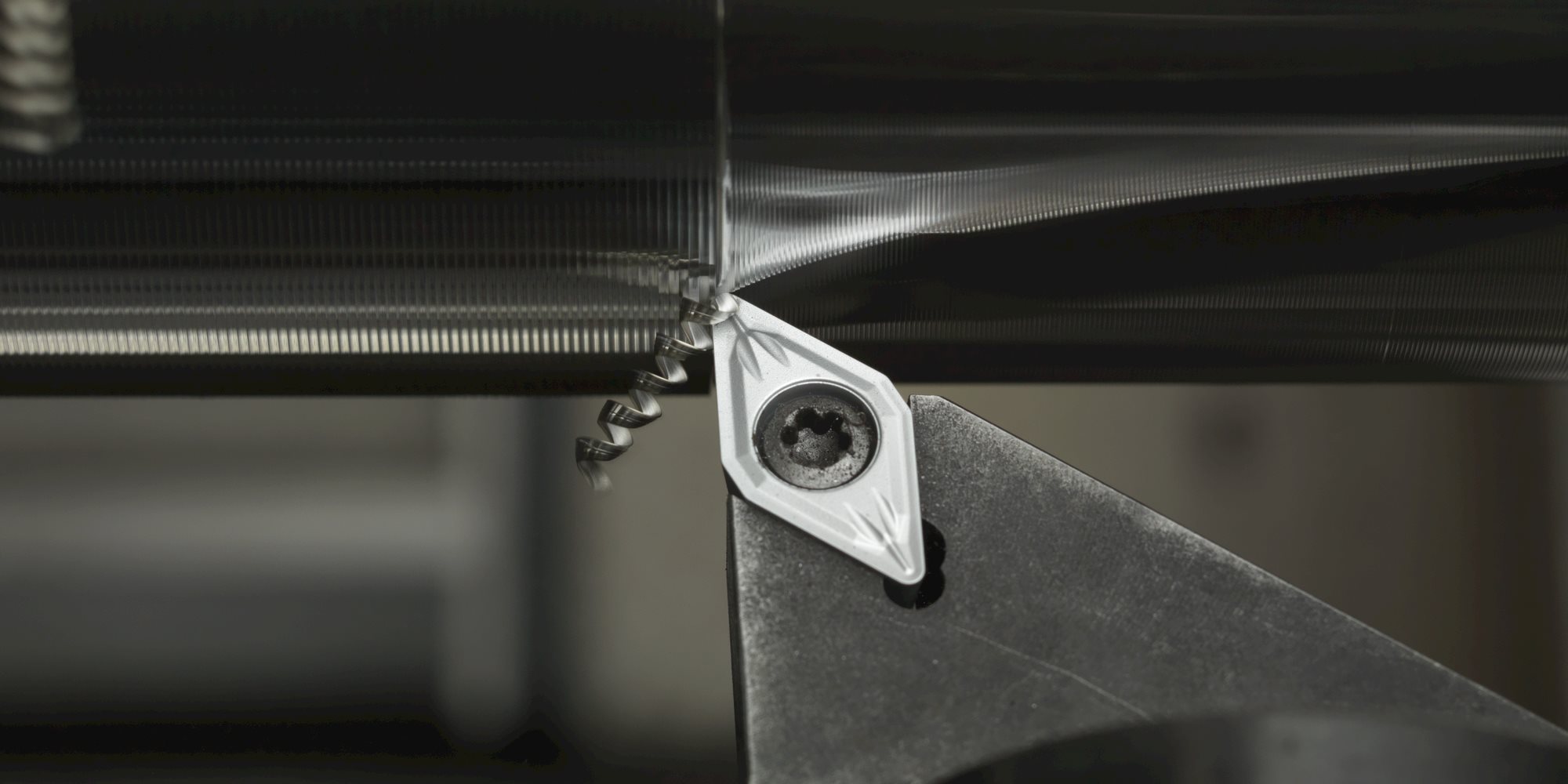

În procesul de strunjire, se utilizează un strung pentru a roti piesa de prelucrat, în timp ce o unealtă de tăiere se deplasează de-a lungul diametrului, razând meticulos excesul de material pentru a forma forma cilindrică. Strunjirea este operațiunea de pornire la fabricarea componentelor cilindrice sau a suprafețelor externe cu o precizie de neegalat.

Cuprins

În Secretele de fabricație, prelucrarea este un proces fundamental care transformă materiile prime în componente fabricate cu precizie utilizate în diverse industrii.

Printre numeroasele tehnici disponibile, se remarcă trei procese cheie: Strunjire, frezare și Holmemaking.

Adesea menționată ca „operațiuni de tăiere a metalelor”, fiecare metodă oferă caracteristici unice și este utilizată în scenarii specifice pentru a obține forme și rezultate distincte.

În acest articol, ne adâncim în complexitatea acestor procese de prelucrare, aruncând lumină asupra principiilor și aplicațiilor care stau la baza acestora.

Imaginați-vă că transformați o bucată de materie primă într-un cilindru perfect cu precizie și finețe. Aici se joacă transformarea. În acest proces de prelucrare, un strung este utilizat pentru a roti piesa de prelucrat, în timp ce o unealtă de tăiere se deplasează de-a lungul diametrului, razând meticulos excesul de material pentru a forma forma cilindrică. Strunjirea este operațiunea de pornire la fabricarea componentelor cilindrice sau a suprafețelor externe cu o precizie de neegalat.

Unul dintre avantajele cheie ale strunjirii constă în cuplarea constantă între marginea de tăiere și piesa de prelucrat. Această interacțiune fără sudură asigură un proces stabil, rezultând o formare continuă și lină a cipurilor. Eleganța întoarcerii constă în capacitatea sa de a produce suprafețe uniforme, ceea ce o face o tehnică indispensabilă în diverse industrii.

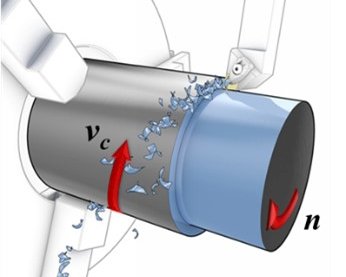

La strunjire, procesul de prelucrare este guvernat de trei condiții principale de tăiere: Viteza de tăiere (vc), viteza de avans (f) și adâncimea de tăiere (ap). Acești parametri joacă fiecare un rol esențial în definirea eficienței și preciziei operației.

În Secretele strunjirii CNC, obținerea condițiilor optime de tăiere este vitală pentru producerea eficientă a pieselor de înaltă calitate. În acest articol, vom cerceta condițiile esențiale de tăiere ale transformării CNC și vom explora aplicarea acestora.

„Viteza de tăiere” reprezintă viteza suprafeței de-a lungul circumferinței piesei de prelucrat rotative în raport cu marginea de tăiere.

Pe un strung CNC, mașina menține viteza suprafeței piesei chiar dacă circumferința acesteia se reduce în dimensiune.

Se exprimă în metri pe minut (m/min) sau picioare pe minut (Sf/min) cu simbolul matematic „Vc”.

Este important să nu confundați „viteza de tăiere” cu turația pe minut (RPM), care se referă la numărul de rotații realizate în jurul unei axe fixe într-un minut.

"RPM" rămâne constant pe tot parcursul operației și este măsurat de la axa axului. Pentru a converti între "viteza de tăiere" și "RPM", pot fi utilizate formule specifice.

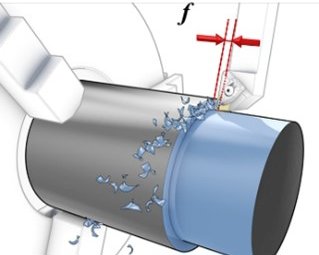

Un alt parametru vital este „hrana”, cunoscută și sub denumirea de „hrană pentru fiecare rotație și viteză de avans”.

"Alimentare" reprezintă distanța pe care o avansează scula de tăiere de-a lungul lungimii piesei de prelucrat pentru fiecare rotație a axului.

Această măsură dinamică este exprimată în milimetri pe rotație (mm/rot) sau inci pe rotație (inci/rot), iar simbolul său matematic este „f.”

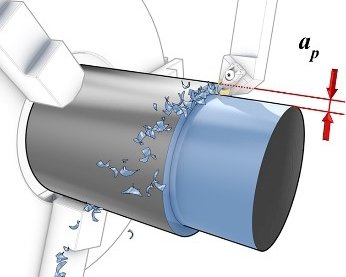

În cele din urmă, „adâncimea de tăiere” dezvăluie cantitatea de metal îndepărtată de instrumentul de tăiere în timpul fiecărei treceri.

Această distanță perpendiculară este măsurată de la suprafața prelucrată la suprafața netăiată a piesei de prelucrat.

De exemplu, atunci când rotiți o piesă de prelucrat cu un diametru de 100 mm până la 90 mm într-o singură trecere, „adâncimea de tăiere” rezultată ar fi de 5 mm.

Simbolul său matematic este „ap”.

Înțelegerea parametrilor de tăiere în strunjire este fundamentală pentru realizarea unor procese de prelucrare eficiente și precise. Trio-ul vitezei de tăiere, vitezei de avans și adâncimii de tăiere joacă un rol critic în determinarea eficienței și preciziei operației. Prin stăpânirea acestor parametri esențiali, mașiniștii pot ridica precizia de strunjire și eficiența, ceea ce duce la producerea de piese de înaltă calitate în Secretele de prelucrare CNC.

Ghid începător pentru operațiunile și strategiile de strunjire CNC

Bine ați venit la "Ghidul începătorului pentru operațiile de strunjire CNC", poarta dvs. De acces pentru înțelegerea definițiilor și funcțiilor fiecărei operații. Scopul nostru este de a vă ajuta treptat să dezvoltați o înțelegere cuprinzătoare a acestor procese fundamentale.

Călătoria mea în lumea transformării CNC a început în primele zile de ucenicie și de atunci am păstrat o apreciere profundă pentru eleganța în simplitatea sa. Această pasiune este cea care mă determină să împărtășesc cunoștințele mele cu o nouă generație de machiniști. Adesea umbrit de CNC Mills, umilul CNC Lathe a făcut progrese remarcabile și își merită timpul în lumina reflectoarelor.

Să începem prin a explora lumea fascinantă a "întoarcerii". În acest proces de prelucrare, un strung este utilizat pentru a roti piesa de prelucrat, în timp ce o unealtă de tăiere se deplasează de-a lungul diametrului, razând meticulos excesul de material pentru a forma forma cilindrică. În cadrul acestui proces magnific, întâlnim o varietate de operațiuni de întoarcere, fiecare cu scopul său unic.

Să începem să explorăm diferitele operațiuni de întoarcere, aruncând lumină asupra complexității și aplicațiilor practice.

Strunjirea exterioară este fără îndoială cea mai comună operație de strunjire.

Aceasta implică îndepărtarea excesului de material de pe diametrul exterior al piesei sau de pe suprafața cilindrică până la atingerea diametrului dorit.

Strunjirea umerilor este o tehnică care creează o piesă de prelucrat cu modificări bruște ale diametrului.

Acest lucru are ca rezultat un aspect distinctiv "în trepte", ceea ce îl face o operație valoroasă pentru piese cu cerințe geometrice unice.

Pe de altă parte, strunjirea conică este un proces care produce o tranziție treptată între suprafețe cu diametre diferite.

Acest lucru se realizează prin mișcări unghiulare între piesa de prelucrat și scula de tăiere, permițând crearea de componente conice.

La fel ca strunjirea în trepte, strunjirea șanfrenului introduce o tranziție unghiulară între suprafețe cu diametre diferite de strunjire.

Această operație este utilizată pentru adăugarea de șanțuri sau margini teșite la piesele de prelucrat.

Strunjirea conturului implică utilizarea cu meticulozitate a sculei de tăiere, urmând o cale predefinită, pentru a crea contururi geometrice specifice pe piesa de prelucrat.

În timp ce mai multe treceri pot fi necesare pentru a produce forma, în aceste zile cu ajutorul uneltelor MDT, acest lucru poate fi redus dramatic.

De asemenea, puteți utiliza instrumente de formă personalizate scumpe, care pot obține aceeași formă de contur într-o singură trecere. Această operație este crucială pentru producerea de forme complicate și personalizate.

Strunjire trohoidală (suprafețe conturate și caneluri adânci)

Strunjirea trohoidală utilizează căi optimizate pentru unelte și mișcări de intrare/ieșire pentru a maximiza ratele de îndepărtare a materialului. Acesta combină diferite axe de mașini-unelte și inserții rotunde, indexabile, oferind câștiguri de eficiență în operațiunile de degroșare. Instrumentul ideal pentru aceste tipuri de operațiuni este sculele multidirecționale de strunjire (MDT).

Facing este o operațiune de prelucrare care scurtează lungimea unei piese de prelucrat, abordând discrepanțele care pot apărea atunci când lungimea piesei de prelucrat depășește ușor dimensiunile prevăzute.

Instrumentul de tăiere se deplasează de-a lungul razei piesei pentru a atinge lungimea dorită a piesei, asigurându-se că capătul piesei este perpendicular pe axa sa de rotație.

Despărțirea este o operație de strunjire aplicată după ce o piesă de prelucrat a fost prelucrată la dimensiunea și forma specificate.

Aceasta implică tăierea unei secțiuni a piesei de prelucrat pe măsură ce se încheie un ciclu de prelucrare.

Instrumentul de tăiere traversează progresiv piesa de prelucrat, trecând perpendicular prin axa sa rotativă până când o piesă se detașează și cade.

Acesta poate fi utilizat pentru a separa o bară rotundă solidă sau un tub.

Spre deosebire de sculele convenționale de separare care exercită predominant forțe de tăiere în jos, subliniind o lamă relativ slabă și nesusținută prin mișcarea axei X, separarea axei Y direcționează majoritatea forțelor de tăiere de-a lungul axei lungi a lamei și spre blocul robust de scule.

Acesta este un proces relativ nou și se potrivește numai strungurilor CNC care au axa Y.

Canelarea implică crearea unei tăieturi înguste într-o piesă de prelucrat.

Lățimea tăieturii depinde de unealta de tăiere utilizată, iar pentru canelurile mai late, unealta poate urma aceeași cale pe piesa de prelucrat de mai multe ori.

Există două tipuri distincte de operațiuni de canelare.

Canelurile axiale (față) creează o tăietură îngustă pe fața piesei de prelucrat, iar canelurile radiale (externe și interne) îndepărtează materialul prin deplasarea radială în partea piesei de prelucrat.

Filetarea este o operație de strunjire pivotală efectuată pe o mașină de strung, în care o unealtă mecanică sculptează cu meticulozitate fileturile pe suprafața exterioară a unei piese de prelucrat.

Acest proces implică deplasarea sculei de-a lungul piesei de prelucrat, sculptarea canelurilor elicoidale cu înclinații și lungimi specificate.

Scula poate traversa piesa de prelucrat de mai multe ori pentru a obține fire mai adânci.

Folosit pentru această sarcină este o inserție indexabilă în formă de filet din carbură.

Succesul acestei operații depinde de configurarea precisă a utilajului. În cazurile în care este nevoie de mai multe treceri pentru a atinge fileturi mai adânci, mașina trebuie să inițieze helixul din același punct de pornire.

Strunjirea ID (cunoscută și sub denumirea de alezare) este procesul de îndepărtare a materialului în exces dintr-o gaură din interiorul piesei de prelucrat.

Un instrument de tăiere cu "punct de rouă" este utilizat pentru a introduce piesa de prelucrat axial, modelând-o la dimensiuni specificate sau făcând găurile existente mai adânci sau mai late.

Este esențial să rețineți că plictiseala nu poate crea o gaură de la zero; este folosită atunci când o gaură a fost deja găurită.

Tapotarea implică utilizarea unui instrument de tapotare pentru a crea fire pe măsură ce intră într-o gaură existentă într-o piesă de prelucrat axial.

Dimensiunea robinetului corespunde dimensiunilor găurii.

Piesa de prelucrat se rotește la viteză mică, în timp ce robinetul, fixat într-un suport de filetare sincronizat, susține robinetul în timp ce intră în materialul piesei de prelucrat.

Găurirea, ca operațiune de prelucrare, se axează pe crearea de găuri într-o piesă de prelucrat prin îndepărtarea materialului nedorit în timp ce piesa de prelucrat se rotește.

Diametrul găurii se potrivește cu cel al burghiului folosit.

Reaming servește la mărirea găurilor într-o piesă de prelucrat, în esență o operație de dimensionare.

Alezatorul sau unealta de alezaj penetrează axial prin piesa de prelucrat, lărgind un orificiu existent pentru a se potrivi diametrului său.

Reaming urmează operațiunea de găurire și elimină doar o cantitate mică de material, rezultând o gaură precisă cu un finisaj intern mai fin decât găurirea.

Piesa de prelucrat se rotește la o viteză mică, în timp ce alezorul este fixat într-un suport de filetare sincronizat, care susține alezorul în timp ce intră în materialul piesei de prelucrat.

De asemenea, sfatul meu de top ar fi să fac doar o plimbare folosind un suport de atingere sincronizat!

Knurling are ca scop crearea de modele zimțate sau în formă de diamant pe suprafața unei piese de prelucrat.

Aceste modele îmbunătățesc aderența și adaugă o notă estetică.

Instrumentul responsabil pentru această operație se numește knurl, care este adus în contact cu suprafața piesei de prelucrat în timp ce dinții se rostogolesc pe ea.

MDT, sau multi-directional Turning și Grooving, se referă la un instrument versatil potrivit pentru o gamă largă de sarcini de prelucrare, inclusiv canelare, profilare, strunjire, separare și filetare.

Caracteristica cheie a acestui instrument este mecanismul său unic de prindere, asigurând stabilitate, siguranță și productivitate ridicată.

Este ideal pentru prelucrarea pieselor cu diametre diferite, profile complexe și caneluri complexe, înlocuind necesitatea mai multor unelte standard.

De asemenea, reduce modificările sculelor și costurile de inventar.

Metoda de prindere a inserției îmbunătățește stabilitatea, iar instrumentul poate fi asociat cu un sistem de răcire de înaltă presiune pentru o performanță îmbunătățită.

Aceste unelte sunt ideale pentru operațiunile de strunjire trohoidală.

Cu această imagine de ansamblu cuprinzătoare a operațiunilor de strunjire CNC, sunteți bine echipat pentru a vă angaja în călătoria dvs. În lumea de strunjire de precizie. Fiecare operație joacă un rol esențial în modelarea pieselor de prelucrat pentru a îndeplini cerințele specifice, indiferent dacă realizați componente cilindrice, creați fire sau realizați contururi complicate.

Dar amintiți-vă, învățarea în lumea prelucrării este o aventură continuă. Există întotdeauna mai multe de descoperit și noi orizonturi de explorat. Deci, rămâneți curioși, continuați să vă rafinați abilitățile și fiți deschiși la lumea în continuă evoluție a transformării CNC. Fiți în căutarea unor informații suplimentare, a unor tehnici avansate și a unor sfaturi practice pentru a vă alimenta expertiza de strunjire CNC și pentru a continua să vă dezvoltați ca un mecanic calificat. Călătoria ta abia a început!

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64