旋削加工

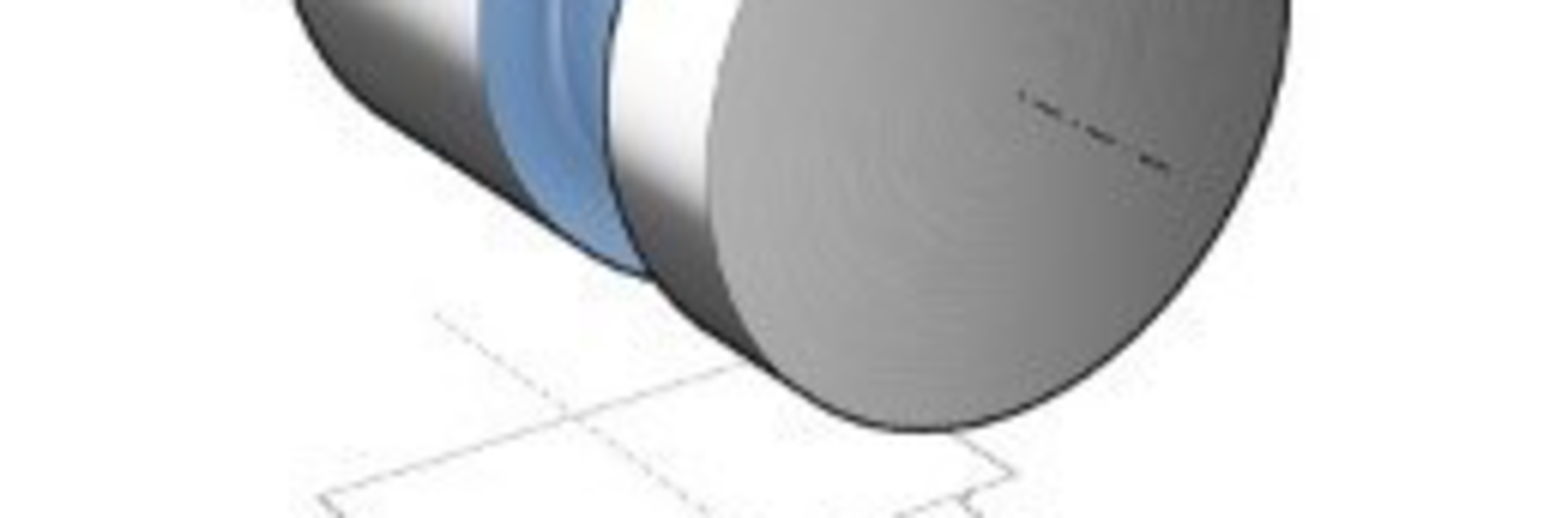

旋削加工プロセスでは、旋盤を使用して加工品を回転させ、切削工具を直径に沿って移動させ、余分な材料を完璧に削り取って円筒形を形成します。旋削は、円筒形の部品や外周面を正確な精度で加工する場合に最適な加工方法です。

目次

製造業のノウハウにおいて、機械加工は原材料をさまざまな産業分野で使用される精密に設計された部品に形成する物理的なプロセスです。

適用可能な加工技術の中で重要な三要素プロセス:旋削加工、フライス加工、穴あけ加工。

「メタルカット(切削加工)」とも呼ばれる各主要プロセスは、異なった特徴を備えており、独自の操作で機能されて、異なる形状生成と結果を達成します。

この記述では、機械加工プロセスの複雑さを詳しく解説し、その基本原理と適用用途を明確にします。

旋削:完璧な円筒形状を生成

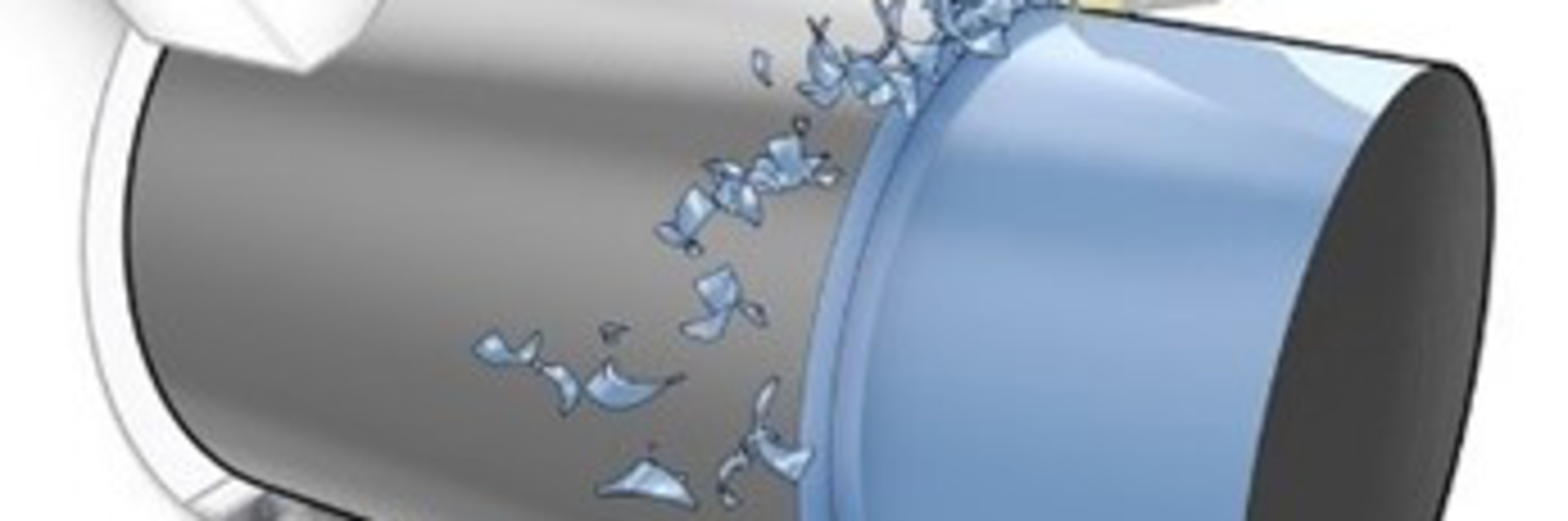

原材料を精密かつ巧みに完璧な円筒形に加工成形することをイメージしてください。この場合に旋削が必要になります。この機械加工プロセスでは、旋盤工作機を使用して加工品を回転させ、切削工具を直径に沿って移動させ、余分な材料を完璧に削り取って円筒形を形成します。旋削は、円筒形の部品や外周面を正確な精度で加工する場合に最適な加工方法です。

旋削の主な利点の 1 つは、刃先と加工品が常に接触していることです。この絶え間のない相互的効果により、安定した加工プロセスが確保され、スムーズで連続的な切り屑生成が維持されます。旋削加工の優れた部分は、均一な加工面を生み出せる点にあり、さまざまな分野で欠かせない加工技術となっています。

CNC旋削切削パラメータの復号化

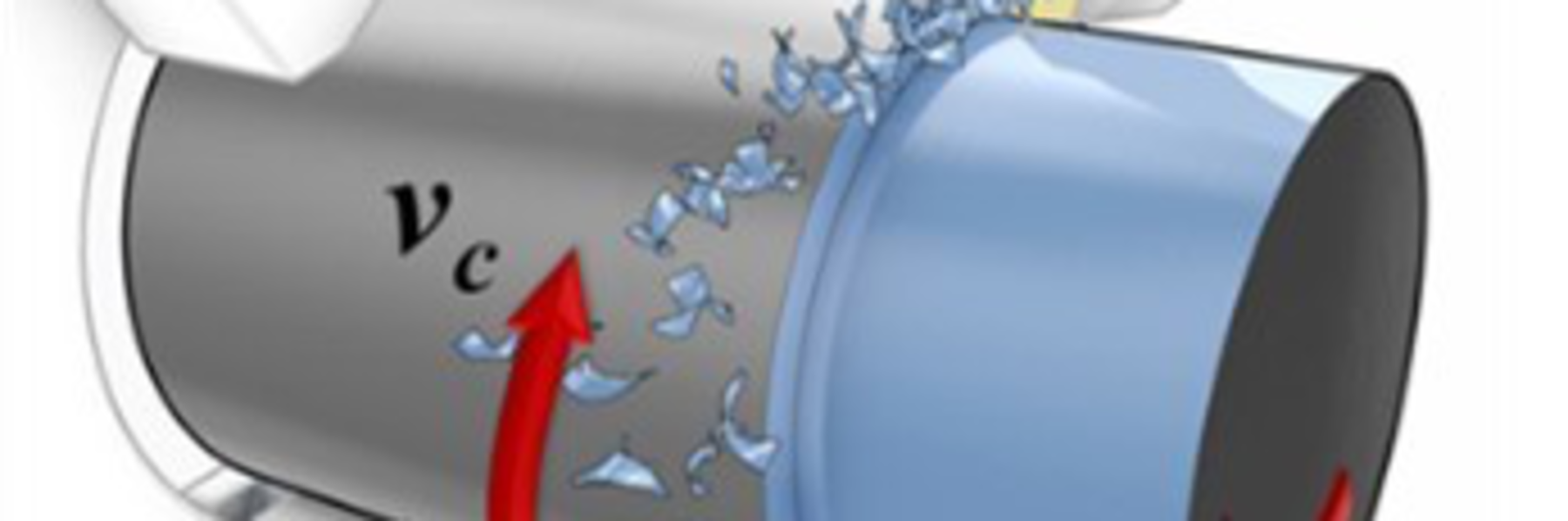

旋削加工では、3 つの主要な切削条件によって加工プロセスが制御されます:切削速度 (Vc)、送り速度 (f)、および切込み深さ (ap) これらのパラメータはそれぞれ、加工工程の効率と精度を維持する上で重要な機能を果たします。

CNC 旋削のノウハウでは、最適な切削条件を設定することが、高品質の加工品を効率的に生産するために不可欠です。この記述では、CNC 旋削の重要な切削条件を詳しく解説し、その応用について説明します。

切削速度

「切削速度」は、回転する加工品の円周に沿った切削刃に対する接触表面速度を示します。

CNC 旋盤では、加工品の円周が小さくなっても、工作機械は加工品の接触表面速度を維持します。

これは数学表示記号「Vc」を使用して、メートル毎分(m/min)またはフィート毎分(sf/min)で表されます。

「切削速度」を、1 分間に固定軸の周りを何回転するかを表す回転数 (RPM) と混同しないことが重要です。

「回転数 (RPM)」は操作中は一定であり、スピンドル軸から測定されます。「切削速度 (Vc)」と「回転数 (RPM)」の間の変換には、特定の計算式を使用することができます。

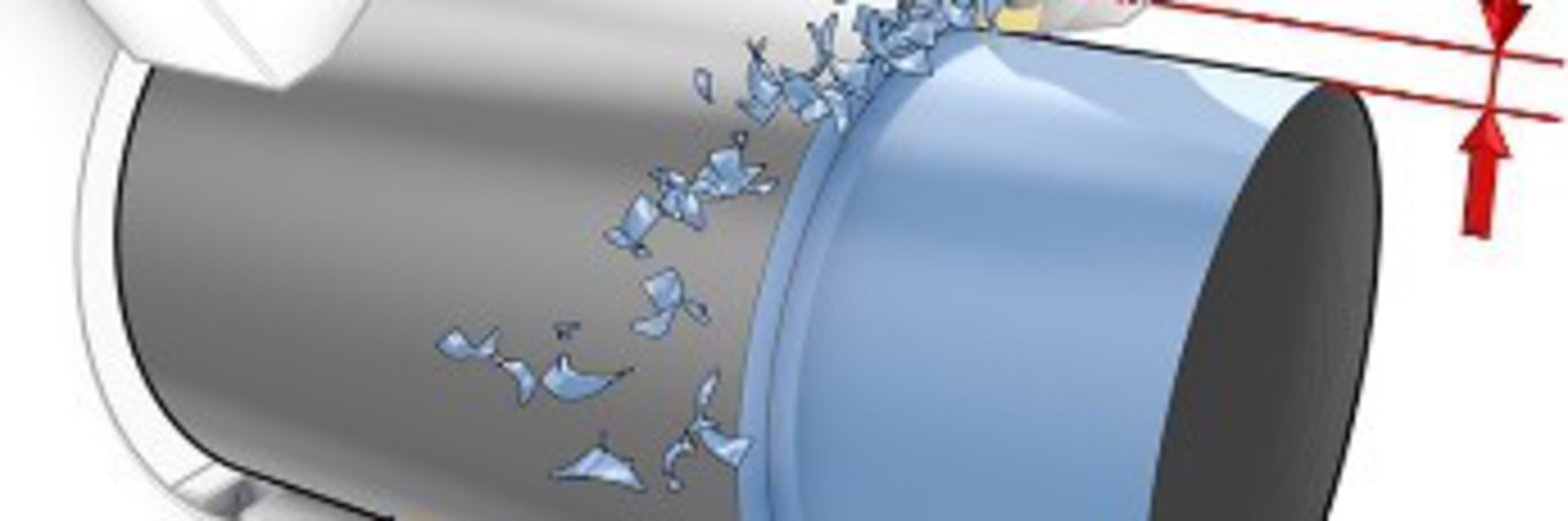

送り速度

もう 1 つの重要なパラメータは「送り速度」で、これは回転あたりの送り量や送り速度とも呼ばれます。

「送り速度」は、スピンドルが1回転するごとに切削工具が加工の長さに沿って進む距離を表します。

この動的測定は、1 回転あたりのミリメートル (mm/rev) または 1 回転あたりのインチ (inch/rev) で表され、数学表示記号は「f」です。

切込み深さ

最後の、「切込み深さ」は、各パスの切削工具によって除去される金属の除去体積値を示します。

この直線距離は、加工面から加工品の切削されていない面までの距離で測定されます。

たとえば、直径 100 mm の加工品を 1 回のパスで 90 mm まで旋削する場合、結果として得られる「切込み深さ」は 5 mm になります。

数学表示記号は「ap」で表します。

旋削の三要素

旋削加工における切削パラメータを理解することは、効率的で正確な加工プロセスを達成するための基本です。切削速度、送り速度、切込み深さの 三要素は、加工工程の効率と精度を決定する上で重要な役割を果たします。これら重要なパラメータを理解することで、機械オペレータは旋削加工の品質精度と生産効率を高め、CNC機械加工のノウハウに従って高品質の製品を生産できるようになります。

CNC旋削オペレーションおよびプロセスの初級ガイド

各プロセスの定義と機能を理解するための入門項目である「CNC旋削オペレーションおよびプロセスの初級ガイド」を活用してください。こここでの目標は、基本的な加工プロセスについての総合的な理解を徐々に深めることが目的です。

CNC 旋盤の分野に従事したのは、初心者の頃を振り返って以来、そのシンプルさの中にある持続性に深い感動を抱いています。この感動と情熱が、加工に関する知識を新しい世代の機械オペレータと共有する原動力となっています。CNC ミリング加工の影に隠れがちな CNC 旋削加工は、目覚ましい進歩を遂げており、注目されるに値します。

まずは、「旋削」という魅力的な世界を探ってみます。この機械加工プロセスでは、旋盤工作機を使用して加工品を回転させ、切削工具を直径に沿って移動させ、余分な材料を完璧に削り取って円筒形を形成します。この完璧な加工プロセスの中で、それぞれ特定の目的を持つさまざまな旋削プロセスを適用します。

さまざまな旋削加工を認識し、その複雑さと実際の目的と用途を明確にします。

外径旋削(円筒形状)

外径旋削は最も一般的な旋削プロセスです。

目的の直径に達するまで、ワークの外径または円筒面から余分な材料を除去することを含む。

ショルダ旋削(径段差円筒形状)

ショルダ旋削は、直径が急激に変化する形状の加工品を形成する加工プロセスである。

この形状は、特徴的な「段付き」の外観が得られ、特有の幾何学的要件をでの製品にとって価値のある加工プロセスになります。

テーパ旋削(テーパ筒形状)

一方で、テーパー旋削は、直径が異なる加工面間の緩やかな径遷移を形成する加工プロセスです。

これは、加工品と切削工具の間の移動角度の動きによって設定され、テーパー付きコンポーネントの形成が可能になります。

面取り旋削

ステップ旋削と同様に、面取り旋削では、異なる旋削直径を持つ表面間に角度の付いた遷移が形成されます。

このプロセスは、加工品に面取りまたは斜めの面を形成するために適用されます。

輪郭旋削(輪郭旋削形状)

輪郭旋削は、切削工具が事前に定義されたパスを慎重にたどり、加工品面に特定の幾何学的輪郭を形成する加工プロセスです。

要求形状を形成するには複数回のパスが必要な場合がありますが、最近では多方向旋削 (MDT) ツールの機能によって、プロセスを大幅に削減できます。

高価な特殊形状ツールを使用すると、1 回のパスで目的の輪郭形状を形成できる可能性があります。この加工プロセスは、複雑で固有化された形状を作成するために不可欠です。

トロコイド旋削(深溝のトロコイド加工)

トロコイド旋削では、最適化されたツールパスと進入/離脱の動作を連続適用して、材料除去率を最大化します。多様な工作機械の加工軸と丸駒形状のインデックス可能インサートを組み合わせ、粗加工プロセスでの加工効率を向上させます。このようなタイプの加工プロセスに最適なツールは、多方向旋削 (MDT) ツールが効果的です。

平面旋削(平面形状)

平面旋削とは、加工品の前長が意図した寸法をわずかに超えた場合に生じる可能性のある不一致状態に対処するために、加工品の長さを短くする旋削加工プロセスです。

切削工具は加工品の半径に沿って移動し、加工品の端が回転軸に対して垂直になるように維持しながら、目的の加工品長さまで旋削加工します。

突切り旋削

突切り旋削とは、加工品が指定されたサイズと形状に機械加工された後に適用される旋削プロセスです。

加工サイクル終了時に加工品の一部を切断するプロセスです。

切削工具は加工品を徐々に切断し、回転軸に垂直に通過して、部品が切断されて離脱するまで続きます。

固い丸棒材やチューブ形状品を分断するのに適用できます。

Y軸パーティング

従来のパーティングツールは主に下向きの切削力が生じ、X 軸の動きによって比較的弱くサポートされていない切れ刃に加工負荷をかけますが、Y 軸パーティングではほとんどの切削力が切れ刃の長軸側に沿って、堅牢なツールブロックに向かって加工負荷が伝わります。

この加工は比較的新しいプロセスであり、Y 軸を備えた CNC 旋削工作機械にのみ適用できます。

溝入れ

溝入れでは加工品に狭い切り込みを形成します。

溝幅は使用する切削工具によって異なり、溝が広い場合は工具が加工品上で同じ経路を複数回移動する場合があります。

溝加工には2つの異なるタイプがあります。

軸方向の溝入れ(面)は加工品の面に狭い切り込みを切削形成し、径方向の溝入れ(外周および内周)は加工品の側面に径方向に移動して材料を切削します。

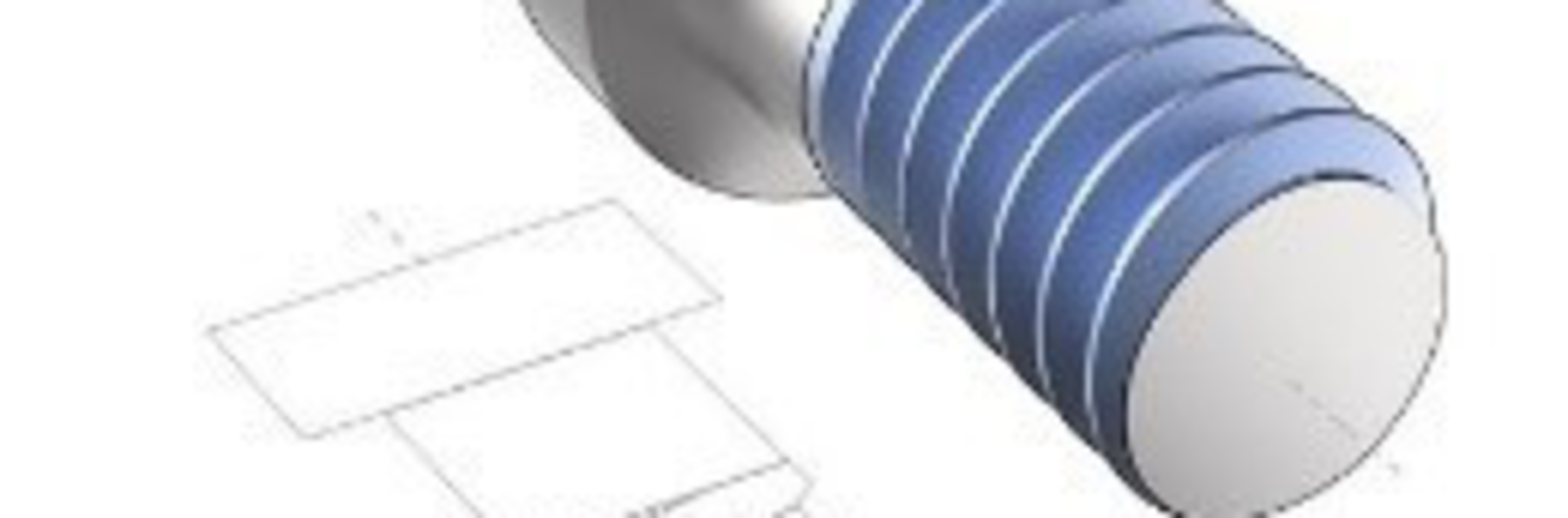

ねじ切り旋削

ねじ切りは旋盤で行われる極めて重要な旋削加工であり、機械工具が加工品の表面にねじ山形状を正確に刻むプロセスです。

このプロセスでは、切削工具が加工品に沿って移動し、指定されたピッチと長さのらせん状のねじ形状溝を形成します。

さらに深いねじ山を形成するために、切削工具は加工品の表面を複数回繰り返して切削移動する必要があります。

この加工には、ねじ山形状の超硬スローアウェイインサートが使用されます。

このプロセスの達成には、旋削工作機械の正確なセットアップが重要です。深いねじ山を形成するために複数回の繰り返しパスが必要な場合、旋削工作機械は同じ開始点からねじらせん形状を切削開始する必要があります。

ボーリング旋削(内径旋削)

内径旋削(ボーリング旋削)は、加工品内径の穴から余分な材料を切削除去するプロセスです。

シングルポイント切削工具は、加工品内径の軸方向に進行し、指定された寸法に成形したり、既存の穴を深くしたり広くしたりする加工に使用されます。

ボーリング旋削では最初から穴を開けることはできないことに注意する必要があり、ボーリング旋削は、すでに下穴が開けられている場合に適用されます。

タップ旋削

タップ加工では、タップツールを使用して加工品の既存の内径穴の軸方向にねじ山を形成します。

タップのサイズは加工穴の寸法に対応します。

加工品は低速で回転し、同期タッピングホルダに固定されたタップツールが、加工品の内径穴に挿入されるタップを保持します。

ドリル旋削

機械加工アプリケーションとしての穴あけは、加工品を回転させながら不要な材料を除去して加工品に内径穴を開ける旋削プロセスです。

加工内径穴の直径は使用するドリルの直径と一致します。

リーマ旋削

リーマ旋削加工は、加工品の内径穴を拡大するものであり、本質的にはサイズ調整加工プロセスです。

リーマまたはリーマツールは、加工品を軸方向に貫通し、既存の内径穴をその設定径に合わせて拡大します。

リーマ加工はドリル加工の後に行われ、わずかな量の材料のみが除去されるため、ドリル加工よりも内径仕上げ面が滑らかで、正確なねじ穴が形成されます。

加工品は低速で回転し、リーマツールは同期タッピングホルダに固定され、加工品の内径穴に挿入されるときにリーマを保持します。

最適なアドバイスは、同期タッピングホルダのみを使用してリーマ加工することです。

ローレット旋削

ローレット加工は、加工品の表面に鋸歯状またはダイヤモンド形状のパターンを作成するプロセスです。

このパターン形状は製品のグリップ力を高め、さらに美観を高めます。

この加工操作するツールはローレットと呼ばれ、ローレットの歯形状が加工品の表面に対して転がりながら形状形成します。

MDT (多方向旋削ツール)

MDT(多方向旋削)工具とは、溝入れ、プロファイリング、旋削、突切り、ねじ切りなど、幅広い旋削加工プロセスに適応可能な多機能工具を示します。

この MDT ツールの主な特徴は、安定性、安全性、優れた生産性を保証する独特のインサートクランプ機構です。

さまざまな直径、複雑なプロファイル、複雑な溝形状部品の旋削加工に最適で、複数個の標準ツールを交換使用する必要性を排除します。

そのため、ツールの交換作業と在庫コストも削減されます。

特徴的なインサートクランプ機構により安定安全性が向上し、高圧クーラント供給機能と組み合わせることでパフォーマンスが著しく向上します。

これらの MDT ツールはトロコイド旋削加工に最適です。

CNC旋削オペレーションの方向付け

CNC 旋削加工プロセスの総合的な概要を理解すれば、精密旋削加工への対応準備が整います。円筒形の製品を加工する場合でも、ねじ形状を加工する場合でも、複雑な輪郭を加工する場合などの、すべての旋削プロセスは、要求要件を満たすように加工品を成形するための重要な役割として機能します。

しかし、機械加工での技術革新は継続的であることを忘れないでください。発見すべきものは常にたくさんあり、探求すべき新たな地平がある。好奇心を維持し、スキルを磨き続け、進化し続ける CNC 旋削の技術革新に邁進してください。CNC 旋削の専門的知識を高め、熟練した機械オペレータとして成長し続けるために、さらなる洞察と高度なテクニック、実用的な情報に注目してください。あなたの旋削の道は始まったばかりです!