Applications en tournage

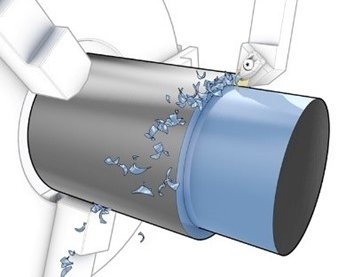

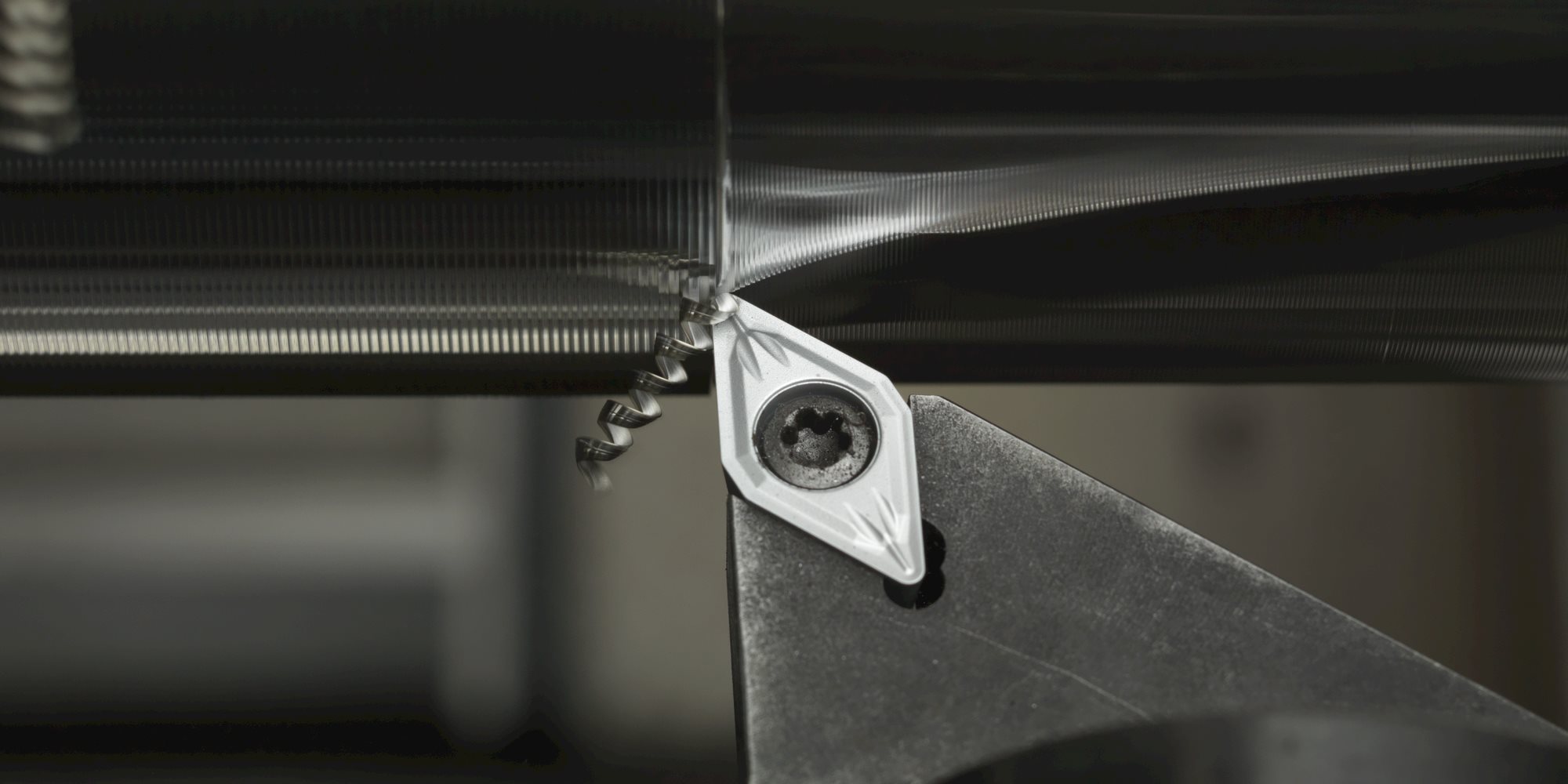

Dans le processus d'usinage en tournage, un tour est utilisé pour faire tourner la pièce, tandis qu'un outil coupant se déplace le long du diamètre, éliminant méticuleusement l'excès de matière pour donner à la pièce sa forme cylindrique. Le tournage est l'opération idéale pour fabriquer des pièces cylindriques ou usiner des surfaces extérieures avec une précision inégalée.

SOMMAIRE

Dans les secrets de fabrication, l'usinage est un processus fondamental qui transforme les matières premières en pièces de précision utilisées dans diverses industries.

Parmi les nombreuses techniques disponibles, trois processus clés se distinguent : Tournage, fraisage et perçage (holemaking).

Souvent appelées « opérations de coupe des métaux », chaque méthode présente des caractéristiques uniques et est utilisée dans des scénarios spécifiques pour obtenir des formes et des résultats distincts.

Dans cet article, nous nous penchons sur les subtilités de ces processus d'usinage, en mettant en lumière leurs principes sous-jacents et leurs applications.

Imaginez façonner un morceau de matière première en un cylindre parfait avec précision et finesse. C’est là que le tournage entre en jeu. Dans ce processus d'usinage, un tour est utilisé pour faire tourner la pièce, tandis qu'un outil coupant se déplace le long du diamètre, rasant méticuleusement l'excès de matière pour former la forme cylindrique. Le tournage est l'opération idéale pour fabriquer des pièces cylindriques ou usiner des surfaces extérieures avec une précision inégalée.

L'un des principaux avantages du tournage réside dans l'engagement constant entre l'arête de coupe et la pièce usinée. Cette interaction sans faille garantit un processus stable, qui se traduit par une formation régulière et continue de copeaux. L'élégance du tournage réside dans sa capacité à produire des surfaces uniformes, ce qui en fait une technique indispensable dans diverses industries.

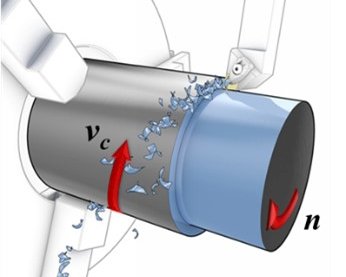

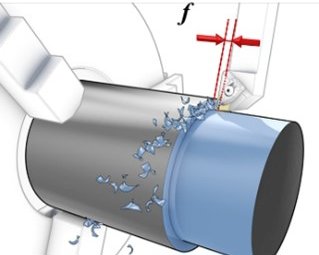

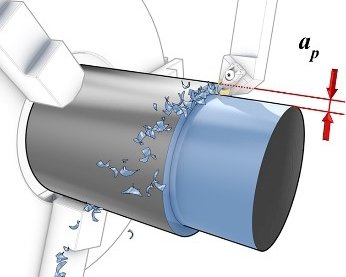

En tournage, le processus d'usinage est régi par trois conditions de coupe principales : la vitesse de coupe (vc), l'avance (f) et la profondeur de coupe (ap). Chacun de ces paramètres joue un rôle essentiel dans la définition de l'efficacité et de la précision de l'opération.

Dans les secrets du tournage CNC, il est essentiel d'obtenir des conditions de coupe optimales pour produire efficacement des pièces de haute qualité. Dans cet article, nous approfondissons les conditions de coupe essentielles du tournage CNC et explorons leur application.

La « vitesse de coupe » représente la vitesse de la surface le long de la circonférence de la pièce en rotation par rapport à l'arête de coupe.

Sur un tour CNC, la machine maintient la vitesse de surface de la pièce même si sa circonférence se réduit.

Elle est exprimée en mètres par minute (m/min) ou en pieds par minute (sf/min) avec le symbole mathématique "Vc".

Il est important de ne pas confondre la « vitesse de coupe » avec le nombre de tours par minute (Tr/min), qui correspond au nombre de tours effectués autour d'un axe fixe en une minute.

Le « Tr/min » (ou RPM en anglais) reste constant tout au long de l’opération et est mesuré à partir de l’axe de la broche. Pour convertir la « vitesse de coupe » en « tours/minute », des formules spécifiques peuvent être utilisées.

Un autre paramètre essentiel est l'« avance », également connue sous le nom d'avance par tour et de vitesse d'avance.

L'« avance » représente la distance à laquelle l'outil coupant avance sur la longueur de la pièce à chaque tour de broche.

Cette mesure dynamique est exprimée en millimètres par tour (mm/tr) ou en pouces par tour (pouces/tr), et son symbole mathématique est « f ».

Enfin, la « profondeur de coupe » dévoile la quantité de métal retiré par l'outil coupant à chaque passage.

Cette distance perpendiculaire est mesurée de la surface usinée à la surface non usinée de la pièce.

Par exemple, lors du tournage d'une pièce d'un diamètre de 100 mm à 90 mm en une seule passe, la « profondeur de coupe » obtenue sera de 5 mm.

Son symbole mathématique est « ap ».

La compréhension des paramètres de coupe en tournage est fondamentale pour obtenir des processus d'usinage efficaces et précis. Le trio vitesse de coupe, avance et profondeur de passe joue un rôle essentiel dans la détermination de l'efficacité et de la précision de l'opération. En maîtrisant ces paramètres essentiels, les opérateurs peuvent améliorer la précision et l'efficacité du tournage, ce qui permet de produire des pièces de grande qualité dans les secrets de l'usinage en tournage.

Guide pour débutants sur les opérations et stratégies de tournage CNC

Bienvenue dans le « Guide du débutant pour les opérations de tournage CNC », qui vous permettra de comprendre les définitions et les fonctions de chaque opération. Notre objectif est de vous aider progressivement à acquérir une compréhension globale de ces processus fondamentaux.

Mon voyage dans le monde du tournage CNC a commencé dès mes premiers jours d'apprentissage, et j'ai depuis gardé une profonde appréciation de l'élégance de sa simplicité. C'est cette passion qui me pousse à partager mes connaissances avec une nouvelle génération de machinistes. Souvent éclipsé par les fraiseuses à commande numérique, l'humble tour à commande numérique a fait des progrès remarquables et mérite sa place sous les feux de la rampe.

Commençons par explorer le monde fascinant du « tournage ». Dans ce processus d'usinage, un tour est utilisé pour faire tourner la pièce, tandis qu'un outil coupant se déplace le long du diamètre, rasant méticuleusement l'excès de matière pour former la forme cylindrique. Au sein de ce magnifique processus, nous rencontrons une variété d'opérations de tournage, chacune ayant son propre objectif.

Commençons par explorer les différentes opérations de tournage, en mettant en lumière leurs subtilités et leurs applications pratiques.

Le tournage de diamètre extérieurs (OD) est sans aucun doute l'opération de tournage la plus courante.

Il s'agit d'enlever l'excédent de matière du diamètre extérieur ou de la surface cylindrique d'une pièce jusqu'à ce que le diamètre souhaité soit atteint.

Le tournage d'épaulement est une technique qui permet de créer une pièce dont le diamètre change brusquement.

Il en résulte un aspect étagé, « en escalier » distinctif, ce qui en fait une opération précieuse pour les pièces présentant des exigences géométriques uniques.

Le tournage conique, quant à lui, est un processus qui produit une transition graduelle entre des surfaces de diamètres différents.

Ce résultat est obtenu grâce à des mouvements angulaires entre la pièce à usiner et l'outil coupant, ce qui permet de créer des composants coniques.

Comme le tournage par étapes, le tournage avec chanfrein introduit une transition angulaire entre des surfaces dont les diamètres tournés sont différents.

Cette opération est utilisée pour ajouter des chanfreins ou des bords biseautés aux pièces.

Le contournage en tournage implique que l'outil coupant suive méticuleusement une trajectoire prédéfinie pour créer des contours géométriques spécifiques sur la pièce.

Alors que plusieurs passages peuvent être nécessaires pour produire la forme, de nos jours, avec l'aide de l'outillage MDT, ce nombre peut être réduit de façon spectaculaire.

Vous pouvez également utiliser des outils de façonnage sur mesure coûteux qui permettent d'obtenir la même forme de contour en une seule passe. Cette opération est cruciale pour produire des formes complexes et personnalisées.

Tournage trochoïdal (surfaces profilées et rainures profondes)

Le tournage trochoïdal utilise des trajectoires d'outils et des mouvements d'entrée/sortie optimisés pour maximiser le débit copeaux. Il combine plusieurs axes de machines-outils et des plaquettes rondes indexables, offrant des gains d'efficacité dans les opérations d'ébauche. Cette technique permet de réduire les efforts de coupe et d'améliorer la durée de vie des outils. L'outil idéal pour ce type d'opérations est l'outil de tournage multidirectionnel (MDT).

Le surfaçage est une opération d'usinage qui permet de raccourcir la longueur d'une pièce et de résoudre les problèmes qui peuvent survenir lorsque la longueur de la pièce dépasse légèrement les dimensions prévues.

L'outil coupant se déplace le long du rayon de la pièce pour atteindre la longueur de pièce souhaitée, en veillant à ce que l'extrémité de la pièce soit perpendiculaire à son axe de rotation.

Le tronçonnage est une opération de tournage appliquée après qu'une pièce a été usinée à la taille et à la forme spécifiées.

Il s'agit de couper une partie de la pièce à la fin d'un cycle d'usinage.

L'outil coupant traverse progressivement la pièce en passant perpendiculairement à son axe de rotation jusqu'à ce qu'une pièce se détache et tombe.

Il peut être utilisé pour séparer une barre ou un tube rond solide.

Contrairement aux outils coupants conventionnels qui exercent principalement des efforts de coupe vers le bas, sollicitant une lame relativement faible et non soutenue par le mouvement de l'axe X, le tronçonnage sur l'axe Y dirige la plupart des efforts de coupe le long de l'axe long de la lame et vers le bloc robuste de l'outil.

Il s'agit d'un procédé relativement nouveau qui ne convient qu'aux tours à commande numérique dotés d'un axe Y.

L'usinage de gorges consiste à créer une coupe étroite dans une pièce à usiner.

La largeur de la coupe dépend de l'outil coupant utilisé, et pour les gorges plus larges, l'outil peut suivre plusieurs fois la même trajectoire sur la pièce.

Il existe deux types distincts d'opérations d'usinage de gorges (rainurage).

Le rainurage axial (en bout) crée une entaille étroite sur la face de la pièce, tandis que le rainurage radial (externe et interne) enlève de la matière en se déplaçant radialement sur le côté de la pièce.

Le filetage est une opération de tournage pivotante effectuée sur un tour, où un outil mécanique sculpte méticuleusement des filets sur la surface extérieure d'une pièce à usiner.

Ce processus implique que l'outil se déplace le long de la pièce, sculptant des rainures hélicoïdales avec des pas et des longueurs spécifiques.

L'outil peut traverser la pièce plusieurs fois pour obtenir des filets plus profonds.

Pour cette tâche, on utilise une plaquette indexable en carbure en forme de filet.

Le succès de cette opération dépend de la précision du réglage de la machine. Dans les cas nécessitant plusieurs passages pour obtenir des fils plus profonds, la machine doit initier l'hélice à partir du même point de départ.

Le tournage ID (également connu sous le nom d'alésage) est le processus d'enlèvement de l'excédent de matière d'un trou dans une pièce usinée.

Un outil coupant à arête unique est utilisé pour pénétrer axialement dans la pièce à usiner, pour la façonner aux dimensions spécifiées ou pour creuser des trous existants plus profonds ou plus larges.

Il est essentiel de noter que l'alésage ne permet pas de créer un trou à partir de zéro ; il est utilisé lorsqu'un trou a déjà été percé.

Le taraudage consiste à utiliser un outil de taraudage pour créer des filets en pénétrant axialement dans un trou existant dans une pièce.

La taille du taraudage correspond aux dimensions du trou.

La pièce usinée tourne à faible vitesse, tandis que le taraud, fixé dans un porte-taraud synchronisé, soutient le taraud lorsqu'il pénètre dans le matériau de la pièce à usiner.

Le perçage, en tant qu'opération d'usinage, consiste à créer des trous dans une pièce en enlevant la matière indésirable pendant que la pièce tourne.

Le diamètre du trou correspond à celui du foret utilisé.

L'alésage sert à agrandir les trous dans une pièce, il s'agit essentiellement d'une opération de dimensionnement.

L'alésoir ou l'outil d'alésage pénètre axialement à travers la pièce à usiner, agrandissant un trou existant pour qu'il corresponde à son diamètre.

L'alésage suit l'opération de perçage et n'enlève qu'une petite quantité de matière, ce qui permet d'obtenir un trou précis avec une finition interne plus lisse que le perçage.

La pièce tourne à faible vitesse, tandis que l'alésoir est fixé dans un porte-taraud synchronisé, qui soutient l'alésoir lorsqu'il pénètre dans le matériau de la pièce.

De plus, mon meilleur conseil serait de n'aléser qu'avec un porte-taraud synchronisé !

Le moletage vise à créer des motifs dentelés ou en forme de diamant sur la surface d'une pièce. Le moletage peut être réalisé par déformation (le plus courant) ou par enlèvement de matière.

Ces motifs améliorent l'adhérence et ajoutent une touche esthétique.

L'outil responsable de cette opération s'appelle une molette, qui est mise en contact avec la surface de la pièce tandis que ses dents roulent contre elle.

Le MDT (Multi-Directional Turning and Grooving) est un outil polyvalent qui convient à un large éventail de tâches d'usinage, notamment le rainurage, le profilage, le tournage, le tronçonnage et le filetage.

La principale caractéristique de cet outil est son mécanisme de serrage unique, qui garantit la stabilité, la sécurité et une productivité élevée.

Il est idéal pour l'usinage de pièces de diamètres variables, de profils complexes et de rainures complexes, et remplace les outils standard multiples.

Il réduit également les changements d'outils et les coûts d'inventaire.

La méthode de serrage de la plaquette améliore la stabilité, et l'outil peut être associé à un système d'arrosage à haute pression pour améliorer les performances.

Ces outils sont idéaux pour les opérations de tournage trochoïdal.

Avec cette vue d'ensemble des opérations de tournage CNC, vous êtes bien équipé pour vous lancer dans le monde du tournage de précision. Chaque opération joue un rôle essentiel dans la mise en forme des pièces pour répondre à des exigences spécifiques, qu'il s'agisse de fabriquer des pièces cylindriques, de créer des filets ou de réaliser des contours complexes.

Mais n'oubliez pas que l'apprentissage dans le monde de l'usinage est une aventure permanente. Il y a toujours plus à découvrir et de nouveaux horizons à explorer. Restez donc curieux, continuez à affiner vos compétences et ouvrez-vous au monde en constante évolution du tournage CNC. Soyez à l'affût de nouvelles idées, de techniques avancées et de conseils pratiques pour alimenter votre expertise en matière de tournage CNC et continuer à vous développer en tant que professionnel de l'usinage. Votre voyage ne fait que commencer !

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64