ミリング加工アプリケーション

Seco の総合的な情報を使用して、機械加工業分野におけるミリング加工アプリケーションの基本原理を理解します。知識や技能を向上させて、常に進化する機械加工の分野での先端を維持してください。ミリング加工の知識を向上する!

目次

ミリング:精度の有効性の理解

複雑なデザインや形状が課題となる場合、ミリング加工が主要的な機能を果たします。

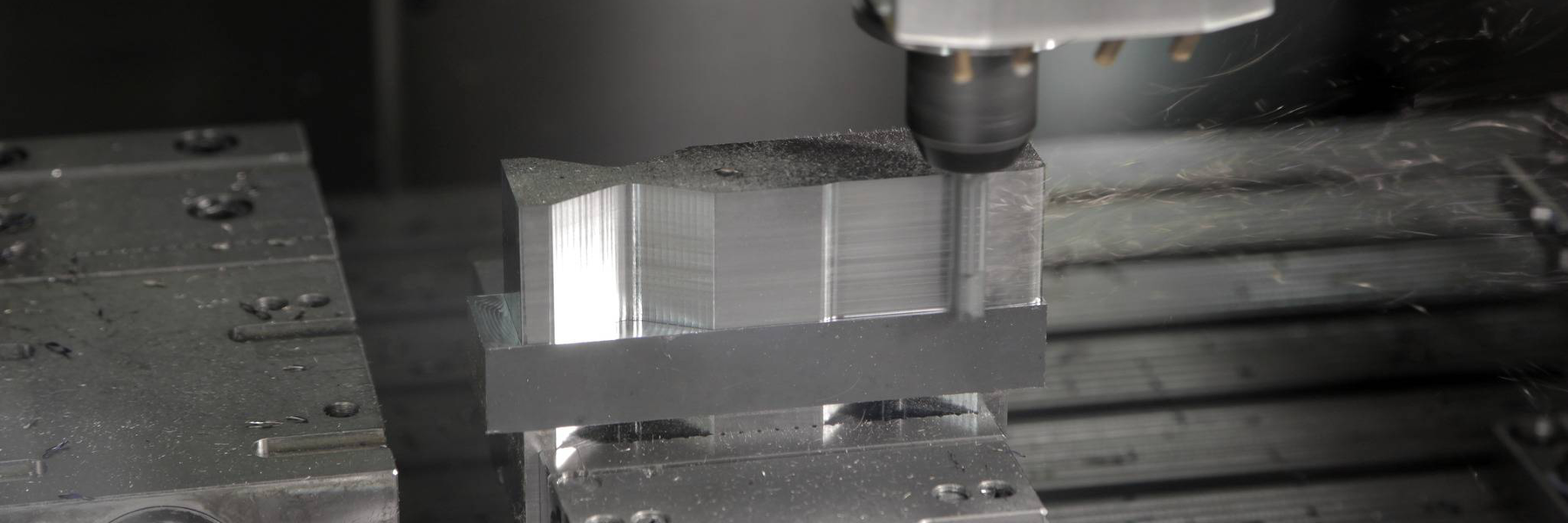

この機械加工プロセスでは、加工品は固定された状態で、ミリング工具が回転して切削運動し、徐々に余分な材料を除去して目的の形状を切削形成します。ミリング加工は、高精密な精度と形状詳細が要求される立体的形状、平面や複雑な輪郭形状加工処理に優れています。

回転するミリング工具と加工品の相互関係により、特定の特性が生まれます。切削切れ刃が加工部に繰り返し進入と離脱するため、破砕された切り屑が形成されます。

ミリング加工は、断続的に切り屑が形成されるにもかかわらず、優れた加工適用汎用性を備えており、複雑で見た目にも美しい製品形状を形成できるため、製造分野で広く適用されています。

CNC ミリング切削加工パラメータの認識

ミリング加工では、次の 4 種類の切削パラメータによって切削プロセスが決定されます。

- 回転数/分(RPM)、

- 送り速度 (mm/min)、

- 軸方向の切込み深さ(ap)、

- 径方向の切込み深さ(ae)。

ミリング加工では複数の切削刃が連続移動するため、旋削加工よりもこれらのパラメータの要素を具体的に理解する必要があります。

旋削とは異なり、ミリング加工は加工品が固定された状態で、ミリング工具が回転して切削する加工プロセスです。したがって、CNC 制御ミリング工作機械では、主要な切削パラメータとして回転数 (RPM) と送り速度 (テーブル送り) が指定されます。

1 分当たりの回転数と切削速度:

ミリング加工では、「回転数 (RPM)」と「切削速度」を区別することが重要です。回転数 (RPM) はミリング工具の 1 分間における回転数を示しますが、「切削速度」はミリング工具と加工品の表面間の相対速度を示します。これら 2 つの切削パラメータ間の正確な相関は、ミリング加工プロセスを最適化させるために不可欠です。

ミリング加工速度 :

「ミリング加工速度」は、「 1 刃あたりの送り」、「 1 回転当たりの送り」、「送り速度」などによる、多面的な表現です。

正確で効率的なミリング加工を達成するには、それぞれの要素の定義を理解することが重要です。

「 1 刃あたりの送り」とは、工具が材料の中を移動する際に、工具の中心線にある 1 つの切れ刃に送り込まれる材料の理論的な長さを指します。

「 1 回転あたりの送り」は、スピンドルが 1 回転した際に切削工具が中心線に沿って進む実際の長さを表します。最後に、「送り速度」は、加工品に対するミリングカッタの移動速度であり、刃あたりの送り、刃数、および 1 分間の回転数を掛けて算出されます。

軸方向切込み深さ:

ミリング加工において、「軸方向の切込み深さ」(ap)とは、工具が加工品の中心線に沿って切り込まれる噛み合いの距離を指します。ツールが材料にどれだけ深く切り込むかを決定するもので、加工の効率と精度に影響します。

径方向切削幅:

ミリング加工における「径方向の切削幅」(ae)は、工具が加工品に対して径方向に切り込まれる距離です。切削時に工具の半径に沿って工具の切削幅を測定します。半径方向の切削深さの選択は、工具の噛み合いと、側面切削か溝切削かを問わず、切削プロセスの種類に影響します。

4 つの有効性

ミリング加工では複数の切削刃が移動するため、旋削加工に比べて切削パラメータをより総合的に理解する必要があります。ミリング加工プロセスは、回転数/分 (RPM)、送り速度、軸方向の切込み深さ、および径方向の切削幅という 4 つの主要な切削パラメータによって決まります。これらの切削パラメータを設定することで、機械オペレータは生産性を最適化し、高品質精度の製品を生産することができ、CNC 制御機械加工を信頼性と効率性での更なる高みへと進化させることができます。

CNC ミリング加工オペレーションとプロセスの初級ガイド

変革ペースの速い製造業界の技術革新では、正確で効率的な結果を達成することが不可欠です。ミリング加工は、確実な品質精度で材料を成形する上で重要な役割を果たします。利用可能なさまざまな切削工具の中で、ミリング加工工具は多用途で効果的な選択肢として際立っています。ここでは、ミリング工具を使用して実行可能な、さまざまなミリング加工プロセスについて解説し、製造業界に与える変革的な影響を明確にします。

フェースミル加工:完璧な平面加工

フェイスミル加工は、加工品に平らな面を形成するために使用される一般的なプロセスです。

複数の切削刃を有するミリング工具を使用すると、1 回の加工パスで効率的に材料を除去できます。

このプロセスは、完璧な平面を実現し、粗加工を効率化し、高品質の仕上げ品質精度を得るために不可欠です。

あらゆる産業の製造企業は、その汎用性と精度からフェイスミル加工を必要としており、完璧な結果を得るための「頼りになる」選択肢となっています。

側面加工:側面の切れ刃

側面ミリング(サイドミリング)では、ミリングツールが加工品の外側周辺から材料を除去します。

このプロセスは、輪郭加工、プロファイリング、溝加工に最適です。

工具の複数の切削刃により、材料を素早く除去できるため、粗加工に最適です。

側面ミリング加工の効率と信頼性により、産業界は複雑な形状を作り出し、厳しい設計仕様を満たすことができます。

溝加工:高精度の狭い溝

溝加工では、加工品に狭い通路または溝を切り込みます。

ミリング工具の設計は、鋭い刃先と安定した剛性構造設計により、正確な溝加工を可能にします。

このプロセスは、キー溝、溝、その他の同様の機能の溝形状形成に広く使用されています。

ミリング加工工具は溝加工において優れた性能を発揮し、製造業界が重要な部品に必要な品質精度を確保できるようにします。

面取りと角度面加工:角度の習得

面取りと角度面加工では、加工品の角部分に角度を付けて切削します。

特定の面取りまたは角度面加工形状を設定下ミリング工具は、これらの加工を正確かつ効率的に実行し、一定した角面仕上げを形成し、正確な寸法を維持します。

製造企業は完璧な角度面と面取りを実現し、美観と機能性の両方を向上させることができます。

倣い加工:創造性の理解

倣い加工は輪郭形状加工とも呼ばれ、加工品の表面に複雑な形状を形成するために使用されるミリング加工プロセスです。

ボールノーズまたはコーナー R 形状のミリング工具は、加工品の輪郭をスムーズに追従し、優れた表面仕上げと詳細を備えた複雑な形状を形成できるため、輪郭加工プロセスに最適です。

このプロセスにより、製造企業は創造性を発揮し、革新的で驚異的なデザイン形状を加工できます。

ドリル加工: ドリル回転加工

一部のミリング工具は従来の役割を超え、驚くべき精度で穴加工を行う性能を有しています。

適切な機能設計により、多用途ミリング工具では穴加工を効果的に機能させ、機械加工プロセスに変革をもたらします。

超硬ソリッドエンドミルは、この変革の最前線に立つことが多く、穴加工プロセスにおいてその価値性能を実証しています。

穴加工プロセスを機能的に可能にする独自の切れ刃先端形状機能設計により、厳選された少数の刃先交換可能ミリングカッタも加工適用対象に加えることが可能になります。

この独創性により、ミリング工具は、機能性能が発揮される特定の用途において、従来のツイストドリルに代わる有効な代替品として位置付けられます。

Tスロット加工:汎用溝加工

T-スロットミリング加工は、T-スロットカッタを使用して加工品に T 形状の溝を形成するプロセスです。

この多機能加工プロセスにより、さまざまな固定具やコンポーネントを収容できる溝形状を形成できるため、多くの製造工程に不可欠なものとなっています。

サイドカッタ:高精度で複雑な溝加工

鋸刃形状ミリング工具やエンドミル工具を使用して加工品の表面に溝を加工するプロセスです。

ミリング工作機械に加工品を強固に固定し、エンドミルカッタをアーバに固定して、切り込み深さを調整しながら、加工品をカッタへの切削送りを行い、加工品に溝形状を切削加工します。

プランジング加工:完璧な仕上げ精度

プランジミリング加工は、ミリング工具を加工品に切削送り切込みで、ポケット形状などのや堀込み形状を形成するプロセスです。

ミリング加工工具は剛性が高いためプランジミリング加工に優れており、たわみの危険性が低減され、正確な加工結果を確保できます。

このプロセスは、粗加工や仕上げ加工などの工程で頻繁に適用され、製造企業に複雑なデザイン設計や完璧な輪郭形状を形成する手段として機能します。

ハイフィードミリング加工:加工スピードと生産性のニーズ

ハイフィードミリング加工では、従来の加工に比べて格段に高い送り速度の適用が可能になります。

ハイフィード切れ刃形状を有する特定のミリング工具はこのプロセスに最適で、切り屑を迅速確実に排出し、材料除去率を最大化します。

経験未熟なオペレータの場合には、ハイフィード加工プロセスを適用すると、粗加工処理を迅速に実行し、全体的な生産性を向上させることができます。

ランピング加工:魅惑的な2軸制御ランピング

直線移動加工によるランピングは、特に閉じた溝形状、ポケット形状、堀込形状などを扱う場合に、加工品に侵入するための最適な加工プロセスとして適用されます。

この効率的なアプローチにより、ドリル工程が不要になり、加工プロセスが合理化され、生産性が最大効率化されます。

ランピング加工は、軸方向 (Z) と 1 軸の径方向 (X または Y) に同時に移動することで、独特的な 2 軸ランピング加工プロセスを可能にします。

円弧補間加工:シームレス円弧ミリング加工

円弧補間加工とは、2 軸アプローチによる円弧ミリング加工で、大径穴形状を加工するための非常に効果的な加工プロセスとなります。

通常の場合は、加工品に事前に工具進入穴を開けた状態で加工を開始し、その後にスクエアショルダ加工または長い切れ刃ミリング加工プロセスを適用します。

ヘリカル補間加工:ダイナミック補間による加工精度の向上。

円弧ランピングやスパイラル補間加工としても知られる芸術要素的な加工プロセスを理解してください。

この高度な加工技術は、定義された移動ピッチで Z 軸方向送りと完全に同期した、X 軸方向と Y 軸方向の同時 3 軸動作による円弧運動によって機能します。

円弧ランピング加工を適用すると、従来の穴あけ加工に代わる優れた工程による、優れた生産効率と加工品質精度での機械加工が確実に可能になります。

ヘリカル補間加工は、さまざまな理由から、直線移動ランピング (フル溝形状) や円弧補間加工よりも機能的に優れています。

トロコイドミリング加工:効率の最適化と摩耗の低減

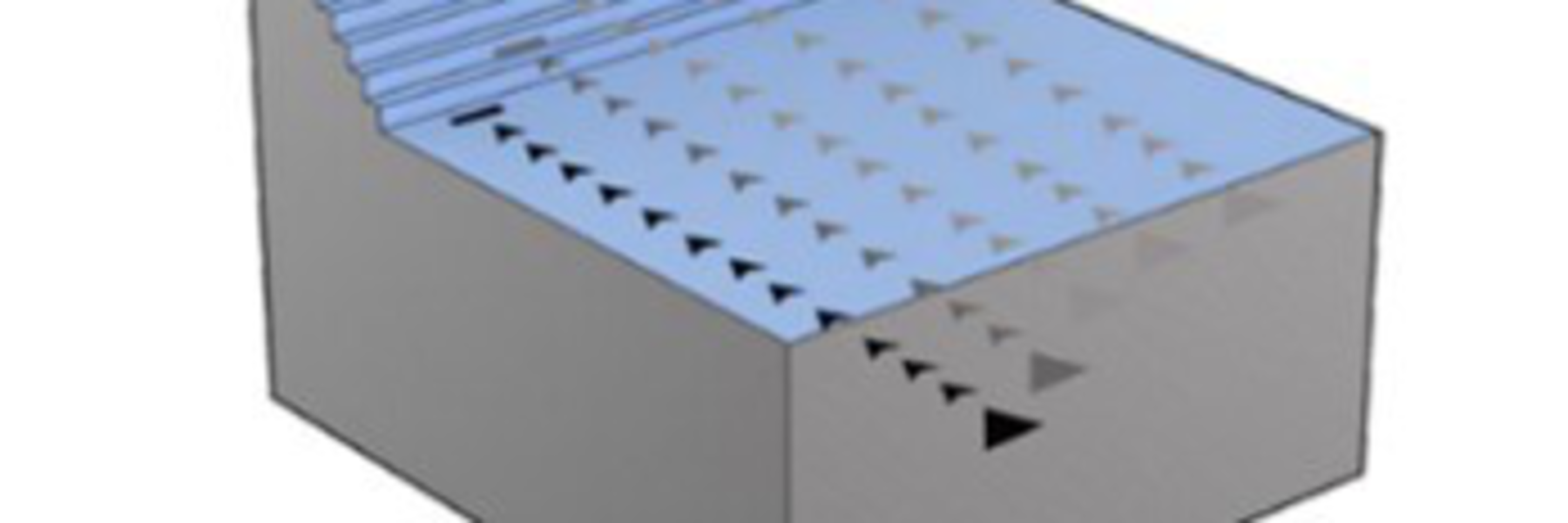

トロコイドミリング加工は、円弧のツールパスを繰り返し適用して材料除去を最適化する高機能な加工プロセスです。

複数の切れ刃を有するミリング工具はトロコイドミリング加工によって驚異的な生産効果を発揮し、工具の摩耗、切削力、加工振動などを軽減させます。

この加工技術により、優れた加工面品質精度が得られ、工具寿命が著しく延長するため、正確で効率的な加工に最適なプロセスです。

ダイナミックミリング加工:効率的粗加工りの要約。

2D アドバンスドミリング (アダプティブ 2D ミリング、ダイナミックミリングなどとも呼称) は、一定の接触弧を維持する明確にプログラム定義されたツールパスを適用した効率的な粗加工のプロセスであり、単純な形状から複雑な形状まで信頼性の高い加工を保証するものです。

深い軸方向切込み深さ (ap) と少ない径方向の切削幅 (ae) の利点を活用して、非常に高い 1 刃あたりの送り速度 (fz) と切削速度 (Vc) での加工を可能にします。

この効率的な加工機能の組み合わせにより、生産効率性が著しく向上し、機械加工において最高の加工品質精度が確保されます。

バレルミリング加工:バレル型ツールによる画期的な効率性の確保。

バレルミリング加工は、バレル形状刃ソリッドエンドミルと 5 軸制御工作機械を併用した特殊な加工プロセスです。革新的な樽型切れ刃形状エンドミルにより、従来のボールノーズエンドミルよりも最大 80% 速く加工品を仕上げることができ、この樽型切れ刃形状エンドミルは、切れ刃側面径がかなり大きい独特の輪郭を備えているため、仕上げフライス加工中にステップオーバーピッチを大きく設定することができます。

バレル加工エンドミルは、最小限の材料除去で 三次元形状の仕上げおよび径方向仕上げ加工工程を処理する際に優れた能力を発揮できる加工プロセスです。これは、独特のトロコイド切削加工によって可能となり、高い送り速度で移動動作し、切り屑の薄化効果を最大限に活用して生産効率を高めることを可能にします。

プッシュプルミリング加工:

プッシュプルミリング加工は、目的の形状のプロファイル形状に忠実に沿いながら、切削工具を上下に同期したコピー倣い移動動作を繰り返し実行する高度な三次元移動加工プロセスです。

この革新的な加工プロセスにより、加工品質精度と生産効率性が向上し、現代の機械加工の実践において新たなプロセス適用としての選択肢となっています。

カットオフ加工:5 軸加工適用経験の向上。

シャンクまたはアーバーに取り付けられ、ミリング工作機械のスピンドルに保持されるカットオフツールは、機能的にカットオフプロセスに最適です。3 軸 + 2 軸制御または 5 軸制御の工作機械と併用されたカットオフツールは、最適な角度から正確なカットオフを可能とするので、加工生産性と品質精度を向上させます。カットオフツールを 5 軸制御加工プロセスに統合すると、多機能化が可能になり、加工効率が最適化され、セットアップが簡素化されます。効率的機能の Duo を活用して、精密加工を新たなレベルに引き上げます。

一般加工:「多用途に対応する汎用性能の精度!」

一般加工は、さまざまな加工用途に適した多目的な加工プロセスであり、生産処理に応じて切込み量と切削幅の比率 (ae-ap) を調整できます。最も優れている部分は、特定の機械要件は必要なく、基本的な CNC 数値制御技術で加工処理ができることです。高度な加工プロセスには適していませんが、平均的に満足のいく加工結果を確保でき、標準的な切り屑除去率を達成できます。加工適用範囲は一般的な場合として、少数生産数量と多様被削材料が対象となります。

インサート交換タイプのミリングカッタには特定の要件はありませんが、超硬ソリッドエンドミルの特徴として、深い切込み長さと薄いセンターコア径があり、優れた機能性能と切り屑排出を確保できます。

高性能加工 (HPM):「驚異的性能の材料除去率で生産性を向上!」

HPM 性能により、非常に高い材表除去率を達成できます。一般的加工に比べて大幅に高い切り屑生成負荷を利用することで、生産性を最大化できます。高い安定性、切削動力、CNC 制御、堅牢なクランプシステムなどは、CNC 数値制御工作機械に不可欠な要件です。HPM 機能は、生産時間が重要な大量生産環境や、個々の製品に対して高い材料除去率 (Q cm3/分) を必要とする加工プロセスに最適です。

切り屑排出スペースの切り屑生成や切り屑からの保護および滑らかに形成された切り屑スペースなどと共に、多様な種類のコーティング被膜層などの特別なツール機能により、パフォーマンスが最適化されています。

ハイフィード加工 (HFM) :「ハイフィード加工の完璧な仕上げ精度への進化!」

広い径方向切削幅と少ない軸方向切込み深さによって、高い送り速度の適用が可能になり、HFM が最適な加工プロセスとして機能します。一般的な機械加工プロセスと比較して、この加工技術ではテーブル送りが大幅に増加するため、高い材料除去率と優れた加工面仕上げが可能になります。HFM の利点は、工程の容易な適用性、CAM プログラミングの容易性、加工安全性などが向上します。豊富なプログラミング経験がなくても、複雑な加工形状を比較的容易にプログラミングすることが可能です。これは多くの被削材料に最適な粗加工プロセスであり、深いポケット形状加工への適用が容易です。

この加工プロセスで適用するツールには特別に設計された切れ刃形状があり、カッタの切込み深さが非常に浅くなります。

微細精密加工:小型ツール、高精密な精度 - 完璧な製造加工!

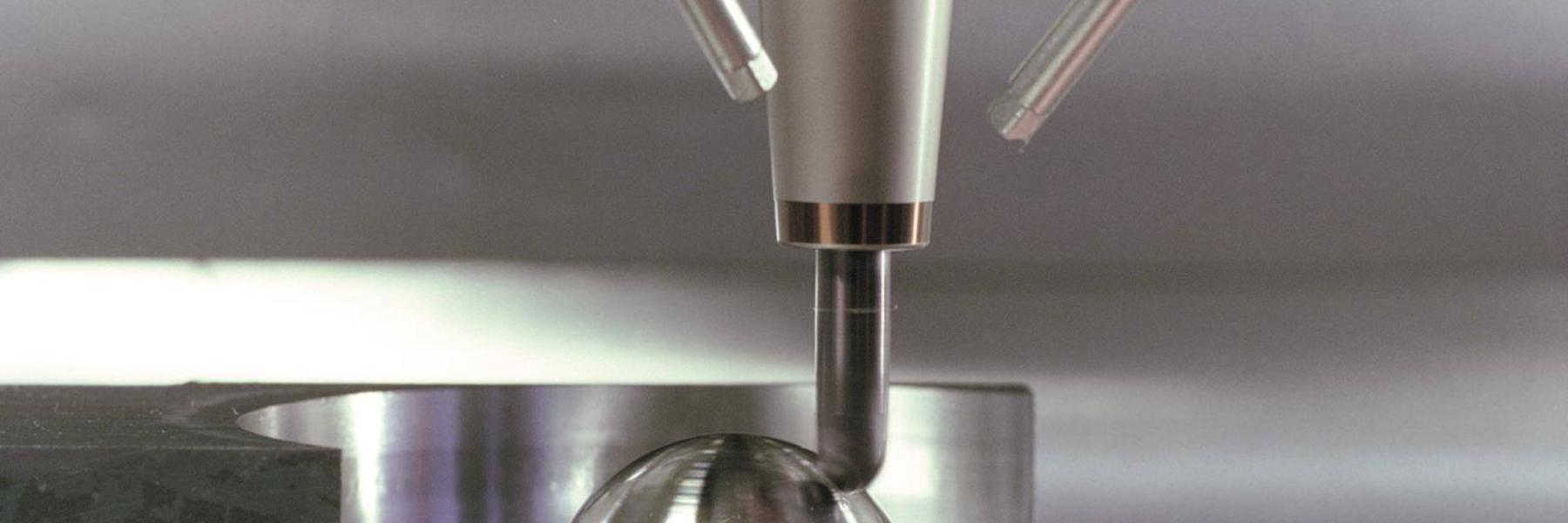

微細精密加工プロセスは CNC 数値制御において重要な要素であり、精度が極めて重要な要求用途に、非常に小さい工具径 (Ø 0.1 ~ 2.0 mm) を使用します。細心の注意と熟練技能によって、多様な素材に複雑な空洞形状などを切削加工します。高精密精度と安定性は非常に重要であり、高精密スピンドル精度、RPM 制御、発熱安定性などが求められます。医療産業から精密電子機器まで、高精度精密マシニングプロセスは現代のプロダクトテクノロジーにおいて重要な役割を果たしています。

この特殊な製造分野で使用されるツールには、工具径 Ø 0.1 ~ 2.0 mm の非常に小さなツールが使用され、これらの小径ツールは工具径が小さいにもかかわらず、非常に高い品質精度が確保されており、複雑な精密部品を完璧な要求精度に加工します。

高切削速度加工 (HSM):「迅速で高精度 - 高切削速度と完璧精度の融合!」

HSM 加工プロセスは、少ない径方向切削幅と高い切削速度および送り速度を組み合わせた加工です。その結果、一般的な機械加工に比べて、驚異的な材料除去率と優れた加工面仕上げ品質を可能にします。HSM 加工プロセスの特徴は、比較的低い切削力、工具と加工品の双方間での切削熱蓄積の低減、加工バリ形成の最小化、および高い寸法精度品質を得られることです。俊敏な CNC 数値制御動作、高い回転数 (RPM)、加工軸への指令高速伝達性能は、CNC 数値制御工作機械に必要な要件です。HSM 加工プロセスは、金型産業において、硬化鋼 (48~62 HRc) の前仕上げおよび仕上げ加工を短いリードタイムで実行できる優れたプロセスです。同時に、適切なツールと高度な加工プロセスを適用すれば、ほとんどの被削材料にも効果的に対応できます。

この切削技術を最大限に活用するには、適切に設計された切り屑ハイ排出スペースと適正なコーティング被膜層を備えた安定したツールが推奨されます。

先進的な粗加工プロセス:「ダイナミックミリングの未来的な卓越性!」

この高度な粗加工プロセスには、Optirough、Dynamic Milling、Adaptive Roughing など、さまざまな呼称がされており、高品質精度と生産効率性を念頭に置いた機能を優先しています。一定の接触弧の設定による明確に定義されたツールパスをプログラミングすることで、単純形状と複雑形状の双方の加工で非常に信頼安定性に優れた粗加工プロセスを確立します。大きな軸方向切込み深さ (ap)、少ない径方向切削幅 (ae)、1 刃あたりの高い送り速度 (fz)、および適正切削速度 (Vc) の組み合わせにより、優れた生産効率性が確保されます。工具接触弧を小さくすることで、粗加工中の切削熱発生を最小限に抑え、切削速度の向上と加工サイクル時間の短縮を可能にします。CAM システムベースの粗加工プロセスは、切削工具の接触弧と平均切り屑生成負荷に重点を置いており、優れたパフォーマンスと加工効率を可能にします。

多くの場合、この加工プロセスでは一般に超硬ソリッドエンドミルを使用しますが、実際にはインサート交換可能なミリングカッタの使用も可能です!この加工プロセスは、CAM ソフトウェアシステムを活用してミリングツールの性能可能性を最大限に引き出すことに重点が置かれているためです。

まとめ

卓越したミリング加工への道のり

この記述では、さまざまな高度なミリング加工プロセスについて解説し、機械加工技能を向上させる最先端の技術について説明しました。これらの加工知識を習得し、実践的な経験を積むことで、ミリングツールの最大限の機能と性能の可能性を引き出すことができます。

初心者から熟練者へ

三部構成のシリーズ「機械加工の要点を解き明かす」の結論として:「CNC 数値制御ミリング加工プロセスの技術ガイド」を読んで、精密金属加工の要点についての貴重な洞察が得られたことを期待します。一般的な機械加工から高精密微細加工、HSM、革新的硬度加工プロセスまで、それぞれのプロセスには独自に有する利点と用途があります。

熟練機械オペレータになるためには、練習、忍耐、細心注意の関連性が必要となることを忘れないでください。この知識と技能を習得すれば、精密金属加工の技術を習得する機会が得られたことになります。

粗加工と仕上げ加工Duo の能力性能

ミリングツールは、粗加工と仕上げ加工の双方の加工プロセスに最適です。切れ刃強度と鋭い切れ刃の組み合わせにより、粗加工時に材料を効率的に除去できると同時に、高品質精度を維持できるため、仕上げ加工時に優れた加工面仕上げが確保されます。この汎用性により、ミリングツールは機械加工に不可欠なものとなり、製造企業は生産性を最適化し、完璧な加工を達成できるようになります。

輝かしい未来への可能性を築く

三部構成のシリーズ「機械加工の要点を解き明かす」の第一部の結論として:「CNC 数値制御ミリング加工プロセスの技術ガイド」では、ミリングツールの驚異的可能性と、製造業界の進展における不可欠な役割を理解できました。フェイスミリングやショルダミリングから穴あけや輪郭形状倣い加工まで、ミリング加工プロセスの多様性は、正確で効率的な成果をもたらす点で比類のないことが証明されています。

三部構成のシリーズの第二部では、高度なミリング加工プロセスと、ミリング加工機能の限界を押し広げ続ける最先端のイノベーションについてさらに詳しく解説します。製造業界のさらに明るく革新的な未来への道を切り開くために、共に取り組みましょう。ミリングツールの魅力が期待可能で、新たな可能性を解き放ち、機械加工プロセスの取り組みと技能知識を比類のないレベルに引き上げます。!