Applications en fraisage

Découvrez les principes fondamentaux des applications de fraisage dans l'industrie de l'usinage grâce à notre guide complet. Améliorez vos connaissances et gardez une longueur d'avance dans un monde de l'usinage en constante évolution. Commencez votre voyage dans le domaine du fraisage dès aujourd'hui !

SOMMAIRE

Fraisage : Libérez la puissance de la précision

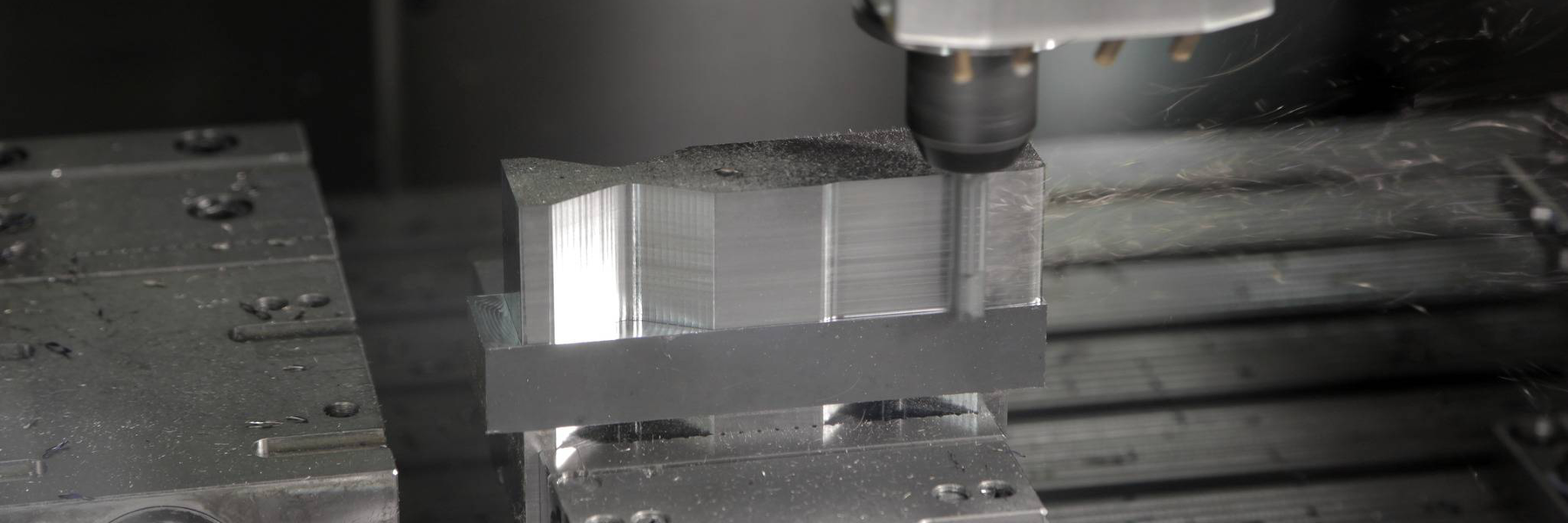

Le fraisage occupe le devant de la scène lorsqu'il s'agit de réaliser des modèles complexes et des formes élaborées.

Dans ce processus d'usinage, la pièce reste immobile, tandis que l'outil de fraisage tourne et se déplace en mouvements linéaires, enlevant progressivement l'excès de matière pour révéler la géométrie souhaitée. Le fraisage excelle dans la création de formes de cubicules, d'aplats et de contours complexes qui exigent une précision et un niveau de détail inégalés.

L'interaction entre l'outil de fraisage rotatif et la pièce usinée laisse une empreinte caractéristique. Les arêtes de coupe pénètrent et ressortent de la matière de façon cyclique, générant ainsi des copeaux fragmentés.

Malgré cette fragmentation des copeaux, le fraisage se distingue par son exceptionnelle polyvalence et s'impose dans l'industrie grâce à sa capacité à réaliser des pièces complexes aux finitions esthétiques.

Décodage des paramètres de coupe du fraisage CNC

En fraisage, quatre conditions de coupe régissent le processus :

- Rotation par minute (RPM ou Tr/min),

- Avance ou vitesse d'avance (mm/min),

- Profondeur de passe axiale (ap),

- Profondeur de passe radiale (ae).

Le fraisage, de par ses multiples dents en mouvement, exige une maîtrise plus poussée de ces paramètres que le tournage.

Contrairement au tournage, le fraisage est un processus d'usinage dans lequel la pièce reste immobile et c'est l'outil de fraisage qui tourne. C'est pourquoi les fraiseuses CNC utilisent la vitesse de rotation (tr/min) et la vitesse d'avance (avance de table) comme paramètres de coupe principaux.

Rotations par minute 'vs' vitesse de coupe :

En matière de fraisage, il est essentiel de faire la distinction entre « vitesse de rotation » et « vitesse de coupe ». Alors que la vitesse de rotation (RPM ou Tr/min) indique le nombre de tours effectués par l'outil coupant en une minute, la vitesse de coupe mesure la vitesse relative entre l'outil coupant et la surface de la pièce. Une transposition précise de ces deux paramètres est essentielle pour la réussite des opérations de fraisage.

Avance en fraisage :

L'« avance en fraisage » est un terme à multiples facettes, comprenant l'« avance à la dent », l'« avance par rotation » et la « vitesse d'avance ».

Il est essentiel de comprendre chaque définition pour obtenir un fraisage précis et efficace.

L'« avance à la dent » correspond à la longueur théorique de matière rencontrée par chaque arête de coupe sur l'axe central de l'outil lors de sa progression dans la matière.

« L'avance par tour » représente la longueur réelle de la progression de l'outil coupant le long de l'axe central après un tour complet de la broche. Enfin, la « vitesse d'avance » est la vitesse linéaire de la fraise par rapport à la pièce et se calcule en multipliant l'avance par dent, le nombre de dents et le nombre de tours par minute.

Profondeur de passe axiale :

En fraisage, la « profondeur de coupe axiale » (ap) désigne la profondeur à laquelle un outil coupant pénètre dans la pièce le long de son axe. Cela détermine à quelle profondeur l'outil coupe dans la matière, affectant l'efficacité et la précision de l'opération.

Profondeur de passe radiale :

La « profondeur de coupe radiale » (ae) en fraisage est la distance à laquelle l'outil coupant pénètre dans la pièce usinée. Cela mesure la profondeur de l'outil le long de son rayon pendant qu'il coupe. Le choix de la profondeur de passe radiale influe sur l'engagement de l'outil et sur le type d'usinage effectué, qu'il s'agisse d'une opération périphérique ou de rainurage.

Le pouvoir des quatre

Le fraisage, avec ses multiples dents en mouvement, exige une compréhension plus complète des paramètres de coupe que le tournage. Le processus de fraisage est régi par quatre conditions de coupe essentielles : le nombre de tours par minute (RPM ou Tr/min), l'avance, la profondeur de passe axiale et radiale. En maîtrisant ces paramètres de coupe, les opérateurs peuvent améliorer leur productivité et produire des pièces de qualité, renforçant ainsi la fiabilité et l’efficacité de l’industrie de l’usinage CNC.

Guide pour débutants des opérations et stratégies de fraisage CNC

Dans les secrets de la fabrication, qui évoluent rapidement, il est essentiel d'obtenir des résultats précis et efficaces. Les opérations de fraisage jouent un rôle crucial dans la mise en forme des matériaux avec une précision inégalée. Parmi les différents outils coupants disponibles, les outils de fraisage se distinguent par leur polyvalence et leur efficacité. Dans ce guide, nous allons explorer les différentes opérations de fraisage que vous pouvez réaliser avec ces outils, en soulignant leur impact déterminant sur l'industrie manufacturière.

Surfaçage : Création de surfaces planes parfaites

Le surfaçage est une opération courante utilisée pour créer des surfaces planes sur une pièce.

Les outils coupants équipés de plusieurs arêtes de coupe vous permettent d'enlever efficacement de la matière en une seule passe.

Ce processus est essentiel pour obtenir des surfaces planes, affiner les ébauches et obtenir des états de surface de haute qualité.

Les fabricants de tous les secteurs d'activité apprécient le surfaçage pour sa polyvalence et sa précision, ce qui en fait le choix idéal pour obtenir des résultats impeccables.

Contournage : Au-delà des arêtes

Dans le cas du contournage (connu sous le nom de fraisage périphérique), la fraise enlève de la matière sur les bords extérieurs de la pièce.

Cette opération est parfaite pour le contournage, le profilage et le rainurage.

Grâce à ses multiples arêtes de coupe, cet outil permet un enlèvement rapide de matière, le rendant particulièrement adapté aux opérations d'ébauche.

Les industries bénéficient de l'efficacité et de la fiabilité du fraisage périphérique, qui leur permet de créer des formes complexes et de répondre à des spécifications rigoureuses en matière de conception.

Rainurage : La précision dans des canaux étroits

Le rainurage implique l'usinage de canaux étroits, d'une rainure, d'une fente ou des gorges dans la pièce.

La conception des outils de fraisage permet un rainurage précis grâce à leurs arêtes de coupe vives et à leur structure robuste.

Cette opération est largement utilisée pour l'usinage de rainures, de gorges et d'autres caractéristiques similaires.

Les outils de fraisage offrent des performances exceptionnelles en matière de rainurage, ce qui permet aux industries d'obtenir la précision nécessaire pour les pièces critiques.

Chanfreinage et biseautage : Maîtrise des angles

Le chanfreinage et le biseautage consistent à usiner des angles sur les arêtes d'une pièce.

Les outils de fraisage dotés de géométries de chanfreinage ou de biseautage spécialisées accomplissent ces tâches avec précision et efficacité, en fournissant des finitions d'arêtes homogènes et des cotes précises.

Les fabricants peuvent réaliser des biseaux et des chanfreins impeccables, ce qui améliore à la fois l'esthétique et la fonctionnalité.

Copiage : Libérez votre créativité

Le copiage, également connu sous le nom de contournage, est une opération de fraisage utilisée pour créer des formes complexes sur la surface de la pièce.

Les outils de fraisage hémisphériques ou avec rayon de coin sont idéaux pour le contournage, car ils épousent efficacement les contours de la pièce, générant des formes complexes avec une excellente finition de surface et une grande précision des détails.

Cette opération permet aux fabricants de laisser libre cours à leur créativité et de proposer des modèles innovants et originaux.

Perçage : La révolution en matière de perçage

Certains outils de fraisage transcendent leur rôle traditionnel et embrassent l'art du perçage avec une précision remarquable.

Grâce à une conception adaptée, ces outils de fraisage polyvalents effectuent efficacement des opérations de perçage, ce qui change la donne dans le domaine de l'usinage.

Les fraises en carbure monobloc, souvent à l'avant-garde de cette révolution, font leurs preuves dans les opérations de perçage.

Cependant, quelques fraises indexables font également partie de la sélection, grâce à leur conception unique de la géométrie des pointes qui leur permet de réaliser des trous avec beaucoup de dextérité.

Cette ingéniosité fait de ces outils de fraisage des alternatives valables aux forets hélicoïdaux traditionnels, en particulier dans des applications spécifiques où leurs capacités sont remarquables.

Rainures en T : Création de rainures polyvalentes

Le fraisage de rainures en T est l'opération qui consiste à produire des rainures en T sur la pièce à l'aide d'une fraise à rainurer.

Ce procédé polyvalent permet de créer des rainures pouvant accueillir divers accessoires et composants, ce qui le rend essentiel pour de nombreuses applications de fabrication.

Fraises-disques : Créer des rainures complexes avec précision

C'est une opération d'usinage qui consiste à réaliser une rainure sur la surface de la pièce à l'aide d'une fraise-scie ou d'une fraise en bout.

La pièce à usiner est fixée fermement sur la fraiseuse, et la fraise-disque est fixée sur l'arbre. En ajustant la profondeur de coupe, la pièce est avancée contre la fraise pour usiner la rainure sur sa surface.

Tréflage : Plongez dans la perfection

Le tréflage est une technique où l'outil de fraisage est directement enfoncé dans la pièce à usiner, créant des poches ou des cavités.

Les outils de fraisage excellent dans le tréflage grâce à leur rigidité, ce qui réduit le risque de flexion et garantit des résultats précis.

Cette opération est souvent utilisée dans les processus d'ébauche et de finition, ce qui permet aux fabricants de réaliser des conceptions complexes et des contours parfaits.

Fraisage grande avance Besoin de vitesse et de productivité

Le fraisage à grande avance offre des vitesses d'usinage nettement supérieures aux méthodes conventionnelles.

Les outils de fraisage spécifiques équipés de géométries à grande avance sont idéaux pour ce processus : ils assurent une évacuation rapide de la matière et optimisent les débits copeaux.

Pour débuter avec cette technologie, le fraisage à grande avance vous permettra de réaliser des opérations d'ébauche plus rapidement et d'augmenter votre productivité globale.

Plongée oblique : Une plongée oblique bi-axes hypnotisante

Le mouvement de plongée oblique linéaire s'impose comme la méthode privilégiée pour l'approche des pièces, en particulier pour les rainures, poches et cavités fermées.

Cette approche efficace élimine le besoin d'un foret, rationalise le processus d'usinage et maximise la productivité.

Le ramping combine les mouvements dans une danse hypnotisante à deux axes en appliquant une avance simultanée dans la direction axiale (Z) et une direction radiale (X ou Y).

Interpolation circulaire : Fraisage circulaire sans soudure

L'interpolation circulaire, et plus précisément le fraisage circulaire deux axes, est une technique très efficace pour l'usinage de grands trous.

Habituellement, en commençant par un trou prépercé dans la pièce, nous poursuivons avec une fraise à surfacer-dresser ou une fraise à arêtes longues.

Interpolation hélicoïdale : Amélioration de la précision d'usinage grâce à l'interpolation dynamique.

Découvrez cet art, également connu en tant que ramping circulaire et interpolation en spirale.

Cette technique avancée permet un mouvement circulaire simultané dans les directions X et Y, parfaitement synchronisé avec une avance axiale dans la direction Z avec un pas défini.

L'utilisation du ramping circulaire offre une alternative exceptionnelle aux méthodes de perçage traditionnelles, permettant à vos projets d'usinage de bénéficier d'une efficacité et d'une finesse inégalées.

L'interpolation hélicoïdale l'emporte sur le ramping linéaire (rainurage complet) et l'interpolation circulaire pour de nombreuses raisons.

Fraisage trochoïdal : Optimisez l'efficacité et réduisez l'usure

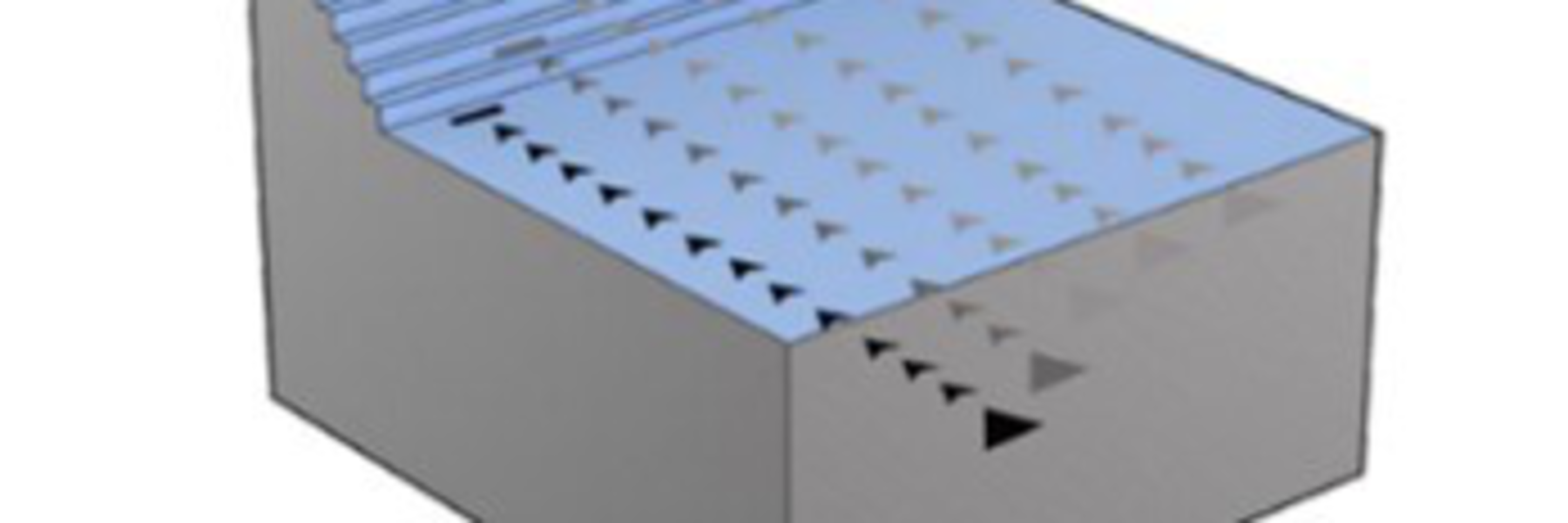

Le fraisage trochoïdal est une stratégie haute performance qui optimise l'enlèvement de matière en utilisant des trajectoires d'outils circulaires.

Les outils de fraisage à plusieurs arêtes de coupe sont particulièrement efficaces en fraisage trochoïdal, car ils réduisent l'usure de l'outil, les efforts de coupe et les vibrations.

Cette technique permet d'obtenir des états de surface d'une qualité exceptionnelle et de prolonger la durée de vie de l'outil, ce qui en fait un choix idéal pour un usinage précis et performant.

Ebauche 2D avancée : Un exemple d'ébauche efficace.

Le fraisage 2D avancé (aussi appelé fraisage 2D adaptatif ou fraisage dynamique) est une méthode d'ébauche performante utilisant des trajectoires d'outils optimisées qui maintiennent un arc de contact constant, ce qui permet un usinage fiable des formes simples comme complexes.

Tirez parti des grandes profondeurs axiales (ap) et des faibles profondeurs radiales (ae) de coupe, combinées à des avances à la dent (fz) et des vitesses de coupe (Vc) particulièrement élevées.

Cette combinaison puissante améliore la productivité et met en évidence la plus grande précision dans vos activités d'usinage.

Fraisage tonneau : Une efficacité inégalée grâce à des outils en forme de tonneau.

Le fraisage tonneau est un procédé d'usinage spécifique utilisant des fraises tonneau monobloc sur machine 5 axes. Grâce aux géométries innovantes des fraises segments de cercle, vous pouvez réaliser la finition des pièces jusqu'à 80% plus rapidement qu'avec des fraises hémisphériques conventionnelles, car ces fraises segments de cercle présentent un profil unique avec un rayon nettement plus grand, permettant d'augmenter la distance de recouvrement lors de la finition.

Les fraises tonneau démontrent une efficacité exceptionnelle pour les opérations de finition et semi-finition des surfaces 3D avec une faible prise de passe. Ceci est rendu possible grâce à leur géométrie de coupe toroïdale unique, qui leur permet de fonctionner à des avances élevées, en exploitant l'effet d'amincissement du copeau pour une efficacité accrue.

Fraisage push-pull (poussant-tirant)

Le fraisage push-pull (poussant-tirant) est une méthode d'usinage 3D sophistiquée qui consiste à exécuter un mouvement de copiage synchronisé de haut en bas et de bas en haut, suivant avec précision le profil de la forme souhaitée.

Cette approche innovante offre une meilleure précision et efficacité, ce qui en fait une solution privilégiée dans les pratiques d'usinage modernes.

Lames de tronçonnage : Améliorez votre expérience de l'usinage 5 axes.

Les lames de tronçonnage, montées sur un manchon ou un arbre et fixées dans la broche d'une fraiseuse, sont idéales pour les opérations de tronçonnage simplifiées. Avec un mouvement de machine 3+2 axes ou 5 axes, ces lames offrent des coupes précises sous des angles optimaux, ce qui booste la productivité et la précision. L'intégration des lames de tronçonnage dans votre flux de travail 5 axes permet de libérer des capacités multifonctionnelles, d'optimiser l'efficacité et de simplifier les réglages. Adoptez ce duo dynamique et poussez votre usinage de précision encore plus loin.

Usinage général : « Une précision polyvalente pour chaque application ! »

L'usinage général est une stratégie polyvalente adaptée à diverses applications, où le rapport ae-ap peut être ajusté en fonction de l'opération. L'avantage est qu'aucune machine spécifique n'est nécessaire, ce qui permet de l'utiliser avec la technologie CNC de base. Bien qu'il ne soit pas adapté à des méthodes très avancées, il donne régulièrement des résultats satisfaisants, avec des débits copeaux moyens. L’usinage général convient souvent pour les petites séries et tout type de matière.

Bien qu'il n'existe pas d'exigences particulières pour une fraise indexable, les fraises en carbure monobloc se distinguent par leurs longueurs de coupe importantes et leurs diamètres d'âme réduits, offrant ainsi d'excellentes performances ainsi qu'une évacuation des copeaux optimale.

Usinage haute performance (HPM) : « Libérez votre productivité grâce à des débits copeaux exceptionnels ! »

La stratégie HPM (High Performance Machining en anglais) ou usinage haute performance, vous permet d'atteindre des débits copeaux extrêmement élevés. Vous pouvez maximiser la productivité en utilisant une charge de copeaux nettement plus élevée que pour l'usinage général. Une stabilité et une puissance élevées, une commande CNC et un système de fixation rigide sont des exigences essentielles pour les machines CNC. La technologie HPM excelle dans les environnements de production de masse où le temps de production est critique ou dans les applications nécessitant des débits de copeaux élevés (Q cm3/min) pour des pièces unitaires.

Des caractéristiques particulières de l'outil, telles que des goujures optimisées avec des dispositifs de formation des copeaux, la protection de la partie frontale, divers revêtements spécifiques et un espace à copeaux conçu pour améliorer les performances et l'évacuation de la matière.

Usinage grande avance (HFM) : « Démarquez-vous avec des avances rapides et des finitions impeccables ! »

Lorsqu'il s'agit de grandes avances avec des engagements radiaux importants et de faibles profondeurs de passe axiales, l'usinage grande avance 5 (UGV en français ou HFM en anglais pour High Feed Machining) est la stratégie à adopter. Par rapport à l'usinage général, cette technique permet d'obtenir des débits copeaux élevés et des états de surface de meilleure qualité, grâce à l'augmentation de l'avance de table. Les avantages du HFM s'étendent à la convivialité, à la facilité de programmation en FAO et à la sécurité. Même sans expérience approfondie de la programmation, il est relativement facile de programmer des formes complexes. Il s'agit d'une opération d'ébauche idéale pour la plupart des matériaux et trouve des applications dans l'usinage des poches profondes.

Ces outils sont dotés de dents frontales spécialement développées, ce qui leur confère une longueur de coupe très courte.

Micro-usinage : « Des outils miniatures, une précision redoutable - la perfection artisanale ».

Le micro-usinage est le héros méconnu de la CNC, qui utilise des outils de diamètre minuscule (Ø 0,1 à 2,0 mm) pour des applications critiques en termes de précision. Grâce à un travail minutieux, il crée des cavités complexes dans différents matériaux. La précision et la stabilité sont cruciales et exigent une grande précision de la broche, un contrôle de la vitesse de rotation et une stabilité thermique. De la médecine à l'électronique, le micro-usinage joue un rôle essentiel dans la technologie moderne.

Les outils utilisés dans le cadre de cette stratégie spécialisée sont d'un diamètre incroyablement petit, allant de 0,1 à 2,0 mm. Malgré leur taille réduite, ces outils minuscules sont d'une précision redoutable et permettent de fabriquer des pièces complexes dans les moindres détails.

Usinage à grande vitesse (UGV ou HSM en anglais) : « Rapide et précis - Quand la vitesse rencontre la perfection ».

La stratégie d'usinage çà grande vitesse ou HSM (High Speed Machining) combine une faible profondeur de coupe radiale avec des vitesses de coupe et des avances de table élevées. Il en résulte des débits copeaux remarquables et des états de surface de qualité supérieure par rapport à l'usinage général. Les caractéristiques de l'UGV sont des efforts de coupe comparativement faibles, un échauffement réduit de l'outil et de la pièce, une faible formation de bavures et une grande précision dimensionnelle. Une commande CNC rapide, une vitesse de rotation élevée et une transmission rapide à l'axe sont des exigences nécessaires pour les machines CNC. Le HSM se distingue dans l'industrie des moules et matrices pour les opérations de préfinition et de finition sur l'acier trempé (48-62 HRc) dans des délais courts. En outre, il peut être appliqué efficacement à la plupart des autres matériaux avec l'outil adéquat et une méthode d'usinage avancée.

Pour tirer pleinement parti de cette technique, il est recommandé d'utiliser des outils stables dotés d'un espace à copeaux et de revêtements bien conçus.

Ébauche avancée : « Façonnez l'avenir avec l'excellence du fraisage dynamique ! »

Cette stratégie d'ébauche avancée porte de nombreux noms, tels qu'Optirough (stratégie d'ébauche optimisée), Fraisage dynamique, Ébauche adaptative et bien d'autres encore. Elle est conçue dans un souci de précision et de productivité. En utilisant des trajectoires d'outils bien définies avec un arc de contact constant, nous assurons une ébauche fiable des formes simples et complexes. La combinaison de grandes profondeurs axiales (ap), de faibles profondeurs radiales (ae), d'avances élevées à la dent (fz) et de vitesses de coupe (Vc) permet d'obtenir une productivité exceptionnelle. La réduction de l'arc de contact minimise la production de chaleur pendant les opérations d'ébauche, ce qui permet des vitesses de coupe plus élevées et des temps de cycle plus courts. Nos approches d'usinage d'ébauche basées sur la FAO sont centrées sur l'arc de contact de l'outil coupant et sa charge moyenne de copeaux, ce qui se traduit par des performances et une efficacité impressionnantes.

Bien que la plupart des gens utilisent généralement des fraises en carbure monobloc dans le cadre de cette stratégie, il est tout à fait possible d'utiliser une fraise indexable ! En effet, cette stratégie consiste à utiliser votre logiciel de FAO pour maximiser le potentiel de votre fraise.

Conclusion

Votre parcours vers l'excellence en matière de fraisage

Dans cet article, vous avez exploré une variété d'opérations de fraisage avancées et découvert des techniques de pointe qui peuvent améliorer vos compétences en matière d'usinage. En intégrant ces méthodes à votre palette et en acquérant une expérience pratique, vous découvrirez le véritable potentiel des outils de fraisage.

De novice à virtuose

En conclusion de cette série en trois parties, « Dévoiler les secrets de l'usinage : Guide des opérations et stratégies de fraisage CNC pour les débutants », nous espérons que vous avez acquis des connaissances inestimables sur les secrets de l'usinage de précision des métaux. De l'usinage général au micro-usinage, en passant par l'UGV et l'ébauche avancée, chaque stratégie offre des avantages et des applications uniques.

N'oubliez pas que la pratique, la patience et le souci du détail sont essentiels pour devenir un opérateur, un technicien, un usineur qualifié. Armé de ces connaissances, vous êtes sur la bonne voie pour maîtriser l'art de l'usinage de précision des métaux.

Ébauche et finition Votre Power Duo

Les outils de fraisage sont excellents pour les opérations d'ébauche et de finition. Leur combinaison de résistance et d'arêtes de coupe vives permet un enlèvement rapide de matière lors de l'ébauche, tandis que leur capacité à maintenir une grande précision garantit un état de surface de qualité supérieure lors des passes de finition. Cette polyvalence rend les outils de fraisage indispensables à l'usinage, permettant aux fabricants d'optimiser leur productivité et d'obtenir des résultats irréprochables.

Ouvrir la voie à un avenir radieux

Alors que nous concluons la première partie de notre série en trois parties, « Dévoiler les secrets de l'usinage : Guide du débutant sur les opérations et stratégies de fraisage CNC », nous avons été témoins de l'incroyable potentiel des outils de fraisage et de leur rôle indispensable dans l'évolution de l'industrie manufacturière. Du surfaçage au fraisage périphérique en passant par le perçage et le contournage, la polyvalence des opérations de fraisage s'est avérée inégalée pour fournir des résultats précis et efficaces.

Restez à l'écoute pour la deuxième partie de cette série en trois parties, où nous approfondirons les opérations de fraisage avancées et les innovations de pointe qui continuent à repousser les limites des capacités de fraisage. Rejoignez-nous pour ouvrir la voie à un avenir encore plus prometteur et plus innovant pour l'industrie manufacturière. La puissance des outils de fraisage vous attend, prête à vous ouvrir de nouvelles possibilités et à hisser vos projets d'usinage à des niveaux inégalés !