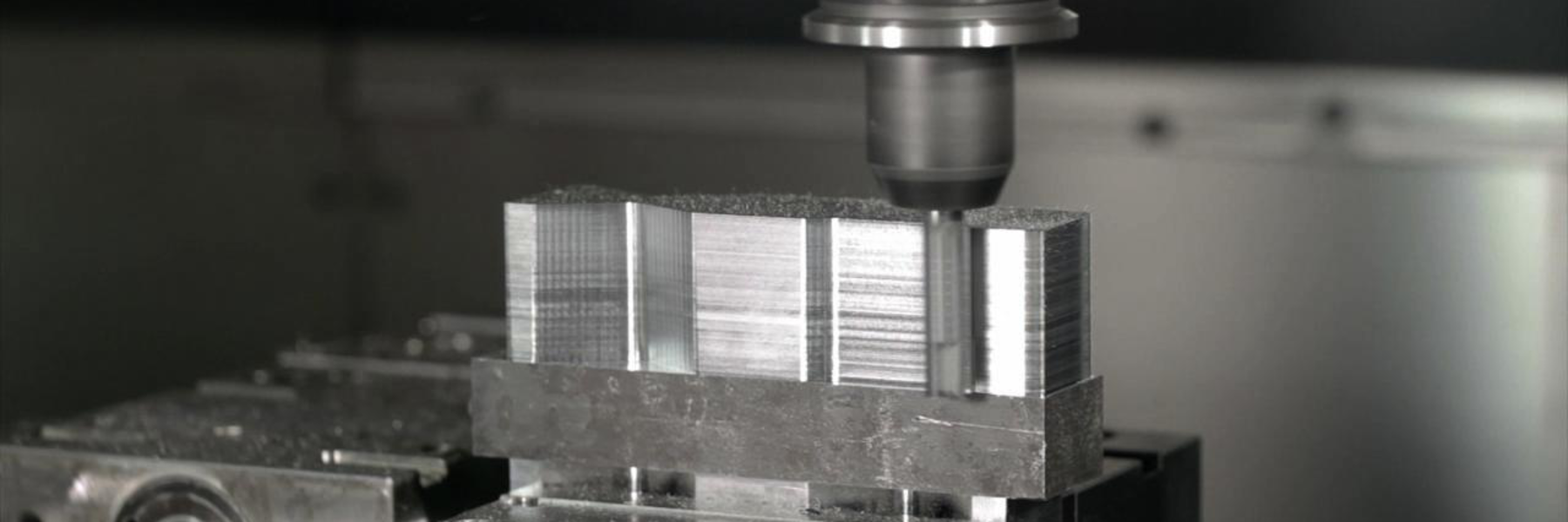

Aby skrócić czas cyklu i wydłużyć trwałość narzędzia, należy zastosować frezowanie dynamiczne

Frezowanie dynamiczne nie tylko skraca czas cyklu frezowania o 40% do 70%, ale często podwaja lub potraja trwałość narzędzia, poprawiając jednocześnie wykończenie powierzchni obrabianego przedmiotu. Ponadto strategia frezowania zwiększa tempo usuwania materiału (MRR) i pomaga kontrolować wytwarzanie ciepła. Wszystko to zapewnia bezpieczeństwo procesów, zwłaszcza w przypadku operacji bezobsługowych.Chociaż frezowanie dynamiczne istnieje już od dłuższego czasu, wiele zakładów produkcyjnych nadal zaniedbuje tę strategię obróbki, albo dlatego, że nie wiedzą, jak ją wdrożyć, albo nie rozumieją, jak to działa. Zamiast tego wydziały obróbki skrawaniem mają tendencję do uruchamiania swoich obrabiarek tak szybko, jak to możliwe, podczas gdy inne trzymają się przestarzałych parametrów prędkości i posuwu, które nie przynoszą optymalnych rezultatów.

Frezowanie dynamiczne nie tylko skraca czas cyklu frezowania o 40% do 70%, ale często podwaja lub potraja trwałość narzędzia, poprawiając jednocześnie wykończenie powierzchni obrabianego przedmiotu. Ponadto strategia frezowania zwiększa tempo usuwania materiału (MRR) i pomaga kontrolować wytwarzanie ciepła. Wszystko to zapewnia bezpieczeństwo procesów, zwłaszcza w przypadku operacji bezobsługowych.

Frezowanie dynamiczne a konwencjonalne zgrubne

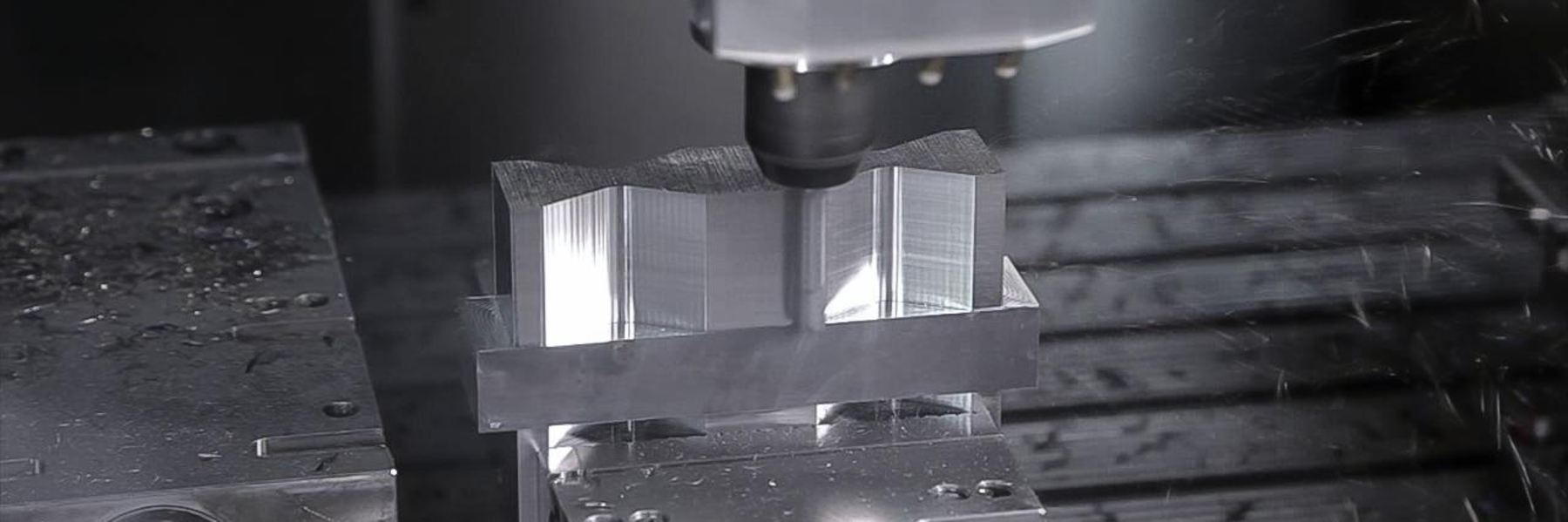

W przypadku konwencjonalnego frezowania zgrubnego, celem jest usunięcie jak największej ilości materiału w jednym przejściu, a także osiągnięcie prawdziwej optymalizacji, wydziały produkcyjne muszą zdecydować się na parametry, które ich obrabiarki i oprogramowanie mogą realizować. W przypadku 4 lub 5-ostrzowych frezów i standardowej procedury obróbki kieszeni, wykorzystujemy od 50% do 100% narzędzia, ale problemy zaczynają się przy dojściu narzędzia do naroża. Ponieważ przesunięcie narzędzia nie jest odpowiednio ustawione, wzrasta kąt opasania, co powoduje jego drgania. Drgania z kolei przenoszą się na powierzchnię części i powodując przedwczesne zużycie narzędzia, a także słabe wykończenie powierzchni wymagające intensywnych operacji wtórnych.

Z kolei frezowanie dynamiczne polega na utrzymaniu stałego kąta opasania (AOE) lub łuku kontaktu z materiałem (AOC). Zmiany kąta opasania frezu wpływają na narzędzie, sam obrabiany detal i obrabiarkę. Aby wydłużyć trwałość narzędzia i uzyskać lepsze części, frezowanie dynamiczne zapewnia stały kąt opasania pomiędzy frezem a obrabianym przedmiotem, a także zrównoważone prędkości i posuwy.

Strategia wykorzystuje frezy węglikowe wieloostrzowe z programem ścieżek, które obejmuje duże głębokości skrawania - często pełną długość roboczą - i mniejsze głębokości promieniowe przy zachowaniu stałego kąta opasania. Większy kąt opasania zwiększa obciążenie narzędzia i obrabiarki oraz generują więcej tarcia i ciepła, co wpływa na trwałość narzędzia i wykończenie powierzchni.

Idealne warunki do frezowania dynamicznego

Frezowanie dynamiczne jest idealne do obróbki profili zewnętrznych i kieszeni na elementach typu pryzmatycznego 2D, takich jak te często spotykane w przemyśle lotniczym. Jest również skuteczny w przypadku innych funkcji części, które pozwalają na użycie całej długości roboczej przy 3 do 4xD, a w niektórych przypadkach 5xD, osiowego zazębienia. Dzięki małym przyrostom i dużej głębokości skrawania frezowanie dynamiczne umożliwia obróbkę części od trzech do czterech razy szybciej, a jednocześnie znacznie zmniejsza zużycie narzędzi.

Jednak małe przyrosty uniemożliwiają zastosowanie frezowania dynamicznego w przypadku złożonych konturów 3D i skomplikowanej powierzchni. Tego typu części mogą być jeszcze szybciej obrabiane za pomocą frezowania dynamicznego w teorii, ale zakłady produkcyjne muszą wziąć pod uwagę konsekwecje. Strategia będzie generować powierzchnie 3D o dużym stopniu nierówności pozostawionych przez dużą głębokość skrawania, więc nawet jeśli jest znacznie szybciej niż przy użyciu innej strategii frezowania, będzie wymagane dodatkowe przejście pół-wykończeniowe, aby osiągnąć kształt bliski profilowi.

Czy można zwiększyć prędkość usuwania materiału przy jednoczesnym zwiększeniu trwałości ostrza, zminimalizowaniu zużycia narzędzi i utrzymaniu bezpieczeństwa procesu?

Odkryj bezpłatny przewodnik po dynamicznym frezowaniu

Niezbędne do udanego frezowania dynamicznego

Wszystkie zmienne frezowania dynamicznego – obrabiarki, oprogramowanie CAM, frez i oprawka narzędziowa – mają wpływ na sukces i wydajność procesu. Po stronie obrabiarki do frezowania dynamicznego potrzebne są wysokie możliwości przyspieszania/zwalniania. Powinny one również posiadać elementy sterujące z zaawansowaną funkcjonalnością czytania linii z wyprzedzeniem (kilka tysięcy linii), szklane liniały i dobrą ogólną sztywnością, aby nadążyć za stosunkowo złożonymi ścieżkami frezowania dynamicznego.

W niektórych przypadkach prędkości posuwu podczas strategii może dochodzić do 8,300 mm/min (325ipm), w stalach P2. Aby dostosować się do tych prędkości, obrabiarka potrzebują nowszej technologii napędu liniowego, a w niektórych zastosowaniach pełny jednoczesny ruch pięcioosiowy jest również plusem. Dodatkowo, obrabiarki powinny mieć wysoki moment obrotowy i wysokie obroty z powodu mniejszych przyrostów narzędzia. W frezowaniu dynamicznym nie jest niczym niezwykłym, aby wrzeciono obrabiarki pracowało z prędkością 10 000 lub 15 000 obr./min, w zależności od materiału części, i przy posuwie 700 lub 800 cali/min. Ponadto wrzeciono obrabiarki powinno być w stanie poradzić sobie z dużym promieniowym obciążeniem bocznym, dlatego często zaleca się wrzeciona typu DIN (CAT) stożek-czoło lub typu HSK.

Podczas przygotowywania narzędzi do frezowania dynamicznego wydziały obróbki powinny dokładnie rozważyć średnice narzędzi i ilość ostrzy. Typowe średnice narzędzi to od 12 mm do 20 mm (od 0.250” do 0.750”). Dobrą zasadą jest to, że średnica narzędzia powinna mierzyć jedną trzecią lub czwartą długości skrawania/głębokości skrawania, a narzędzie powinno mieć rozdzielacze dla dobrego formowania wiórów.

Projektowanie narzędzi opiera się na połączeniu geometrii, materiału i powłok. W celu zwiększenia żywotności i wydajności narzędzi nowoczesne narzędzia skrawające wykorzystują powłoki typu PVD stosowane w procesie sublimacji, w którym materiały przechodzą bezpośrednio z ciała stałego do gazu bez ingerencji skraplania. Powłoki te często składają się z połączenia tytanu i azotu z aluminium, krzemu lub innych elementów, takich jak krzem.

Ilość ostrzy narzędzia to jest wyzwanie z którym zmaga się większość warsztatów. Muszą sobie uświadomić, że w frezowaniu dynamicznym procent przyrostu powinien być dostosowany do ilości ostrzy. Im więcej ostrzy, tym mniejszy procentowy przyrost, głównie ze względu na wielkość rowków wiórowych.

Frezowanie dynamiczne generuje ogromne ilości długich cienkich wiórów, a im więcej ostrzy ma frez, tym mniejsze/węższe są rowki odprowadzające wióry. Zastosowanie strategii przy obróbce kieszeni dodatkowo zwiększa potrzebę efektywnego odprowadzania wiórów. Właśnie z tego powodu firma Seco opracowała rozdzielacze wiórów, zaprojektowane specjalnie do obróbki dynamicznej. Rozdzielacze wiórów mogą być używane zarówno do frezowania dynamicznego zgrubnego, jak i wykańczania.

Na przykład dla narzędzi o średnicy 10 mm i długości części roboczej 40 mm, Seco nadaje na każdym ostrzy trzy specjalne rowki rozdzielające wióry – z podcięciami promieniowymi i prześwitem osiowym – ale rowki te nigdy nie są ustawione w jednej linii ani na drugiej. Powstałe w ten sposób krótsze wióry nie gromadzą się w rowkach narzędzia i są łatwiej odprowadzane przez podmuch powietrza maszyny i standardowy przenośnik wiórów.

Często mówi się, że najlepsze narzędzie może zostać zniszczone przez najgorszy program, więc odpowiednie oprogramowanie CAM ma kluczowe znaczenie dla dynamicznego frezowania. Na szczęście obecne oprogramowanie CAM często zawiera dynamiczne pakiety dla takich strategii frezowania, aby obsłużyć generowanie programów i dużą ilość kodu potrzebną do ruchu na złożonych ścieżkach dla narzędzia.

Obecne strategie oprogramowania opierają się na dwóch podstawowych podejściach do ścieżek narzędzi frezowania dynamicznego. Jeden stosuje stałą prędkość posuwu i AOC do wklęsłych lub wypukłych elementów i osiąga maksymalne prędkości usuwania metalu z różnymi krokami między przejazdem. Drugie podejście zmienia prędkość posuwu i AOC, ale utrzymuje stały krok w celu uzyskania stałej grubości wiórów. W tym podejściu AOC narzędzia może osiągnąć od 80 do 140 stopni, w zależności od oprogramowania CAM. Ten wysoki kąt opasania stanowi przeciwieństwo podejścia frezowania dynamicznego.

Podczas pracy oprogramowanie CAM monitoruje zaangażowanie narzędzia i spowalniają posuw w narożnikach lub obszarach, w których określona szerokość skrawania powoduje większy kąt opasania niż przy przejściach prostych. Aby to osiągnąć, dostawcy oprogramowania CAM opracowali udoskonalone algorytmy ścieżek, które kontrolują zaangażowanie narzędzi w czasie rzeczywistym w celu wysoce wydajnej, niezawodnej obróbki prostych i złożonych konturów.

Najczęściej pomijanym aspektem strategii obróbki, w tym frezowania dynamicznego, jest mocowanie narzędzi. Ogólnie rzecz biorąc, w przypadku narzędzi monolitycznych, oprawka powinna zapewniać dobry moment obrotowy przenoszony i bicie mniejsze niż 10mikronów (0.0004"). Każdy wyższy poziom skraca żywotność narzędzia o połowę.

Powodem niskiego bicia jest to, że wysokie prędkości i posuwy frezowania dynamicznego mają tendencję do powiększania dowolnej wielkości bicia. Poza tym siły dynamicznego frezowania mogą powodować wyciąganie frezów z uchwytów narzędziowych, zwłaszcza gdy używane są narzędzia o większej średnicy. W związku z tym każda średnica frezu od 12 mm (½") i więcej powinna być mocowana w uchwycie frezarskim lub uchwycie o dużej mocy. Dodatkowo masa większych uchwytów pomoże tłumić wibracje. Poniżej 12 mm (½") dopuszczalne są zwykłe oprawki, takie jak termokurczliwe. Nie należy zapominać o precyzyjnych tulejach zaciskowych, które oferują wszechstronność przy minimalnym biciu i dużym przenoszonym momencie obrotowym.

Podsumowanie

Frezowanie dynamiczne zapewnia bardzo skuteczne wyniki w zakresie odpowiednich części i funkcji. Strategia ta może znacznie poprawić czasy cyklu obróbczego, wykończenia powierzchni, trwałość narzędzia i użycie obrabiarki. Warsztaty, które potrzebują czasu, aby zrozumieć frezowanie dynamiczne, mogą poprawić swoją produktywność, wydajność i rentowność części, które są dobrymi kandydatami do tej strategii.

Aby osiągnąć jak najlepsze wyniki, warsztaty powinny skorzystać z wiedzy fachowej dostawców narzędzi skrawających, aby dopracować swoje podejście do poszczególnych zadań. Warsztaty nie muszą samodzielnie podróżować ścieżką dynamicznego frezowania, a firma Seco zapewnia wsparcie na każdym kroku. Podczas gdy ta i inne strategie mogą być zniechęcające, Seco i ich inżynierowie ds. aplikacji skracać cykl uczenia się i ułatwiają wdrażanie.