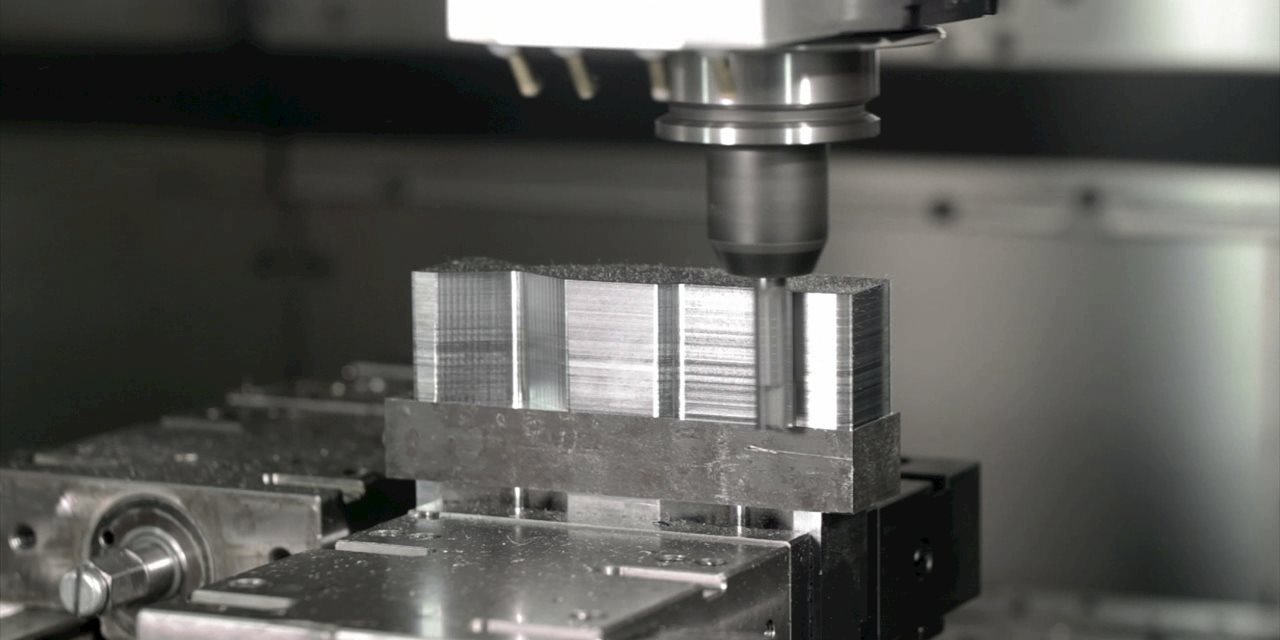

Dynaamisellä jyrsinnällä tehokkuutta ja pidempi työkalun kestoaika

Dynaaminen jyrsintä ei ainoastaan lyhennä jyrsintäaikaa 40–70 %, vaan myös usein kaksin- tai kolminkertaistaa työkalun käyttöiän ja parantaa samalla työkappaleen pinnanlaatua. Lisäksi jyrsintästrategia parantaa lastuvirtaa (MRR) ja auttaa hallitsemaan lämmöntuottoa. Kaikki tämä takaa prosessin turvallisuuden, varsinkin kun on kyse miehittämättömästä koneistuksesta.Vaikka dynaaminen jyrsintämenetelmä on ollut olemassa jo jonkin aikaa, monet konepajat laiminlyövät edelleen tämän tuottavan menetelmän, joko siksi, etteivät he osaa toteuttaa sitä tai eivät ymmärrä sen toimintaa. Menetelmää soveltavat konepajat käyttävät työstökoneitaan mahdollisimman tehokkaasti, kun taas toiset pitävät kiinni vanhentuneista nopeus- ja syöttöparametreista, jotka eivät tuota optimaalista tulosta.

Dynaaminen jyrsintä ei ainoastaan lyhennä jyrsintäaikaa 40–70 %, vaan myös usein kaksin- tai kolminkertaistaa työkalun käyttöiän ja parantaa samalla työkappaleen pinnanlaatua. Lisäksi jyrsintästrategia parantaa lastuvirtaa (MRR) ja auttaa hallitsemaan lämmöntuottoa. Kaikki tämä takaa prosessin turvallisuuden, varsinkin kun on kyse miehittämättömästä koneistuksesta.

Perinteisessä rouhinnassa tavoitteena on poistaa mahdollisimman paljon materiaalia yhdellä ajokerralla ja todellisen rouhinnan optimoinnin saavuttamiseksi konepajojen on valittava nopeudet ja syötöt, joihin heidän työstökoneensa ja ohjelmistonsa pystyvät. Käytettäessä 4 tai 5 lastu-uraisia varsijyrsimiä ja tavallista taskun koneistusta, nämä konepajat käyttävät 50–100 % työkalusta, mutta valitettavasti tämän käytännön kanssa ilmenee ongelmia nurkkia jyrsittäessä. Koska työkalun siirtoa ei säädetä vastaavasti, jyrsin periaatteessa "ylilastuaa", mikä aiheuttaa värinää. Värinä puolestaan siirtyy osan pintaan ja aiheuttaa ennenaikaista työkalun kulumista sekä huonon pinnanlaadun, joka vaatii lisätyötä.

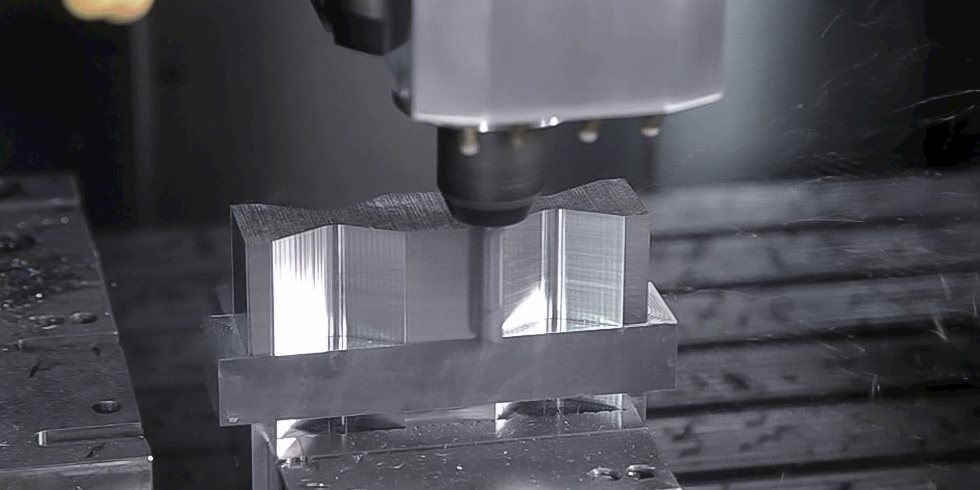

Dynaaminen jyrsintä sitä vastoin pitää saman kosketuskulman (AOE) työkappaleen ja jyrsimen välillä. Varsijyrsimen kosketuskulman (AOE) muutokset työkappaleen kanssa vaikuttavat työkaluun, itse työkappaleeseen ja työstökoneeseen. Pidentääkseen työkalun käyttöikää ja tuottaakseen parempia osia dynaaminen jyrsintä varmistaa johdonmukaisen AOE:n varsijyrsimen ja työkappaleen välillä sekä kestävät nopeudet ja syötöt.

Menetelmässä käytetään täyskovametallista monileikkuista varsijyrsintä suurella lastuamissyvyydellä – usein koko lastu-uran pituudelta – ja pientä säteittäistä siirtymää samalla kun kosketuskulma (AOE) säilyy vakiona. Suuremmat kosketuskulmat lisäävät jyrsimen ja koneen kuormitusta ja tuottavat enemmän kitkaa ja lämpöä, mikä vaarantaa työkalun käyttöiän ja pinnanlaadun.

Dynaaminen jyrsintä on ihanteellinen ulkoprofiilien ja taskujen työstämiseen 2D-prismatyyppisissä osissa, kuten ilmailu- ja avaruusteollisuudessa usein esiintyvissä osissa. Se on tehokas myös muille sovelluksille, jotka mahdollistavat jyrsimen koko lastu-uran pituuden käytön 3–4xD ja joissakin tapauksissa 5xD aksiaalisessa jyrsinnässä. Dynaaminen jyrsintä mahdollistaa osien koneistuksen kolmesta neljään kertaan nopeammin ja vähentää merkittävästi jyrsimien kulumista pienten sivusiirtojen ja suurten lastuamissyvyyksiensä ansiosta.

Pienet sivusiirrot estävät kuitenkin dynaamisen jyrsinnän käytön monimutkaisten 3-D-ääriviivojen ja pintojen koneistuksen. Tämän tyyppiset osat voivat silti olla teoriassa nopeampia rouhia dynaamisella jyrsinnällä, mutta konepajan on huomioitava vaikutukset viimeistelyyn. Dynaamisen jyrsinnän strategia tuottaa kolmiulotteisia pintoja, joissa suuret porrasaskelmat jättävät taakseen suuren lastuamissyvyyden. Vaikka se olisi huomattavasti nopeampi kuin toisen jyrsintästrategian käyttö, niin se vaatii ylimääräistä väliviimeistelyä tasaisen lastuamissyvyyden saavuttamiseksi viimeistelyyn.

Lataa ilmainen opas dynaamiseen jyrsintään

Kaikki dynaamisen jyrsinnän muuttujat – työstökone, CAM-ohjelmisto, jyrsin ja työkalun pidin – vaikuttavat prosessin onnistumiseen ja suorituskykyyn. Työstökoneiden puolella dynaamiseen jyrsintään tarvitaan suuria kiihdytys-/hidastusominaisuuksia. Niissä on oltava sopiva ohjaus edistyneillä, (muutama tuhat riviä) ennakoivalla ohjelmarivin luvulla ja hyvä rungon jäykkyys, jotta ne pysyisivät toteuttamaan dynaamisen jyrsinnän suhteellisen monimutkaisia jyrsinratoja.

Joissakin tapauksissa syöttönopeudet strategian aikana voivat muuttua jopa 1 000 tuumaa minuutissa. Näihin nopeuksiin koneet tarvitsevat uudempaa lineaarikäyttötekniikkaa, ja joissakin sovelluksissa täysi samanaikainen viiden akselin liike on myös plussaa. Lisäksi koneilla on oltava korkea vääntömomentti ja korkeat kierrosluvut, koska jyrsimen sivusiirrot pienenevät. Dynaamisessa jyrsinnässä ei ole harvinaista, että koneen karaa käytetään 10 000 tai 15 000 rpm kierrosnopeudella työstettävän materiaalin mukaan ja syöttönopeudella 700 tai 800 tuumaa minuutissa. Lisäksi koneen karan on kestettävä kovaa radiaalista kuormitusta, joten usein suositellaan CAT- tai HSK-tyypin kartioita.

Kun työkalut valitaan dynaamiseen jyrsintään, konepajojen on harkittava huolellisesti jyrsinhalkaisijat ja lastu-urien lukumäärä. Tyypillinen jyrsimen halkaisija on 0,250 - 0,750" tai 12 mm - 20 mm. Hyvä nyrkkisääntö on, että jyrsimen halkaisijan tulee olla kolmasosa tai neljäsosa lastu-uran pituudesta/lastuamissyvyydestä ja siinä on oltava lastunmurtajat hyvän lastunmuodostuksen varmistamiseksi.

Työkalujen valinta perustuu geometrian, materiaalin ja pinnoitteiden yhdistelmään. Työkalun käyttöiän ja suorituskyvyn pidentämiseksi nykyaikaiset kovametallijyrsimet pinnoitetaan PVD-menetelmällä, joka levitetään sublimaatioprosessin kautta, jossa materiaalit siirtyvät suoraan kiinteästä aineesta kaasuksi ilman nesteytymistä. Nämä pinnoitteet koostuvat usein titaanin ja typen yhdistelmästä alumiinin, piin tai yhdessä muiden elementtien, kuten piin, kanssa.

Lastu-urien lukumäärä on haaste konepajoille. Niiden on ymmärrettävä, että dynaamisessa jyrsinnässä porrastuksen prosenttiosuutta on säädettävä varsijyrsimen lastu-urien lukumäärän mukaan. Mitä enemmän lastu-uria / särmiä, sitä pienempi siirtymäprosentti, lähinnä lastutilan takia.

Dynaaminen jyrsintä tuottaa paljon pitkiä ohuita lastuja ja mitä useampileikkuinen jyrsin on, sitä pienemmät/kapeammat sen lastu-urat ovat. Strategian käyttäminen taskuissa lisää entisestään tehokkaan lastun poiston tarvetta. Tästä syystä Seco kehitti dynaamiset jyrsintätyökalunsa lastunkatkaisijoilla.

Esimerkiksi jyrsimen halkaisija on 10 mm ja lastu-uran pituus 40 mm, Secolla on kolme erityistä lastunkatkouraa – säteittäisillä kohokuvioilla ja aksiaalisella välyksellä – jokaisessa lastu-urassa, mutta nämä eivät koskaan ole linjassa tai päällekkäin toistensa kanssa. Tuloksena lyhyemmät lastut, jotka eivät kerry lastu-uriin ja ne poistuvat helpommin koneen ilmapuhalluksen ja tavallisen lastukuljettimen kautta.

Usein sanotaan, että pahin ohjelma voi tuhota parhaan työkalun, joten oikea CAM-ohjelmisto on dynaamisen jyrsinnän kannalta kriittinen. Onneksi nykyinen CAM-ohjelmisto sisältää usein dynaamisia paketteja tällaisia jyrsintästrategioita varten, jotta voidaan käsitellä suurta ohjelman koodimäärää, jota tarvitaan liikkumiseen monimutkaisilla työstöradoilla.

Nykyiset ohjelmistostrategiat perustuvat kahteen dynaamisen jyrsintätyöstöratojen peruslähestymistapaan. Koverissa tai kuperissa osissa käytetään vakiosyöttöä ja kosketuskulmaa ja siten saavutetaan maksimaalinen lastuvirta vaihtelevilla sivusiirroilla työkiertojen välillä. Toinen lähestymistapa vaihtelee syöttönopeutta ja kosketuskulmaa, mutta säilyttää jatkuvan porrastuksen tasaisen lastun paksuuden tuottamiseksi. Tässä lähestymistavassa työkalun kosketuskulma voi olla 80-140 astetta CAM-ohjelmistosta riippuen. Tämä korkea kosketuskulma on dynaamisen jyrsinnän vastakohta.

Käytössä CAM-ohjelmistopaketit valvovat jyrsimen kosketuskulmaa ja hidastavat syöttönopeutta nurkissa tai alueilla, joissa määritetty lastuamisleveys aiheuttaa suuremman kosketuskulman kuin suorissa osuuksissa. Tämän saavuttamiseksi CAM-ohjelmistotoimittajat ovat kehittäneet hienostuneita polkualgoritmeja, jotka ohjaavat työkalujen käyttöä reaaliajassa erittäin tuottavan ja luotettavan yksinkertaisten ja monimutkaisten muotojen koneistukseen.

Yleisimmin huomiotta jätetty näkökohta koneistusstrategioissa, mukaan lukien dynaaminen jyrsintä, on jyrsintyökalun kiinnitys. Yleisesti ottaen täyskovametallijyrsimissä pitimen tulee omata riittävä siirrettävä vääntömomentti ja alle 0,0004"/10 mikronin heitto. Mikä tahansa tätä suurempi heitto lyhentää jyrsimen käyttöikää puoleen.

Syy, miksi pieni heitto on kriittinen, johtuu siitä, että dynaamisen jyrsinnän suuret nopeudet ja syötöt pyrkivät suurentamaan mitä tahansa heittoa/poikkeamaa. Lisäksi dynaamisen jyrsinnän aksiaaliset lastuamisvoimat voivat saada jyrsimen vetäytymään ulos pitimestä, varsinkin kun käytetään halkaisijaltaan suurempia jyrsimiä. Tämän valossa kaikkia jyrsimiä, joiden halkaisija on 12 mm tai enemmän, tulee käyttää istukassa tai pitimessä, jolla on suuri pitovoima. Lisäksi suurempien pitimien massa auttaa vaimentamaan värinää. Alle 12 mm:n jyrsimille kutisteistukka on hyvä ratkaisu. Älä jätä huomiotta erittäin tarkkoja holkki-istukoita, jotka tarjoavat monipuolisuutta minimaalisella heitolla ja erinomaisella vääntömomentilla.

Dynaaminen jyrsintä tarjoaa erittäin tehokkaan ratkaisun siihen soveltuville työkappaleille. Strategia voi saada aikaan dramaattisia parannuksia työstöaikoihin, pinnan laatuun, jyrsimen käyttöikään ja työstökoneiden käyttöön. Konepajat, jotka paneutuvat dynaamisen jyrsinnän ymmärtämiseen, voivat parantaa tuottavuuttaan, tehokkuuttaan ja kannattavuuttaan osilla, jotka sopivat tähän strategiaan.

Parhaiden mahdollisten tulosten saavuttamiseksi konepajojen tulisi hyödyntää työkalutoimittajan asiantuntemusta hienosäätääkseen lähestymistapaansa yksittäisiin töihin. Konepajojen ei tarvitse kulkea dynaamisen jyrsinnän polkua yksin. Seco on tukena joka vaiheessa. Vaikka tämä ja muut työstöstrategiat voivat olla pelottavia, Seco ja sen sovellusinsinöörit tekevät oppimiskäyrästä loivemman ja toteutuksesta sujuvampaa.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64