Ponowne użycie frezów wykończeniowych, aby zmaksymalizować ROI okresu eksploatacji narzędzia

Poprawa zużycia narzędzia, a tym samym zwiększenie trwałości narzędzia jest istotnym czynnikiem w utrzymaniu kosztów produkcji pod kontrolą. Jedną z sugestii jest ponowne użycie narzędzi do niższych przejść tolerancji jako prostej metody zwiększenia ogólnej trwałości narzędzia, poprawy ROI narzędzia i coraz większego wykorzystania zapasów magazynowych narzędzi.Jak zwiększyć trwałość narzędzia w celu zrównoważonej obróbki?

Zrównoważona produkcja jest stałym balansem między produktywnością a kosztami. Poprawa zużycia narzędzia, a tym samym zwiększenie trwałości narzędzia jest istotnym czynnikiem w utrzymaniu kosztów produkcji pod kontrolą. Zrozumienie, w jaki sposób zwiększyć żywotność narzędzia, nie tylko pozwala kontrolować zapasy narzędzi, ale także zmniejsza koszty produkcji poprzez zmniejszenie liczby odrzuceń i przestojów maszyny w przypadku wymiany narzędzi. Podsumowując, żywotność narzędzia jest najważniejszym czynnikiem, który należy wziąć pod uwagę przy ocenie zrównoważonej obróbki i ekonomii produkcji.

Żywotność narzędzia jest definiowana na kilka sposobów: Minuty użytkowania, szybkość usuwania materiału i/lub liczba części, które może wyprodukować. Ogólnie rzecz biorąc, gdy narzędzie jest zużyte do punktu, w którym nie może już wytwarzać części zgodnie z odpowiednimi specyfikacjami, zwykle nadszedł czas, aby je wymienić.

Jak zwiększyć żywotność narzędzia, wybierając mądrze?

Zapewnienie odpowiedniej trwałości narzędzia rozpoczyna się od wybrania odpowiedniego narzędzia pod względem podłoża, gatunku i geometrii odpowiedniej dla przetwarzanego materiału. Po wybraniu narzędzia manipulowanie warunkami skrawania jest kolejną drogą do optymalizacji trwałości narzędzia. Badania pokazują, że zwiększone warunki skrawania i zwiększone obciążenia mechaniczne przyspieszają zużycie narzędzia i skracają jego żywotność. Prędkości skrawania mają największy wpływ na zużycie i trwałość narzędzia, a następnie bicie, posuw i głębokość skrawania.

Wybór narzędzianie powinien być jednak w pełni zależny od aplikacji. Oprócz uwzględnienia unikalnych wymagań dotyczących zastosowań i warunków skrawania, warto również wziąć pod uwagę swoje ogólne cele produkcyjne i cele ekonomiczne. Podczas gdy koszt projektowania i używania specjalnych narzędzi dla określonego procesu o dużej objętości/niskiej zawartości mieszanki może mieć sens w przypadku długich serii produkcyjnych, metoda ta okaże się uciążliwa i kosztowna w produkcji o wysokiej zawartości mieszanki.

Ponadto produkcja just-in-time przenosi produkcję z masowej produkcji o dużej/niskiej zawartości mieszanki na model o wyższej/niskiej objętości. W przypadku warsztatów wytwarzających różne części w małych partiach opłacalna, zrównoważona obróbka wymaga bardziej uniwersalnego oprzyrządowania dla szerszego okna zastosowań.

Wskazówka dla profesjonalistów: Ponownie użycie frezów wykończeniowych

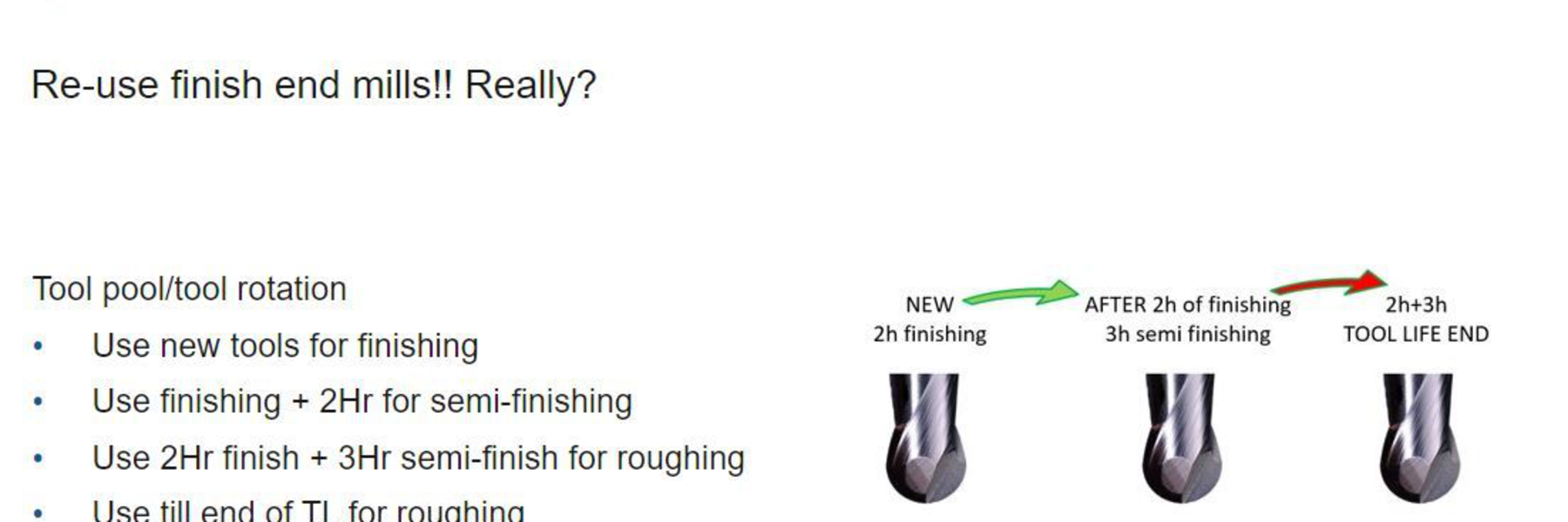

Menedżer produktu Seco Jay Ball sugeruje ponowne użycie narzędzi do niższych przebiegów tolerancji jako prostej metody zwiększenia ogólnej żywotności narzędzia, poprawy ROI narzędzia i coraz większego wykorzystania zapasów narzędzi.

Na przykład frez węglika spiekanego Seco stosowany do obróbki wykańczającej metali nieżelaznych może zacząć tracić zdolność do zapewnienia wysokiej jakości powierzchni z pożądanymi wartościami RA po około 2+ godzinach obróbki. Wydajność będzie również zależeć od tego, ile zapasów pozostało do zakończenia. Dobra praktyka zaleca stosowanie dodatku do wykończenia na poziomie 1-2% średnicy frezu, aby uniknąć przedwczesnego zużycia narzędzia i słabego wykończenia powierzchni.

Jednak tylko dlatego, że frez nie może zakończyć się zgodnie z wymaganymi specyfikacjami, nie oznacza to, że jego żywotność dobiegła końca.

Dzięki zastosowaniu go do coraz mniej wyrafinowanych przejazdów, takich jak półwykańczanie i obróbka zgrubna, można potencjalnie przedłużyć żywotność frezu końcowego o pięć godzin lub więcej.

Oprócz zwiększania trwałości narzędzia, ścieżki narzędzia do obróbki zgrubnej i półwykańczającej są doskonałymi środkami do usuwania materiału pozostawionego przez większe narzędzie do obróbki zgrubnej, które nie mogłoby dotrzeć do ciasnych narożników, i zapewniają spójne wykończenie wszystkich powierzchni przedmiotu obrabianego. Chociaż wydajność narzędzia musiałaby być wystarczająca dla przejścia zgrubnego, nie musiałaby zbliżać się do wymaganego dla przejścia wykańczającego.

Aby uzyskać wskazówki, jak najlepiej wykorzystać operacje obróbki, zapoznaj się z kolejnymi odcinkami #SecoTechTalk na Instagramie Seco

Znajdziesz praktyczne porady, które sprawiają, że obróbka jest bardziej wydajna i zrównoważona. Zostaw komentarz, co chcesz usłyszeć o następnym odcinku.