ผู้เชี่ยวชาญ Seco ตอบคำถามการเจาะของคุณ

การเลือกดอกสว่านที่เหมาะกับการใช้งานของคุณเป็นสิ่งสำคัญสำหรับการเจาะที่ยั่งยืนและคุ้มค่า ไม่ว่าคุณจะมีคำถามเกี่ยวกับรูปทรงและองค์ประกอบของดอกสว่าน การเคลือบผิวหรือการหล่อเย็น ผู้เชี่ยวชาญ Seco มีคำตอบที่คุณต้องการซึ่งจะช่วยลดต้นทุนต่อรูของคุณให้เหลือน้อยที่สุด

สารบัญ

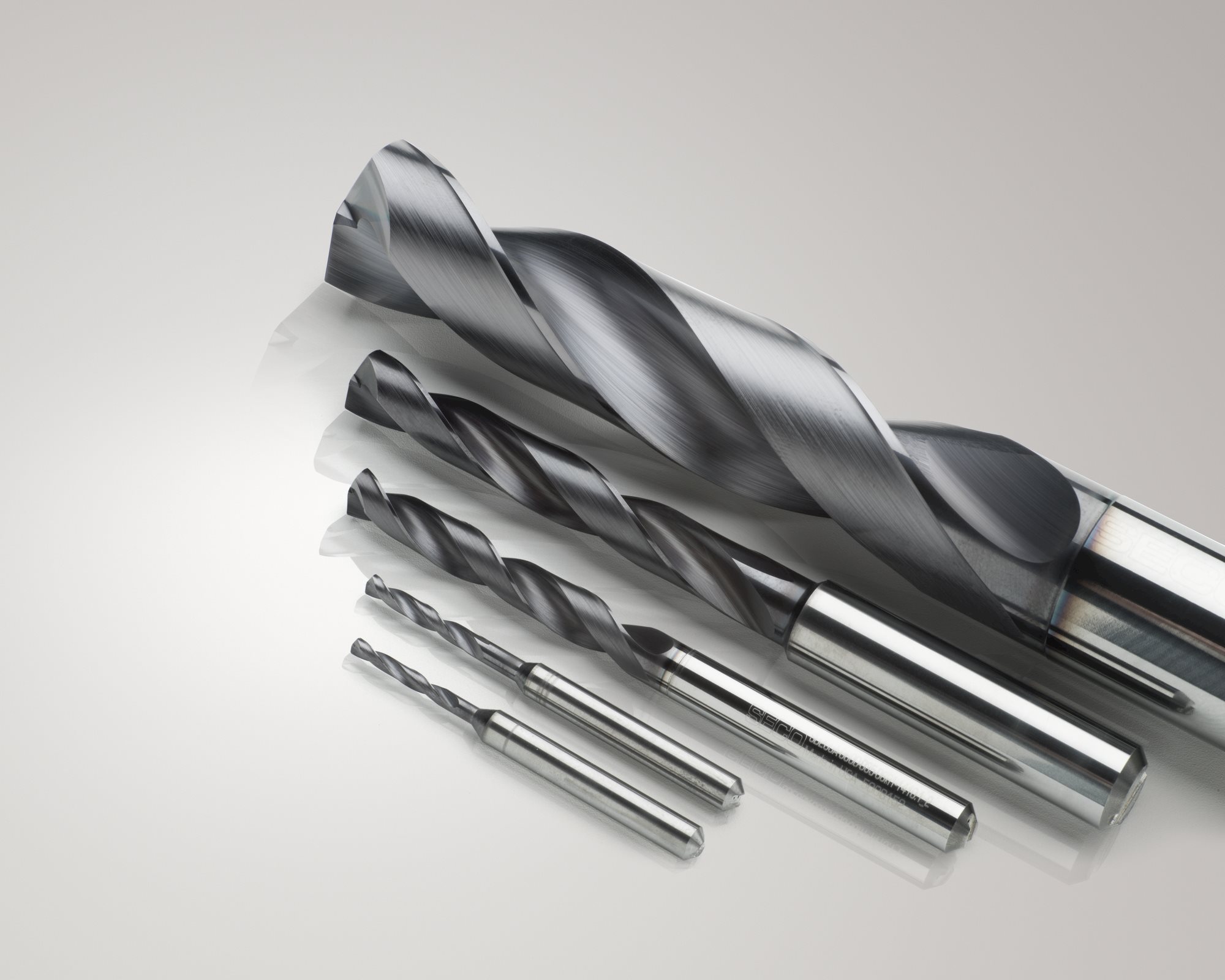

การเลือกองค์ประกอบของดอกสว่านจะแตกต่างกันไปขึ้นอยู่กับการใช้งาน โดยทั่วไปวัสดุของดอกสว่านมีอยู่สามประเภท

ดอกสว่าน HSS เป็นตัวเลือกที่ดีสำหรับการเจาะเหล็กเนื้ออ่อนและพลาสติก ซึ่งประหยัดและปรับเปลี่ยนได้สำหรับการเจาะหลายประเภท

ด้วยการเติมโคบอลต์ 5-8% ดอกสว่าน HCSCO ช่วยเพิ่มความแข็งแรงและคุณสมบัติการสึกหรอ เหมาะสำหรับการเจาะเหล็กกล้า เหล็กหล่อ ไทเทเนียมและวัสดุแข็งอื่น ๆ

ดอกสว่านคาร์ไบด์รักษาความคมได้มากกว่าดอกสว่านประเภทอื่น และเหมาะที่สุดสำหรับวัสดุที่แข็งที่สุด ประกอบด้วย เซรามิก แก้ว สเตนเลสและเหล็กหล่อ แม้ว่าจะมีประสิทธิภาพเหนือกว่าวัสดุดอกสว่านอื่น ๆ ทั้งหมด แต่ดอกสว่านคาร์ไบด์มีความเปราะและมีราคาแพงกว่า

ดอกสว่านสามารถกำหนดเองได้ทุกขนาดขึ้นอยู่กับการใช้งาน อย่างไรก็ตามมาตรฐานอุตสาหกรรมได้กำหนดขนาดดอกสว่านที่ผลิตโดยผู้ผลิตดอกสว่านทั่วไป

ความยาวของดอกสว่านก็ไม่แน่นอน อย่างไรก็ตามมีประเภทที่กำหนดไว้:

- ความยาวชิ้นงาน – ดอกสว่านอเนกประสงค์ที่ใช้กันมากที่สุดซึ่งผลิตขึ้นสำหรับงานที่หลากหลาย โดยผสานความแข็งแกร่งและความแม่นยำเข้าด้วยกัน

- ความยาวด้านกลไก – ดอกสว่านเหล่านี้มีร่องฟันสั้นกว่าความยาวชิ้นงาน ทำให้มีความแข็งแรงและแข็งแกร่งมากกว่า

- ความยาวเครื่องสกรู – เป็นดอกสว่านมาตรฐานที่สั้นที่สุดและมีความแข็งแกร่งมากกว่าซึ่งลดการโก่งตัว

- ความยาวขยาย – ออกแบบมาเพื่อเจาะรูลึก ดอกสวานแบบความยาวขยายประกอบด้วยด้ามและร่องฟันที่ยาว

- ความยาวเทเปอร์ – ดอกสว่านเหล่านี้อยู่ระหว่างความยาวชิ้นงานและความยาวขยายในเรื่องของขนาด

รูปทรงดอกสว่านคือความสัมพันธ์ที่ซับซ้อนระหว่างมุมและลักษณะต่าง ๆ ของดอกสว่าน ความยาวและรูของดอกสว่านรวมทั้งการกำหนดค่าของคมตัด โปรไฟล์ร่องฟันและประสิทธิภาพการปะทะของมุมจิก ความแม่นยำและอายุการใช้งานเครื่องมือ

รูปทรงดอกสว่านคือความสัมพันธ์ที่ซับซ้อนระหว่างมุมและลักษณะต่าง ๆ ของดอกสว่าน ความยาวและรูของดอกสว่านรวมทั้งการกำหนดค่าของคมตัด โปรไฟล์ร่องฟันและประสิทธิภาพการปะทะของมุมจิก ความแม่นยำและอายุการใช้งานเครื่องมือ

การเพิ่มประสิทธิภาพความสัมพันธ์เหล่านี้กับการใช้งาน เป้าหมายการผลิตและชิ้นงานถือเป็นสิ่งสำคัญต่อการเจาะที่มีประสิทธิภาพและความคุ้มค่า

องค์ประกอบของรูปทรงดอกสว่านที่ต้องพิจารณาคือ:

- มุมจิก – อยู่ตรงส่วนหัวของดอกสว่าน โดยมุมจิกจะกำหนดการเคลื่อนตัว ความสะดวกในการจัดศูนย์กลาง การนำความร้อนและการไหลของเศษ

- คมตัดหลัก – เชื่อมต่อด้วยคมจิก คมตัดจะดำเนินการตามขั้นตอนการเจาะจริง

- คมจิก – ตั้งอยู่ตรงกลางปลายดอกสว่าน ความยาวของคมจิกจะกำหนดความคมของดอกสว่าน

- โปรไฟล์ร่องฟัน – ช่วยให้การคายเศษและการไหลของน้ำหล่อเย็นสะดวกยิ่งขึ้น

- สันคมนำ – นำทางดอกสว่านขณะที่เจาะผ่านรู

มุมคายหรือมุมเกลียวของดอกสว่านคือ มุมระหว่างคมตัดนำดอกสว่านกับแกน มุมคายโดยทั่วไปมีให้เลือกระหว่าง 18 ถึง 45 องศา โดยที่ 30 องศาเป็นค่ามุมปกติ มุมคายที่สูงขึ้นทำให้เกิดเศษที่ม้วนแน่น ส่วนมุมคายที่ต่ำกว่ามีแนวโน้มทำให้เกิดเศษที่ม้วนหลวมกว่า มุมคายยังส่งผลต่ออุณหภูมิการตัดและอายุการใช้งานเครื่องมือด้วย

โดยทั่วไปจะใช้มุมคายขนาดใหญ่เมื่อทำการเจาะวัสดุที่นิ่มกว่า ในขณะที่มุมเล็กกว่าจะใช้เมื่อเจาะวัสดุแข็ง ซึ่งทำให้เกิดเศษเล็กลงและสั้นกว่า

DIN 1836 กล่าวถึงมุมเกลียวเป็นสามกลุ่ม:

- ชนิด N – เกลียวปกติสำหรับวัสดุที่มีความแข็งปกติ เช่น โลหะที่ไม่ใช่เหล็กและเหล็กหล่อ เกลียวชนิด N ไม่เหมาะกับวัสดุที่มีความอ่อนนุ่ม

- ชนิด H – เกลียวที่ยาวขึ้นสำหรับวัสดุที่เปราะ เช่น เหล็กกล้า พลาสติกแข็งและลามิเนต

- ชนิด W – เกลียวก้นหอยที่แน่นสร้างเศษที่ยาวและโค้งงอในพลาสติกอ่อนและโลหะ

คมตัดดอกสว่านเชื่อมต่อกันด้วยคมจิก และมีหน้าที่ในกระบวนการเจาะจริง คมตัดที่ยาวช่วยให้กระบวนการเจาะมีประสิทธิภาพที่ดีขึ้น

ค้นหาดอกสว่านที่เหมาะสมด้วยคำแนะนำ/เอกสารข้อมูลของเรา เป้าหมายของการตัดโลหะ รวมถึงการเจาะคว้านรูคือ การรักษาต้นทุนเครื่องมือและการดำเนินการให้ต่ำและ

ได้ผลผลิตสูง แม้ว่าผู้ผลิตรายหลายจะพิจารณาเครื่องมือที่ใช้สำหรับการกัดและการกลึงอย่างรอบรอบ แต่พวกเขาอาจไม่ได้ปฏิบัติต่อการ

เลือกเครื่องมือเจาะคว้านรูซึ่งเป็นการตัดสินใจที่สำคัญพอ ๆ และก็เป็นเช่นนั้น ขอต้อนรับสู่คำแนะนำและเคล็ดลับ เรียนรู้เพิ่มเติมที่นี่ |

มีการเคลือบหลายประเภทสำหรับดอกสว่าน แต่ละแบบมีข้อดีเฉพาะและเหมาะสมกว่าแบบอื่น ๆ สำหรับการใช้งานเฉพาะ เช่นเดียวกับคำถามในการเลือกเครื่องมือส่วนใหญ่ คำตอบที่ดีที่สุดจะขึ้นอยู่กับการทำงานและชิ้นงานเป็นหลัก การเคลือบผิวดอกสว่านยังช่วยยืดอายุการใช้งานเครื่องมือ ดังนั้นจึงช่วยลดต้นทุนโดยรวมต่อรู

มีการเคลือบหลายประเภทสำหรับดอกสว่าน แต่ละแบบมีข้อดีเฉพาะและเหมาะสมกว่าแบบอื่น ๆ สำหรับการใช้งานเฉพาะ เช่นเดียวกับคำถามในการเลือกเครื่องมือส่วนใหญ่ คำตอบที่ดีที่สุดจะขึ้นอยู่กับการทำงานและชิ้นงานเป็นหลัก การเคลือบผิวดอกสว่านยังช่วยยืดอายุการใช้งานเครื่องมือ ดังนั้นจึงช่วยลดต้นทุนโดยรวมต่อรู

โดยทั่วไปการเคลือบจะถูกนำไปใช้กับคมตัดของดอกสว่าน ผ่านกระบวนการที่เรียกว่าการตกเคลือบด้วยไอทางกายภาพ (PVD) PVD ใช้กระบวนการทางกายภาพ เช่น การให้ความร้อนหรือการสปัตเตอริงเพื่อผลิตไอของวัสดุ จากนั้นจึงสะสมบนวัตถุที่กำลังเคลือบ

การเคลือบดอกสว่านที่พบบ่อยที่สุดคือ:

- TiN, หรือไทเทเนียมไนไตรด์ ประกอบด้วยไทเทเนียมและไนโตรเจนที่ได้รับการพิสูจน์แล้วว่ามีอายุการใช้งานสองเท่าหรือสี่เท่าสำหรับการเจาะทั่วไป

- TiAIN, หรือไทเทเนียมอะลูมิเนียมไนไตรด์ ไตรด์ ซึ่งสามารถยืดอายุการใช้งานเครื่องมือได้สูงสุดถึง 10 เท่าและต้านทานความร้อนและออกซิเดชั่นได้ดีเยี่ยม เหมาะสำหรับอัลลอยและสเตนเลสที่ความเร็วตัดปานกลางถึงสูง

- TiCN, หรือไทเทเนียมคาร์บอนไนไตรด์ มีความแข็งและต้านทานการสึกหรอสูงมาก และสามารถยืดอายุการใช้งานเครื่องมือได้นานกว่าเครื่องมือที่ไม่เคลือบผิวถึงห้าเท่า ทำงานได้ดีที่สุดกับบรอนซ์และอัลลอยทองแดง เช่นเดียวกับอะลูมิเนียมบรอนซ์และนิเกิลอัลลอย

- ALTiN, หรืออะลูมิเนียมไทเทเนียมไนไตรด์ มีความแข็งที่เหนือกว่าสำหรับการใช้งานที่อุณหภูมิสูง เมื่อเจาะชิ้นงานที่มีความแข็งมากหรือมีการกัดกร่อนสูง

อย่างไรก็ตามข้อเสียของดอกสว่านเคลือบผิวคือ บางครั้งไม่สามารถลับคมใหม่ได้

น้ำหล่อเย็นและการหล่อลื่นระหว่างกระบวนการเจาะช่วยเพิ่มอายุการใช้งานเครื่องมือ การคายเศษและคุณภาพรูได้อย่างมาก โดยเฉพาะอย่างยิ่งในชิ้นงานที่มีความเหนียว เช่น อัลลอยหรือสเตนเลส การลดความร้อนมีความสำคัญมากยิ่งขึ้นในการเจาะเนื่องจากพลังงานส่วนใหญ่ถูกเปลี่ยนเป็นความร้อน ในดอกสว่านที่มีหลายสันคมจะมีการสัมผัสกันระหว่างพื้นผิวรูและเครื่องมือมากขึ้น ทำให้การควบคุมความร้อนมีความสำคัญมากยิ่งขึ้น

มีน้ำหล่อเย็นให้เลือกหลายประเภทและการเลือกขึ้นอยู่กับการใช้งาน ซึ่งได้แก่:

- น้ำมันหล่อเย็นในการตัด – หรือเรียกอีกอย่างหนึ่งว่าน้ำมันบริสุทธ์ น้ำมันตัดเป็นน้ำมันปิโตรเลียมหรือน้ำมันแร่ 100% ที่ใช้ในการเจาะ การต๊าป และการเจาะรูลึก เหมาะอย่างยิ่งสำหรับการเจาะซูเปอร์อัลลอยและสเตนเลส

- น้ำมันตัดที่ละลายน้ำได้ – แม้ว่าจะขาดการหล่อลื่นของน้ำมันบริสุทธ์ แต่น้ำมันที่ละลายน้ำได้นั้นมีความหลากหลายมากกว่า และสามารถใช้ได้กับการทำงานที่ไม่หนักถึงปานกลางจำนวนมาก

- ของเหลวสังเคราะห์และกึ่งสังเคราะห์ – ให้การระบายความร้อนและการหล่อลื่นสำหรับการเจาะด้วยความเร็วสูงในการใช้งานปานกลางถึงงานหนัก

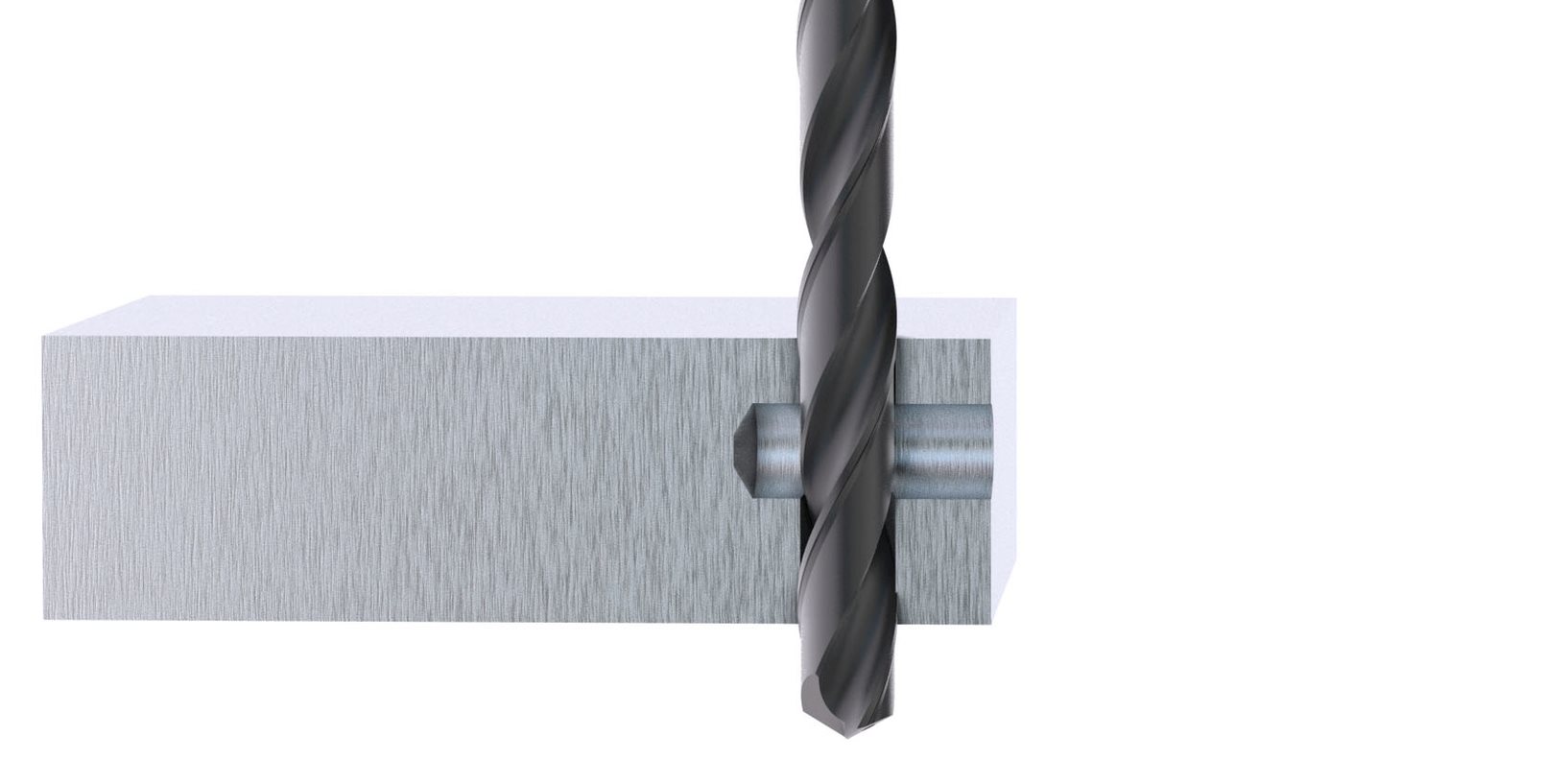

แนะนำให้ใช้น้ำหล่อเย็นภายในสำหรับการเจาะเสมอ และเป็นตัวเลือกที่ดีที่สุดสำหรับวัสดุชิ้นงานแข็ง เช่น ซูเปอร์อัลลอยและสเตนเลส เพื่อการระบายความร้อนภายในที่มีประสิทธิภาพ เครื่องมือระบายความร้อนภายในมีช่องระบายความร้อนที่ส่งน้ำหล่อเย็นไปยังบริเวณพื้นที่ตัดโดยตรง

หากใช้น้ำหล่อเย็นภายนอก สิ่งสำคัญคือต้องแน่ใจว่าการไหลของน้ำหล่อเย็นขนานไปกับดอกสว่านมากที่สุดเมื่อถึงพื้นที่ตัด เพื่อการคายเศษที่ยอมรับได้ ความลึกของการเจาะสูงสุดที่แนะนำโดยใช้น้ำหล่อเย็นภายนอกควรมีเส้นผ่านศูนย์กลางไม่เกิน 3 เท่าและลดความเร็วตัดลง 20% เมื่อเทียบกับการทำงานโดยใช้น้ำหล่อเย็นภายใน

แม้จะมีปัญหาเกิดขึ้นหลายประการ แต่ประการที่สำคัญที่สุดคือการแตกหักของดอกสว่าน เห็นได้ชัดว่าเครื่องมือที่ชำรุดต้องเปลี่ยนโดยต้องเสียเวลาและเงิน และยังเพิ่มความเสี่ยงที่ชิ้นส่วนจะต้องทิ้งและเป็นของเสียอีกด้วย

สาเหตุบางประการของการแตกหักของดอกสว่านคือ:

- ความเร็วไม่เหมาะสม – ดอกสว่านเส้นผ่านศูนย์กลางขนาดใหญ่ทำงานที่ความเร็วต่ำกว่าดอกสว่านเส้นผ่านศูนย์กลางขนาดเล็ก การเจาะเร็วเกินไปหรือช้าเกินไปอาจทำให้ดอกสว่านพันกันและแตกหักได้ ความแข็งของชิ้นงานยังกำหนดความเร็วในการเจาะด้วย ดูตารางแนะนำของผู้ผลิตเกี่ยวกับความเร็วที่เหมาะสม

- แรงกดที่มากเกินไปที่ก้นของรูตัน – การสะสมของเศษที่ก้นรูตัน เนื่องจากการคายเศษที่ไม่เพียงพออาจทำให้เกิดการแตกหักได้ ลดแรงกดเมื่อใกล้ถึงก้นรู

- ร่องฟันอุดตัน – เมื่อร่องฟันอุดตันด้วยเศษ จึงไม่มีการคายเศษที่เหมาะสมส่งผลให้ดอกสว่านพันอยู่ในรูและแตกหัก เลือกใช้ดอกสว่านที่มีร่องฟันกว้างขึ้นและ/หรือถอยดอกสว่านเป็นระยะ ๆ

- ปลายดอกสว่านที่ไม่เหมาะกับการใช้งาน – ต้องมุมจิกแบบต่าง ๆ ขึ้นอยู่กับความแข็งของชิ้นงาน ดูตารางการผลิตสำหรับมุมจิกที่เหมาะกับการใช้งานของคุณ

- อัตราป้อนสูงเกินไป – อ้ตราป้อนที่สูงเกินคำแนะนำจะทำให้คมตัดและปลายดอกสว่านเสียหาย ส่งผลให้เกิดการบิ่นหรือแตกหัก ลดอัตราป้อนลงเพื่อลดแรงกดในการเจาะ

การเจาะที่มีประสิทธิภาพต้องลดต้นทุนต่อรูให้เหลือน้อยที่สุด ดอกสว่านที่สึกหรอเร็วเกินไปต้องใช้เวลาหยุดทำงานเพื่อเปลี่ยนเครื่องมือ และทำให้ต้นทุนต่อรูเพิ่มขึ้น เพื่อหลีกเลี่ยงการเปลี่ยนเครื่องมือบ่อยเกินไปควร:

- ตรวจสอบน้ำหล่อเย็นเพื่อให้แน่ใจว่าถึงจุดตัดแล้ว

- ตรวจสอบความเร็วและพารามิเตอร์การป้อน

- ใช้เครื่องมือที่เหมาะกับงาน – รูปทรงปลายและรูปทรงดอกสว่านที่เหมาะสมกับการใช้งานเฉพาะของคุณสามารถสร้างความแตกต่างได้

คมตัดที่บิ่นจะไม่เจาะรูที่มีคุณภาพ การบิ่นที่คมตัดอาจเกิดจาก:

- การเบี่ยงเบนมากเกินไป/หัวจับหลวม

- ความเร็วและการป้อนมากเกินไป/ไม่เหมาะสม

- ไม่ใช้หรือใช้น้ำมันหล่อเย็นการตัดไม่เพียงพอ

เศษที่หักไม่สำเร็จจะยาวและเป็นเส้นจนต้องหยุดทำงานเพื่อนำออกจากเครื่องมือ เพื่อการควบคุมเศษต้องตรวจสอบ:

- เพิ่มอัตราการป้อน

- ตรวจสอบดอกสว่านเพื่อให้แน่ใจว่ามีความคม

- พิจารณาเปลี่ยนรูปทรงปลายดอกสว่าน

ปฏิบัติตามหลักเกณฑ์ทั่วไปเหล่านี้เพื่อการเจาะที่คุ้มค่า ยั่งยืน

ดอกสว่านที่สั้นกว่าจะลดความสามารถในการหันเหหรือเบี่ยงเบนของดอกสว่านจากจุดเริ่มต้นในระหว่างกระบวนการเจาะ ด้วยเหตุนี้ ดอกสว่านที่สั้นกว่าจึงให้ความแม่นยำมากกว่า เนื่องจากมีความแข็งแกร่งมากกว่า จึงมีโอกาสแตกหักน้อยกว่าและใช้งานในพื้นที่จำกัดได้ง่ายกว่า

รูปทรงดอกสว่านนำศูนย์ในตัวช่วยให้วางตำแหน่งรูได้อย่างเที่ยงตรงและแม่นยำ โดยไม่จำเป็นต้องใช้เครื่องมือปรับแนวเพิ่มเติมหรือการปรับที่มากเกินไป ดอกสว่านจะนำศูนย์เองโดยอัตโนมัติภายในจุดเริ่มต้น เพื่อให้มั่นใจว่ารูอยู่ในตำแหน่งที่เหมาะสมกับความต้องการของชิ้นส่วน ดอกสวานนำศูนย์ในตัวช่วยลดเวลา ลดความซับซ้อนในการตั้งค่าและลดต้นทุนต่อรู

ใช้ดอกสว่านที่ออกแบบมาเพื่อให้ความสำคัญของการเจาะที่ปลอดภัย และรักษาตำแหน่งตลอดกระบวนการเจาะเพื่อลดการเคลื่อนไหวหรือการเบี่ยงเบนโดยไม่ได้ตั้งใจ ความมั่นคงถือเป็นสิ่งสำคัญเพื่อให้ได้ผลลัพธ์ที่แม่นยำและสม่ำเสมอ โดยเฉพาะอย่างยิ่งเมื่อต้องทำงานกับชิ้นส่วนที่ซับซ้อน ซึ่งความแม่นยำเป็นสิ่งสำคัญสูงสุด

การคายเศษอย่างมีประสิทธิภาพและป้องกันการสะสมของเศษเป็นสิ่งสำคัญสำหรับการเจาะที่ราบรื่นและเพิ่มความสามารถในการผลิตสูงสุด การคายเศษที่เหมาะสมช่วยลดเวลาหยุดทำงาน เพิ่มประสิทธิภาพการเจาะและส่งเสริมประสิทธิภาพการผลิตโดยรวมในกระบวนการตัดเฉือน

สำหรับการเจาะรูลึกและดอกสว่านที่ยาวเกิน 16XD จำเป็นต้องใช้ดอกสว่านเจาะนำ การเจาะรูนำก่อน จะดึงวัสดุบางอย่างออกจากวัสดุชิ้นงานและลดแรงที่จำเป็นในการเจาะรูครั้งสุดท้าย รูนำช่วยลดการเบี่ยงเบนของรูและรับประกันความแม่นยำสูงสุด

หากเจาะบนพื้นผิวทำมุม ให้กัดส่วนที่เรียบโดยใช้ดอกกัดโซลิดด้วยวิธี interpolation หากไม่สามารถกัดได้ ให้ลดการป้อนในการเจาะลง 50% จนกระทั่งดอกสว่านเต็มคมตัด ใช้ดอกสว่านที่มีหลายสันคมและลดอัตราการป้อนลง 30 ถึง 50% ระหว่างการเจาะออก

หากต้องเจาะรูตัดขวางกัน ให้ลดการป้อนลง 50% 3 มม. ก่อนเจาะขวางกันและรักษาอัตราป้อนต่ำนั้นไว้ที่ 3 มม. หลังจากเจาะผ่านรูตัดขวางกัน หากเป็นไปได้ให้ใช้ดอกสว่านหลายสันคมเพื่อเพิ่มการนำทาง

วัสดุที่ซ้อนกันสามารถเจาะได้อย่างมีประสิทธิภาพ ตราบเท่าที่ชิ้นงานถูกยึดติดกันอย่างแน่นหนา เพื่อไม่ให้มีช่องอากาศระหว่างกัน ช่องอากาศส่งผลเสียหายต่อการคายเศษและทำให้ดอกสว่านชำรุด

การเลือกเครื่องมือที่ดีที่สุดสำหรับการใช้งานที่กำหนดนั้นเกี่ยวข้องกับการพิจารณามากมาย นอกเหนือจากรูปทรงดอกสว่าน universal ที่ใช้งานได้หลากหลายและปรับให้เข้ากับการใช้งานที่เปลี่ยนแปลงตามความต้องการในการผลิตได้ การเลือกดอกสว่านที่มีขนาด การเคลือบผิวและลักษณะการตัดที่เหมาะสมที่สุดจะส่งผลโดยตรงต่อประสิทธิภาพการทำงานของคุณ

เพื่อการเจาะที่ยั่งยืนสำหรับต้นทุนต่อรูที่มีประสิทธิภาพสูงสุด กรุณาติดต่อผู้เชี่ยวชาญ Seco เพื่อค้นหาเครื่องมือที่เหมาะกับงานของคุณหรือลองใช้ Suggest