Eksperci Seco odpowiedzą na Twoje pytania dotyczące wiercenia

Wybór odpowiedniego wiertła do danego zastosowania jest niezbędny do zrównoważonego i opłacalnego wiercenia. Niezależnie od tego, czy masz pytania dotyczące geometrii i składu wiertła, powłok czy chłodziwa, eksperci Seco mają potrzebne odpowiedzi, które zminimalizują koszt otworu.

Spis treści

Z jakiego rodzaju materiałów wykonane są wiertła i co mogą obrabiane?

Wybór składu wiertła będzie się różnić w zależności od jego zastosowania. Ogólnie rzecz biorąc, materiały wierteł są dostępne w trzech kategoriach.

Wiertła HSS są dobrym wyborem do wiercenia miękkich stali i tworzyw sztucznych. Są ekonomiczne i przystosowane do wielu operacji wiercenia.

Z dodatkiem 5-8% kobaltu wiertła HCSCO zapewniają lepszą twardość i odporność na zużycie i nadają się do wiercenia stali, staliwa, tytanu i innych twardych materiałów.

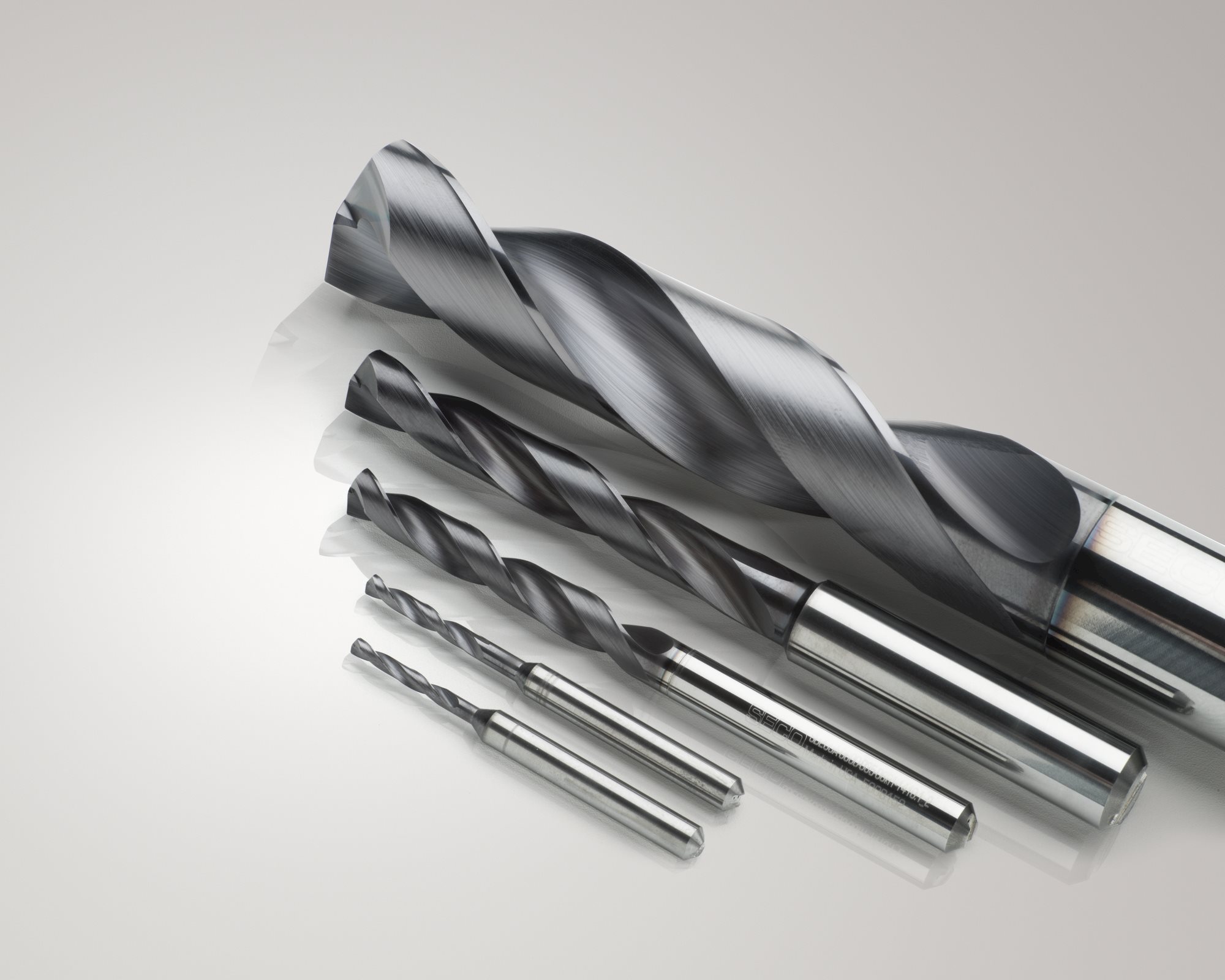

Wiertła z węglików spiekanych zachowują ostrość bardziej niż jakikolwiek inny materiał i są najlepsze dla najtwardszych materiałów, w tym ceramiki, stali nierdzewnej i żeliwa. Wiertła z węglika spiekanego są kruche i droższe.

Wiertła mogą być wykonane na zamówienie praktycznie dowplnej wielkości, w zależności od zastosowania. Jednak standardy branżowe wyznaczyły zdefiniowane wielkości wierteł, które są najczęściej produkowane przez producentów.

Długości wierteł są również zmienne, jednak istnieją zdefiniowane typy:

- Długość robocza – najczęstszy typ wiertarki ogólnego przeznaczenia, przeznaczony do szerokiej gamy zadań, łączących wytrzymałość i dokładność.

- Długość mechaniczna – wiertła te mają krótsze rowki niż wiertła o długości roboczej, zapewniając większą wytrzymałość i sztywność.

- Długość pod śruby – są to najkrótsze ze standardowych wierteł o większej sztywności, która zmniejsza ugięcie.

- Przedłużona długość – przeznaczone do wiercenia głębokich otworów, wiertła o przedłużonej długości posiadają długie rowki wiórowe.

- Długość stożkowa – wiertła te mieszczą się między wiertłami o długości roboczej, a wiertłami o przedłużonej długości pod względem wymiarów.

Geometria wiertła to złożona zależność między różnymi kątami i aspektami wiertła. Długością i średnicą wiertła wraz z geometrią krawędzi skrawających, profilem rowka i kątem wierzchołkowym, dokładnością i trwałością ostrza.

Geometria wiertła to złożona zależność między różnymi kątami i aspektami wiertła. Długością i średnicą wiertła wraz z geometrią krawędzi skrawających, profilem rowka i kątem wierzchołkowym, dokładnością i trwałością ostrza.

Optymalizacja tych właściwości do zastosowania, celów produkcyjnych i obrabianego przedmiotu jest niezbędna do wydajnego i opłacalnego wiercenia.

Komponenty geometrii wiertła, które należy uwzględnić, to:

- Kąt wierzchołka – umieszczony na czole wiertła, kąt wpłyta na dokładność, łatwość centrowania, przewodność cieplną i przepływ wiórów.

- Główne krawędzie skrawające – połączone przez ścin, krawędzie skrawające wykonują rzeczywisty proces wiercenia.

- Ścin wiertła – znajdująca się pośrodku ostrza wiertła, długość krawędzi ścinu określa ostrość wiertła.

- Profil rowka – ułatwia usuwanie wiórów i przepływ płynu chłodzącego.

- Łysinki – prowadzą wiertło podczas pracy w otworze.

Kąt natarcia lub linii śrubowej wiertła to kąt między krawędzią natarcia wiertła a jego osią. Kąty natarcia są dostępne w zakresie od 18 do 45 stopni, przy czym typową wartością jest 30 stopni. Wyższe kąty natarcia tworzą mocno zwinięte wióry. Niższe kąty natarcia mają tendencję do formowania wiórów, które są luźniej zwijane. Kąty natarcia wpływają również na temperaturę w strefie skrawania i trwałość ostrza.

Duże kąty natarcia są zwykle stosowane podczas wiercenia miękkich materiałów, podczas gdy mniejsze kąty są używane podczas wiercenia twardych materiałów, które produkują mniejsze, krótsze wióry.

DIN 1836 dotyczy kątów linii śrubowej w trzech grupach:

- Typ N – Normalna linia śrubowa dla materiałów o normalnej twardości, takich jak metale nieżelazne i żeliwo. Typ N nie nadają się do materiałów bardziej miękkich.

- Typ H – Dłuższa linia śrubowa do kruchych materiałów, takich jak stal, twarde tworzywa sztuczne i laminaty.

- Typ W – Mocno zwinięta linia śrubowa, która generuje długie, zwijane wióry z miękkich tworzyw sztucznych i metali.

Krawędzie skrawające wiertła są połączone krawędzią ścinu i są odpowiedzialne za rzeczywisty proces wiercenia. Długie krawędzie skrawające zapewniają lepszą wydajność w procesie wiercenia.

Znajdź odpowiednie wiertła z naszym przewodnikiem Celem zastosowań w zakresie obróbki, w tym wiercenia otworów, jest utrzymanie niskich kosztów oprzyrządowania i eksploatacji oraz

wysoka wydajność. Podczas gdy wielu producentów starannie dobiera narzędzia, których używają do frezowania i toczenia, mogą nie traktować

wyboru narzędzi do wiercenia jako równie krytycznej decyzji, ale tak jest. Wskazówki i podpowiedzi są zawsze mile widziane. Dowiedz się więcej tutaj |

Jakie powłoki wiertnicze są dostępne, a które są najlepsze dla danego zastosowania?

Do wierteł dostępnych jest wiele powłok, z których każda ma szczególne zalety i jest bardziej odpowiednia niż inne do konkretnych zastosowań. Podobnie jak w przypadku większości pytań dotyczących wyboru narzędzia, odpowiedź, na którą jest najlepsza, zależy przede wszystkim od operacji i przedmiotu obrabianego. Powłoki wydłużają również trwałość narzędzia, zmniejszając w ten sposób całkowity koszt otworu.

Do wierteł dostępnych jest wiele powłok, z których każda ma szczególne zalety i jest bardziej odpowiednia niż inne do konkretnych zastosowań. Podobnie jak w przypadku większości pytań dotyczących wyboru narzędzia, odpowiedź, na którą jest najlepsza, zależy przede wszystkim od operacji i przedmiotu obrabianego. Powłoki wydłużają również trwałość narzędzia, zmniejszając w ten sposób całkowity koszt otworu.

Powłoki są zwykle stosowane do krawędzi skrawających wiertła za pomocą procesu zwanego fizycznym osadzaniem oparów (PVD). PVD wykorzystuje proces fizyczny, taki jak ogrzewanie lub rozpylanie, aby wytworzyć parę materiału, która następnie osadza się na pokrywanym obiekcie.

Najczęstsze powłoki wiertnicze to:

- TiN, lub azotek tytanu, składający się z tytanu i azotu, który, jak wykazano, podwoi, a nawet czterokrotniw poprawi trwałość narzędzia do wiercenia ogólnego przeznaczenia.

- TiAIN lub azotek tytanu i aluminium, który może wydłużyć trwałość narzędzia do 10 razy i oferuje doskonałą odporność na ciepło i utlenianie. Nadaje się do stali stopowych i nierdzewnych przy średnich i wysokich prędkościach skrawania.

- TiCN, czyli azotek tytanu i węgla, zapewnia bardzo wysoką twardość i odporność na ścieranie i może wydłużyć żywotność narzędzia nawet pięciokrotnie w przypadku narzędzi niepowlekanych. Najlepiej sprawdza się w przypadku brązu i stopów miedzi, a także brązu aluminiowego i stopów niklu.

- AlTiN, czyli azotek tytanu i aluminium zapewnia doskonałą twardość do zastosowań w wysokich temperaturach podczas wiercenia bardzo twardych lub ściernych przedmiotów.

Główną wadą wierteł powlekanych jest jednak to, że czasami nie można ich naostrzyć.

Jakie rodzaje cieczy chłodzących są dostępne i jak ich używać?

Chłodziwo i smarowanie podczas wiercenia znacznie poprawia trwałość narzędzia, odprowadzanie wiórów i jakość otworów, zwłaszcza w przypadku twardych przedmiotów, takich jak stal stopowa lub nierdzewna. Redukcja ciepła jest jeszcze ważniejsza w operacjach wiertniczych, ponieważ większość energii jest przekształcana w ciepło. W wiertłach z wieloma łysinkami występuje większy kontakt między powierzchnią otworu a narzędziem, co sprawia, że kontrola ciepła jest jeszcze ważniejsza.

Dostępnych jest kilka różnych rodzajów chłodziwa, a wybór zależy od zastosowania. Wśród nich są:

- Oleje proste – znane też jako oleje czyste, są to 100% oleje naftowe lub mineralne, stosowanym w przeciąganiu, gwintowaniu i wierceniu głębokich otworów. Są one szczególnie odpowiednie do wiercenia super stopów i stali nierdzewnej.

- Miks oleju w wodzie – chociaż brakuje mu smarności czystych olejów, rozpuszczalny olej jest bardziej wszechstronny i może być stosowany w szerokiej gamie zastosowań lekkich i średnich.

- Płyny syntetyczne i półsyntetyczne – zapewniają chłodzenie i smarowanie podczas szybkich wierceń w zastosowaniach o umiarkowanych lub ciężkich warunkach.

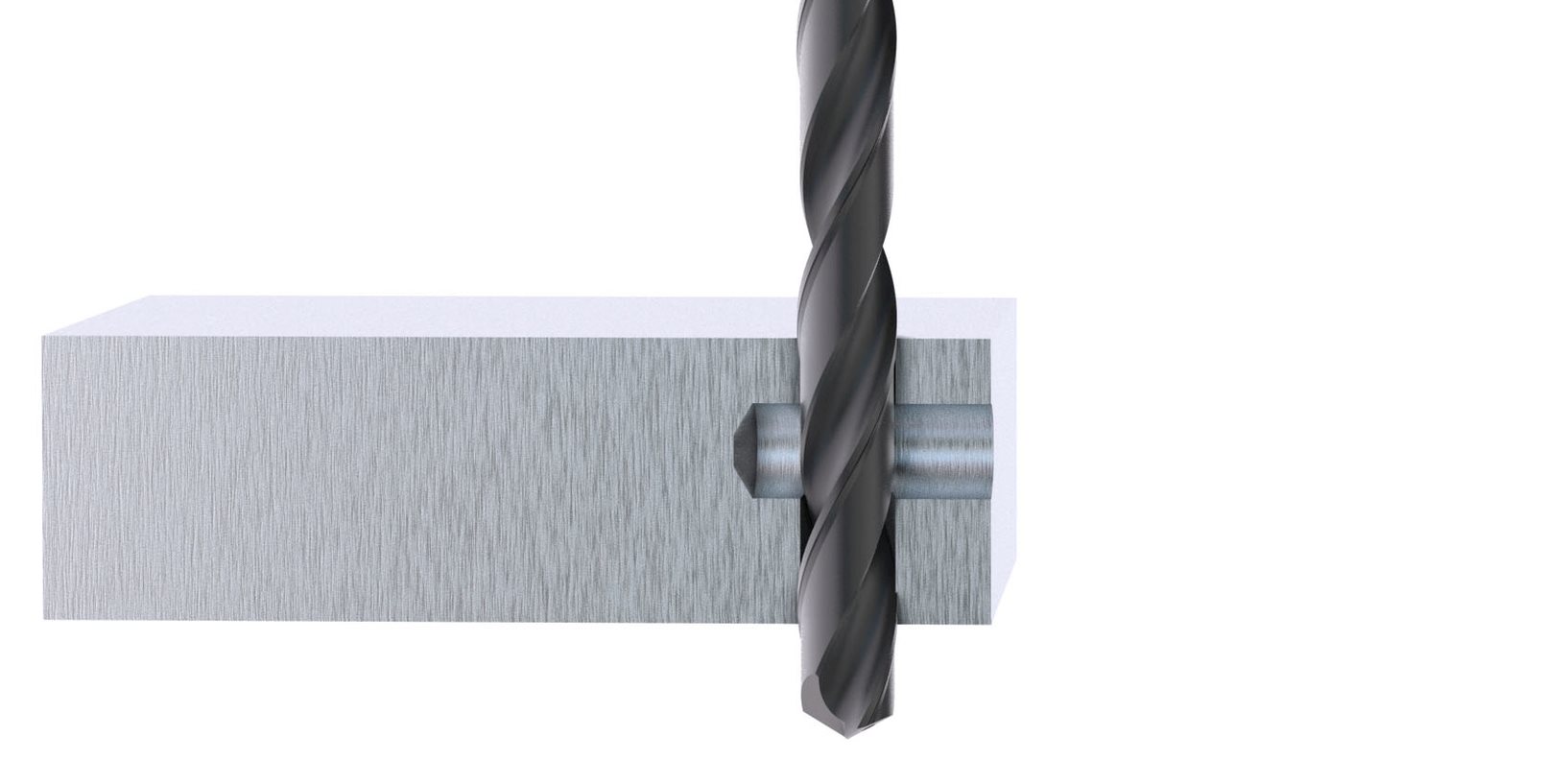

Wewnętrzne chłodzenie jest zawsze zalecany do wiercenia i jest najlepszym rozwiązaniem dla trudnych materiałów roboczych, takich jak super stopy i stal nierdzewna. Aby zapewnić skuteczne chłodzenie wewnętrzne, narzędzia przelotowe mają kanały chłodzące, które kierują płyn chłodzący bezpośrednio do strefy skrawania.

Jeśli stosowane jest chłodzenie zewnętrzne, ważne jest, aby przepływ płynu chłodzącego był skierowany jak najbardziej równolegle do wiertła, gdy dociera on do obszaru skrawania. W celu dopuszczalnego odprowadzania wiórów maksymalna zalecana głębokość wiercenia przy użyciu zewnętrznego chłodzenia nie powinna przekraczać głębokości 3xD i zmniejszyć prędkość skrawania o 20% w porównaniu z operacjami z użyciem wewnętrznego płynu chłodzącego.

Jakie są typowe problemy i rozwiązania wiercenia?

Chociaż może być wiele problemów, które się pojawiają, zdecydowanie najbardziej niepokojące jest pęknięcie wiertła. Uszkodzone narzędzia oczywiście muszą być wymieniane kosztem czasu i pieniędzy, ale zwiększają również ryzyko złomowania części i odpadów.

Niektóre przyczyny pęknięcia wiertła to:

- Nieprawidłowa prędkość — wiertła o dużej średnicy pracują z mniejszą prędkością niż wiertła o małej średnicy. Zbyt szybkie lub zbyt wolne wiercenie może spowodować zakleszczenie i pęknięcie wierteł. Twardość obrabianego przedmiotu określa również prędkość wiercenia. Informacje na temat prawidłowej prędkości można znaleźć w tabelach producenta.

- Nadmierne ciśnienie na dnie otworu nieprzelotowego – nagromadzenie wiórów na dnie otworu nieprzelotowego z powodu niewystarczającego usunięcia może spowodować pęknięcie. Zmniejsz ciśnienie, gdy zbliżasz się do dna.

- Zatkane rowki wiórowe – gdy rowki wiórowe zatkają się wiórami, nie są prawidłowo odprowadzane, powodując zakleszczenie się narzędzia w otworze i pęknięcie. Wybierz wiertło z szerszymi rowkami i/lub wycofaj wiertło w regularnych odstępach czasu.

- Niewłaściwy kąt ostrza – w zależności od twardości obrabianego przedmiotu wymagane są różne kąty ostrza. Informacje na temat właściwego kąta dla danego zastosowania można znaleźć w tabelach produkcyjnych.

- Nadmierna prędkość posuwu — przekroczenie zalecanych prędkości posuwu powoduje rozbicie krawędzi skrawających i punktu wiercenia, co prowadzi do rozdzielenia lub pęknięcia. Zmniejszyć prędkość posuwu, aby zmniejszyć ciśnienie wiercenia.

Wydajne wiercenie wymaga minimalizacji kosztów na otwór. Wiertła, które zużywają się zbyt szybko, wymagają przestojów w przypadku wymiany narzędzi, co zwiększa koszt otworu. Aby uniknąć zbyt częstej wymiany narzędzi:

- Sprawdzić, czy płyn chłodzący osiąga strefę skrawania.

- Przejrzyj parametry prędkości i posuwu.

- Użyj odpowiedniego narzędzia do danego zadania – odpowiednia geometria wiertła i punktu do konkretnego zastosowania może mieć ogromne znaczenie.

Wykruszone krawędzie skrawające nie wywiercą wysokiej jakości otworu. Wióry na krawędzi skrawającej mogą być spowodowane przez:

- Nadmierne bicie/luźne mocowanie.

- Nadmierna/nieprawidłowa prędkość i posuw.

- Nieużywanie lub nieodpowiednie użycie płynu tnącego.

Wióry, które się nie złamią, stają się długie i napięte, co wymaga przerw w pracy, aby odwinąć je z narzędzia. Aby utrzymać wióry w ryzach:

- Zwiększyć posuw.

- Sprawdź wiertło, aby upewnić się, że jest ostre.

- Rozważ zmianę na inną geometrię punktu wiercenia.

Jakie są typowe wskazówki i sztuczki wiercenia?

Należy przestrzegać tych ogólnych wytycznych, aby zapewnić opłacalne i zrównoważone wiercenie.

Krótsze wiertła zmniejszają zdolność wiertła do wędrowania lub błąkania się z punktu początkowego podczas procesu wiercenia. Dzięki temu krótsze wiertła zapewniają większą dokładność. Ponieważ są bardziej sztywne, są mniej podatne na pękanie i są łatwiejsze w użyciu w ograniczonych obszarach.

Samocentrująca geometria wiertła pozwala na precyzyjne i dokładne rozmieszczenie otworów, eliminując konieczność stosowania dodatkowych narzędzi do wyrównywania lub nadmiernej regulacji. Wiertło automatycznie wyśrodkowuje się w punkcie wyjściowym, zapewniając, że otwór jest idealnie dopasowany do wymagań części. Samocentrujące wiertła oszczędzają czas, upraszczają konfigurację i zmniejszają koszty na otwór.

Należy używać wierteł zaprojektowanych w celu ustalenia priorytetu bezpiecznego wiercenia i utrzymania pozycji podczas całego procesu wiercenia, aby zminimalizować niezamierzone ruchy lub odchylenia. Stabilność ma kluczowe znaczenie dla uzyskania dokładnych i spójnych wyników, szczególnie podczas pracy na delikatnych, złożonych częściach, gdzie precyzja jest najważniejsza.

Wydajne odprowadzanie wiórów i zapobieganie gromadzeniu się wiórów ma zasadnicze znaczenie dla płynnego wiercenia i maksymalizacji wydajności. Prawidłowe odprowadzanie wiórów skraca czas przestojów, zwiększa wydajność wiercenia i zwiększa ogólną wydajność procesu obróbki.

W przypadku wiercenia głębokich otworów i długich wierteł przekraczających 16XD konieczne będzie wiercenie pilotowe. Najpierw wiercenie otworu pilotowego usunie część materiału z przedmiotu obrabianego i zmniejszy siłę niezbędną do wytworzenia ostatniego otworu. Otwory prowadzące zmniejszają bicie otworu i zapewniają maksymalną dokładność.

W przypadku wiercenia na powierzchni kątowej należy wykonać obróbkę płaską za pomocą frezu walcowo-czołowego metodą interpolacji. Jeśli frezowanie nie jest możliwe, zmniejszyć posuw wiercenia o 50%, aż wiertło osiągnie pełne cięcie. Użyć wiertła z wieloma marginesami gruntu i zmniejszyć prędkość posuwu o 30 do 50% podczas wyjścia.

Aby wywiercić otwory poprzeczne, należy zmniejszyć posuw o 50% 3mm przed przekroczeniem i utrzymać niską prędkość posuwu do 3mm po przejściu przez otwór przecinający. Jeśli to możliwe, użyj wiertła o wielu marginesach, aby poprawić prowadzenie.

Ułożone w stos materiały mogą być wiercone skutecznie, o ile obrabiane przedmioty są bezpiecznie zamocowane, tak aby nie było między nimi szczelin powietrznych. Szczeliny powietrzne mają szkodliwy wpływ na odprowadzanie wiórów i powodują uszkodzenia wiertła.

Wybór najlepszego narzędzia dla danej aplikacji wiąże się z szerokim zakresem rozważań. Oprócz uniwersalnych geometrii wiertła, które są wszechstronne i przystosowane do zmieniających się zastosowań i potrzeb produkcyjnych, wybór wiertła o odpowiednich cechach, wymiarach, powłokach i charakterystyce cięcia będzie miał bezpośredni wpływ na wydajność.

Aby uzyskać zrównoważone wiercenie przy najbardziej efektywnym koszcie na otwór, skontaktuj się z ekspertem firmy Seco, aby znaleźć odpowiednie narzędzie do swojej pracy lub spróbuj zasugerować.