Secon asiantuntijat vastaavat porauskysymyksiisi

Oikean poran valinta sovellukseesi on tärkeätä kestävän ja kustannustehokkaan porauksen kannalta. Olipa sinulla kysyttävää poran geometriasta ja koostumuksesta, pinnoitteista tai jäähdytysnesteestä, Secon asiantuntijoilla on tarvitsemasi vastaukset, jotka minimoivat reikäkohtaiset kustannukset.

Sisällysluettelo

Mistä materiaaleista porat on tehty ja mitä niillä voidaan koneistaa?

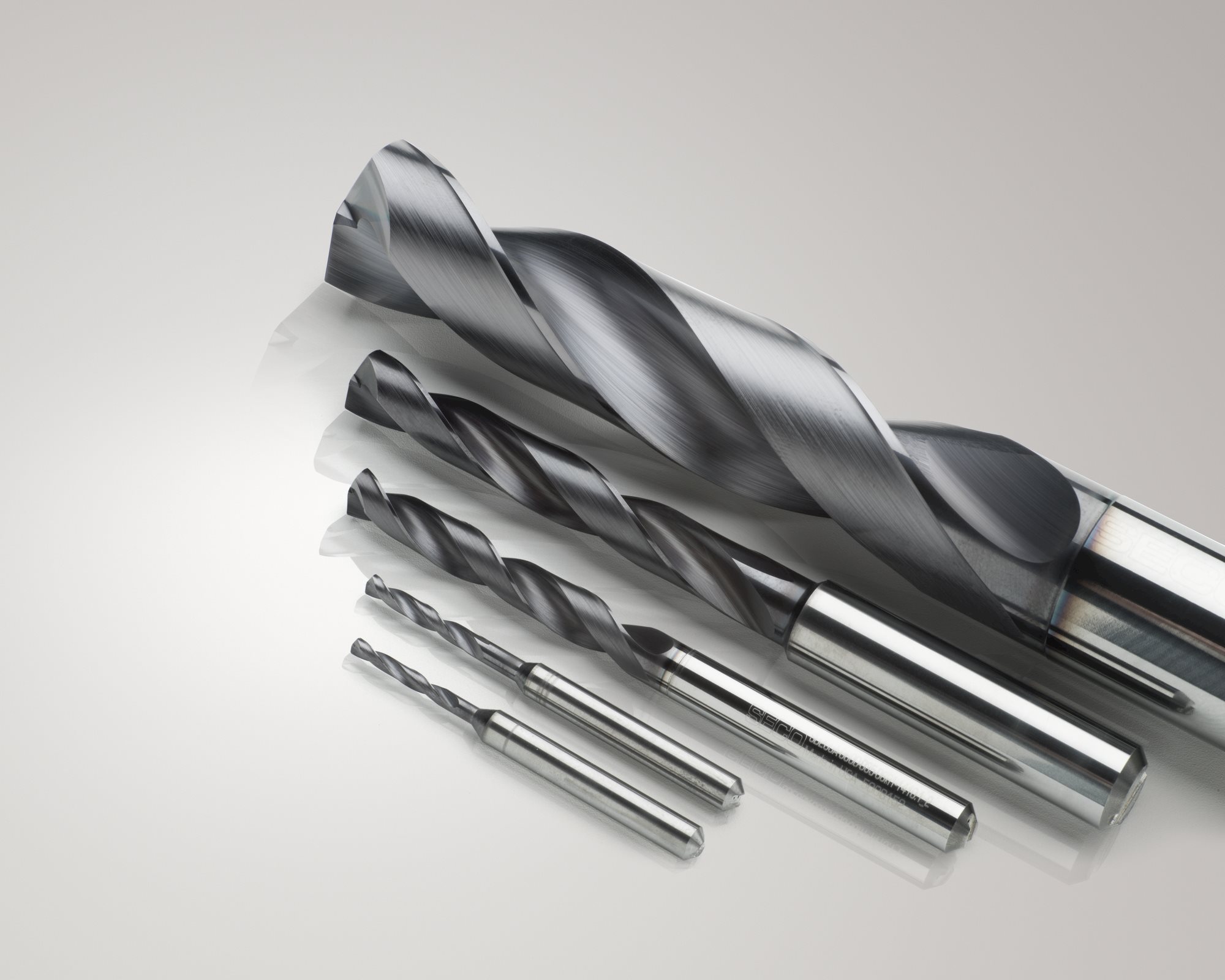

Poran valinta vaihtelee sen käytön ja sovelluksen mukaan. Yleensä poramateriaaleja on saatavana kolmessa kategoriassa.

HSS-porat ovat hyvä valinta pehmeiden terästen ja muovin poraamiseen. Ne ovat taloudellisia ja soveltuvia moniin eri sovelluksiin.

5-8 % koboltin lisäys HCSCO-porat tarjoavat paremmat kovuus- ja kulumisominaisuudet ja soveltuvat teräksen, valuteräksen, titaanin ja muiden kovien materiaalien poraamiseen.

Kovametalliporat säilyttävät terävyyden paremmin kuin mikään muu poramateriaali ja ne sopivat parhaiten kovemmille materiaaleille, mukaan lukien keramiikka, lasi, ruostumaton teräs ja valurauta. Vaikka kovametalliporat "ylittävät" kaikki muut poramateriaalit, ne ovat hauraita ja kalliimpia.

Porat voidaan räätälöidä käytännössä mihin tahansa mittaan sovelluksen mukaan. Teollisuuden standardit ovat kuitenkin määrittäneet tietyt porakoot, joita valmistetaan yleisimmin.

Porapituudet vaihtelevat, mutta on määritelty muutamia tyyppejä :

- Yleiskäyttö, kierukkaporat – Yleisin yleisporatyyppi, joka on tehty monenlaisiin sovelluksiin ja joissa yhdistyy vahvuus ja tarkkuus.

- Lyhyet kierukkaporat – Näissä porissa on lyhyemmät lastu-urat mikä lisää lujuutta ja jäykkyyttä.

- Porrasporat – Nämä ovat lyhyimpiä vakioporanteristä, joiden jäykkyys vähentää taipumaa.

- Erikoispitkät kierukkaporat– Suunniteltu poraamaan syviä reikiä, pidennetyissä porissa on pitkät lastu-urat.

- Pitkät kierukkaporat – Nämä porat sijoittuvat mitoiltaan yleis- ja erikoispitkien väliin.

Poran geometrialla on monimutkainen suhde poran eri kulmien ja näkökohtien välillä. Poran pituus ja halkaisija sekä sen lastuamissärmien muotoilu, lastu-uran profiili ja kärkikulman iskunsitkeys, tarkkuus ja kestoaika.

Poran geometrialla on monimutkainen suhde poran eri kulmien ja näkökohtien välillä. Poran pituus ja halkaisija sekä sen lastuamissärmien muotoilu, lastu-uran profiili ja kärkikulman iskunsitkeys, tarkkuus ja kestoaika.

Näiden tekijöiden optimointi sovellukseen, tuotantotavoitteisiin ja työkappaleeseen on välttämätöntä tehokkaan ja kustannustehokkaan porauksen kannalta.

Huomiotavat pora geometrian osat ovat:

- Kärkikulma – Kärkikulma määrittää kärjen vaeltamisen, keskittämisen helppouden, lämmönjohtavuuden ja lastunpoiston.

- Pääsärmät – Poikkisärmä yhdistää pääsärmät, jotka suorittavat varsinaisen porausprosessin.

- Poikkisärmä – Poran kärjen keskellä sijaitseva poikkisärmän pituus määrittää poran terävyyden.

- Lastutilan muoto – Helpottaa lastunpoistoa ja jäähdytysnesteen virtausta.

- Ohjausreunat – Ohjaavat poraa / tukevat poraa po.

Poran kierukkakulma on poran etureunan ja sen akselin välinen kulma. Kierukkakulmat ovat yleisimmin 18 ja 45 asteen välillä. 30 astetta on tyypillinen arvo. Suuremmat kierukkakulmat muodostavat tiukasti kääntyviä lastuja. Pienemmät kierukkakulmat muodostavat ohuempia suorempia lastuja. Kierukka - ja rintakulma vaikuttavat myös lämpötilaan ja poran kestoaikaan.

Suuria kierukkakulmia käytetään yleensä porattaessa pehmeämpiä materiaaleja, pienempiä kulmia kovemmille materiaaleille, jotka tuottavat pienempiä, lyhyempiä lastuja.

DIN 1836 käsittelee kierukkakulmia kolmessa ryhmässä:

- N-tyyppi – Tyypillinen materiaaleille, joilla on normaali kovuus, kuten ei-rautametallit ja valurauta. N-tyyppi ei sovellu pehmeille materiaaleille.

- H-tyyppi – Matalamman nousun kierukkakulmat hauraille materiaaleille, kuten teräkselle, kovalle muoville ja laminaateille.

- W-tyyppi – Tiukasti kierretty kierukkakulma, joka tuottaa pitkiä, käpristyneitä lastuja pehmeissä muoveissa ja metalleissa.

Poran lastuavat särmät on yhdistetty poikkisärmällä ja ne vastaavat varsinaisesta porausprosessista. Pitkä lastuava särmä tarjoaa paremman suorituskyvyn.

Löydä oikea pora oppaastamme Koneistussovellusten, myös reikien valmistuksen tavoitteena on pitää työkalu- ja käyttökustannukset alhaisina ja

tuotanto korkeana. Vaikka monet konepajat harkitsevat huolellisesti jyrsintään ja sorvaukseen käyttämiään työkaluja,

he eivät ehkä pidä reikien valmistuksen työkalujen valintaa yhtä kriittisenä päätöksenä, mutta se on. Vinkit ovat aina tervetulleita. Lue lisää |

Mitä pinnoitteita on saatavilla ja mitkä sopivat parhaiten tiettyyn käyttötarkoitukseen?

Porille on saatavana useita pinnoitteita, joista jokaisella on erityisiä etuja ja jotka sopivat paremmin tiettyihin sovelluksiin kuin muut. Kuten useimmissa työkalunvalintakysymyksissä, paras vastaus riippuu ensisijaisesti sovelluksesta ja työkappaleesta. Poran pinnoite pidentää myös käyttöikää, mikä pienentää reikien valmistuksen kokonaiskustannuksia.

Porille on saatavana useita pinnoitteita, joista jokaisella on erityisiä etuja ja jotka sopivat paremmin tiettyihin sovelluksiin kuin muut. Kuten useimmissa työkalunvalintakysymyksissä, paras vastaus riippuu ensisijaisesti sovelluksesta ja työkappaleesta. Poran pinnoite pidentää myös käyttöikää, mikä pienentää reikien valmistuksen kokonaiskustannuksia.

Pinnoitus suoritetaan yleensä prosessilla, jota kutsutaan fyysiseksi höyrypinnoitukseksi (PVD). Se on fyysinen prosessi, jossa tuotetaan materiaalihöyryä kuumentamalla tai sputteroimalla, joka kerrostetaan päällystettävälle esineelle.

Yleisimmät porien pinnoitteet ovat:

- TiN, titaaninitridi,koostuu titaanista ja typestä, jonka on osoitettu kaksin- jopa nelinkertaistavan poran kestoajan yleisporauksessa.

- TiAIN, titaanialumiini nitridi,joka voi pidentää työkalun kestoaikaa jopa 10 kertaiseksi. Erinomainen lämmön- ja hapettumiskestävyys. Sopii seostetuille ja ruostumattomille teräksille keskisuurilla ja suurilla lastuamisnopeuksilla.

- TiCN, titanikarbonitridi, erittäin korkea kovuus ja kulutuskestävyys ja se voi pidentää työkalun kestoaikaa jopa viisi kertaa päällystämättömiin työkaluihin verrattuna. Sopii parhaiten pronssi- ja kupariseoksille, alumiinipronssille sekä nikkeliseoksille.

- ALTiN, alumiinititaaninitridi tarjoaa erinomaisen kovuuden porattaessa korkeissa lämpötiloissa erittäin kovia tai hankaavia työkappaleita.

Pinnoitettujen porien ensisijainen haittapuoli on kuitenkin, että niitä ei aina voida teroittaa uudelleen.

Millaisia jäähdytysnesteitä on saatavilla ja miten niitä tulisi käyttää?

Jäähdytysneste ja voitelu porausprosessin aikana parantavat merkittävästi työkalun käyttöikää, lastunpoistoa ja reiän laatua erityisesti kovissa työkappaleissa, kuten seostetuissa tai ruostumattomissa teräksissä. Lämmön minimoiminen on vieläkin tärkeämpää porauksessa, koska suurin osa energiasta muuttuu lämmöksi. Porissa, joissa on useita ohjausreunoja, reiän pinnan ja työkalun välillä on enemmän kosketusta, mikä tekee lämmön hallinnasta entistä tärkeämpää.

Saatavilla on useita erilaisia jäähdytysnesteitä, ja valinta riippuu sovelluksesta. Niiden joukossa ovat:

- Lastuamisöljyt – tunnetaan myös puhtaina öljyinä, ovat 100 % maaöljyä tai mineraaliöljyä, jota käytetään avennuksessa, kierteityksessä ja syvien reikien porauksessa. Ne soveltuvat erityisesti superseosten ja ruostumattoman teräksen poraukseen.

- Vesiliukoinen leikkausöljy – Vaikka vesiliukoisella öljyllä ei olekaan puhtaiden öljyjen voitelukykyä, se on monipuolisempaa ja sitä voidaan käyttää monissa erilaisissa kevyiden ja keskipitkien reikien porauksessa.

- Synteettiset ja puolisynteettiset nesteet – Tarjoavat jäähdytystä ja voitelua kohtalaisissa ja raskaissa sovelluksissa.

Läpijäähdytystä suositellaan aina poraukseen ja se on paras vaihtoehto koville materiaaleille, kuten superseoksille ja ruostumattomalle teräkselle. Tehokasta jäähdytystä varten porissa on jäähdytyskanavat, jotka ohjaavat jäähdytysnesteen suoraan lastuamisalueelle.

Jos käytetään ulkoista jäähdytysnestettä, on tärkeää varmistaa, että virtaus suuntautuu mahdollisimman samansuuntaisesti poraan, kun se saavuttaa lastuamisalueen. Hyväksyttävän lastunpoiston saavuttamiseksi suurin suositeltu poraussyvyys ulkoisella jäähdytyksellä ei saa olla yli 3X halkaisijaa ja on vähennettävä lastuamisnopeutta 20 % verrattuna operaatioihin, joissa käytetään sisäistä jäähdytystä.

Mitkä ovat yleisimmät ongelmat ja ratkaisut?

Vaikka ongelmia voi olla useita, ylivoimaisesti huolestuttavin on poran rikkoutuminen. Rikkoutuneet työkalut on luonnollisesti vaihdettava ajan ja rahan kustannuksella, mutta ne lisäävät myös romutettujen osien riskiä.

Joitakin poran rikkoutumisen syitä ovat:

- Väärä lastuamisnopeus – Halkaisijaltaan suuret porat toimivat pienemmillä nopeuksilla kuin halkaisijaltaan pienet porat. Liian nopea tai hidas poraus voi saada porat takertumaan ja murtumaan. Työkappaleen kovuus määrää myös porausnopeuden. Katso oikea nopeus valmistajan taulukoista.

- Liiallinen paine pohjareiän lopussa – Reiän pohjalle kertynyt lastu riittämättömän poiston vuoksi voi aiheuttaa rikkoutumisen. Vähennä painetta/syöttöä, kun lähestyt pohjaa.

- Tukkeutuneet lastu-urat – Jos lastut tukkivat poran lastutilan, niin pora tarttuu reikään ja rikkoontuu. Valitse pora, jossa on leveämmät lastu-urat ja/tai vedä pora pois säännöllisin väliajoin.

- Väärä kärkikulma sovellukseen – erilaisia kärkikulmia tarvitaan työkappaleen kovuuden mukaan. Katso valmistajan taulukoista oikea kärkikulma sovelluksellesi.

- Liian suuri syöttönopeus – Suositeltujen syöttöarvojen ylittäminen rikkoo lastuamissärmät, ohjausureunat ja porakärjen, mikä johtaa rikkoutumiseen. Pienennä syöttönopeutta porauspaineen vähentämiseksi.

Tehokas poraus vaatii reikäkohtaisten kustannusten minimoimista. Liian nopeasti kuluvat porat aiheuttavat koneseisokkeja työkalujen vaihtamiseen, mikä lisää kustannuksia reikäkohtaisesti. Voit välttää työkalujen liiallisen vaihtamisen:

- Tarkista jäähdytysneste varmistaaksesi, että se saavuttaa lastuamiskohdan.

- Tarkista lastuamisparametrit.

- Käytä työhön oikeaa työkalua – sovellukseesi sopiva pora- ja kärkigeometria voi olla ratkaiseva.

Halkeilleet lastuamissärmät eivät poraa laadukasta reikää. Särmän halkeilun voivat aiheuttaa:

- Liiallinen heitto/löysä istukka.

- Liiallinen/sopimaton nopeus tai syöttö.

- Lastuamisnesteen käyttämättä jättäminen tai riittämätön virtaus / paine.

Huono lastunhallinta, pitkät spiraalilastut johtavat usein operaation keskeytykseen lastujen poiston ajaksi. Lastunhallinta kuriin seuraavasti:

- Lisää syöttöä

- Tarkista pora varmistaaksesi, että se on terävä.

- Harkitse vaihtamista toiseen kärkigeometriaan.

Yleisimmät vinkit poraukseen

Noudata näitä yleisiä ohjeita kustannustehokkaaseen ja kestävään poraukseen.

Lyhyemmät porat vähentävät poran mahdollisuutta siirtyä aloituspisteestään porauksen aikana. Siksi lyhyemmät porat ovat tarkempia. Koska ne ovat jäykempiä, ne eivät todennäköisesti rikkoudu ja niitä on helpompi käyttää ahtaissa sovelluksissa.

Itsekeskittyvä poran geometria mahdollistaa tarkan reikien sijoittumisen, mikä eliminoi ylimääräisten kohdistustyökalujen tai liiallisen säädön tarpeen. Pora keskittää itsensä automaattisesti aloituspisteeseen varmistaen, että reikä on täydellisesti sijoitettu osavaatimusten mukaisesti. Itsekeskittyvät porat säästävät aikaa, yksinkertaistavat asetuksia ja pienentävät reikäkohtaisia kustannuksia.

Valitse pora, joka on suunniteltu suoritettavaan operaatioon ja joka säilyttää asentonsa koko prosessin ajan. Näin minimoidaan ylimääräiset häiritsevät liikkeet tai poikkeamat. Vakaus on ratkaisevan tärkeää tarkkojen ja luotettavien lopputulosten saavuttamiseksi, varsinkin kun työstetään herkkiä, monimutkaisia osia, joissa tarkkuus on ensiarvoisen tärkeää.

Tehokas lastujen poisto ja lastun kertymisen estäminen ovat välttämättömiä sujuvan porauksen ja tuottavuuden maksimoimiseksi. Oikea lastujen poisto vähentää seisokkeja, parantaa porauksen luotettavuutta sekä koneistusprosessin yleistä tuottavuutta.

Syvien ja pitkien reikien poraamiseen, jotka ylittävät 16XD, tarvitaan pilottipora. Esireiän poraaminen poistaa osan työkappaleen materiaalista ja vähentää lopullisen reiän koneistamiseen tarvittavaa voimaa. Esireiät vähentävät mahdollista heittoa ja varmistavat maksimaalisen tarkkuuden.

Jos reikä sijaitsee vinossa pinnassa, niin on hyvä koneistaa siihen taso vaikkapa varsijyrsimellä. Jos jyrsintä ei ole mahdollista, vähennä syöttöä 50 %, kunnes pora on saavuttanut täyden halkaisijan. Käytä poraa, jossa on useita ohjausreunoja ja vähennä syöttönopeutta 30–50 % läpimenon aikana.

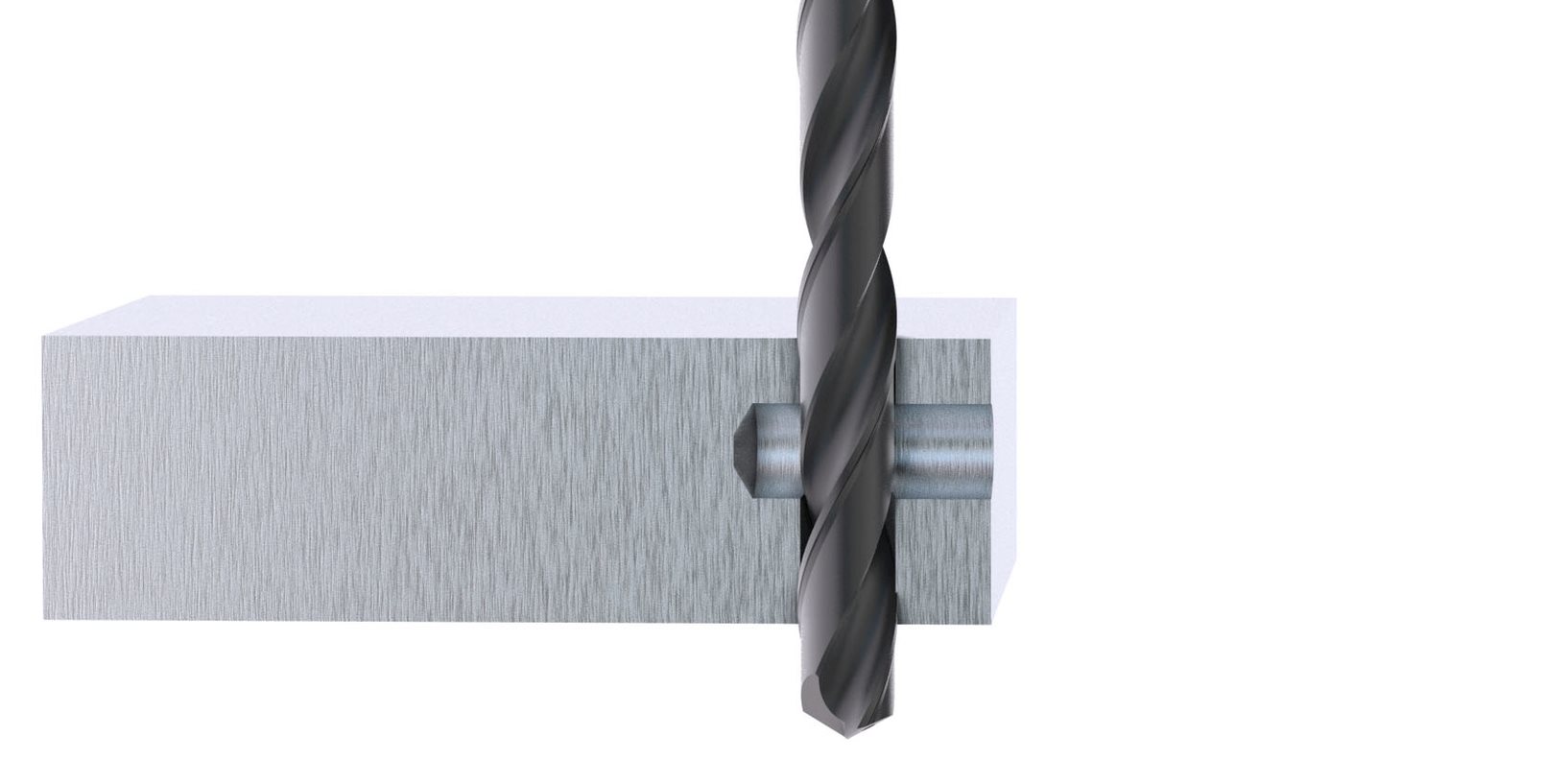

Risteävissä rei'issä vähennä syöttöä 50 % 3 mm ennen risteystä ja säilytä matala syöttönopeus 3 mm risteysreiän ohituksen jälkeen. Jos mahdollista, käytä useiden ohjausreunoja poran ohjauksen parantamiseksi.

Pinottuja materiaaleja voidaan porata tehokkaasti, kunhan työkappaleet on kiinnitetty kunnolla niin, ettei niiden väliin jää ilmarakoja. Ilmavälit vaikuttavat haitallisesti lastunpoistoon ja voivat aiheuttaa porarikon.

Soveliaimman poran valinta tiettyyn sovellukseen sisältää monenlaisia näkökohtia. Monipuoliseen piensarjatuotantoon sopivan yleisporan geometrioiden lisäksi oikeanlaisten optimoitujen ominaisuuksien, mittojen, pinnoitteiden ja lastuamisominaisuuksien omaavan poran valinta vaikuttaa suoraan tuottavuuteen.

Kestävää kehitystä tukevaa reikien valmistusta, tehokkaimmalla reikäkohtaisella hinnalla, ota yhteyttä Secon asiantuntijaan tai kokeile Suggest.