与 Seco 的专家一起提升螺纹质量和成本效益

您对丝锥了解得越多,就越能提高螺纹质量和成本效益。无论您对打底孔、螺旋尖、直槽还是螺纹成型丝锥有疑问,山高专家都能为您提供所需的答案。哪种丝锥最适合我的应用?

选择正确的丝锥时,最初要考虑的是要攻丝的孔的尺寸,以及它是盲孔还是通孔;所需的螺纹类型、尺寸和公差;以及所涉及的工件材料的特性。然后,优化您的特定螺纹加工应用将取决于丝锥几何形状、容屑槽和倒角类型。

被攻丝的孔类型决定了丝锥几何形状的选择。丝锥槽样式包括直槽、螺旋槽以及直槽和螺旋槽头的组合

丝锥容屑槽 – (槽的角度)

- 直槽:这些丝锥主要推荐用于产生短切屑的零件材料。丝锥槽仅排出部分切屑,这些切屑沿轴线缓慢移动,这就是它们非常适合通孔应用的原因。这些丝锥可处理高达 1.5 倍丝锥直径的螺纹长度。

- 带螺旋尖的直槽:专为通孔设计,这些丝锥可螺纹到孔的整个长度。与 B 型倒角一起使用 (参见下面的倒角部分),这些丝锥的螺旋点沿进给方向移动紧紧压制的切屑,并防止凹槽堵塞。这也使冷却液能够更自由地到达切削区域。这些丝锥可产生高达 3 倍丝锥直径的螺纹长度。

- 螺旋槽:对于产生长切屑的工件材料,螺旋槽丝锥在从孔到刀柄的方向上提供良好的排屑。根据孔径,这些丝锥可以加工最大 2.x 丝锥直径的螺纹。

切削倒角

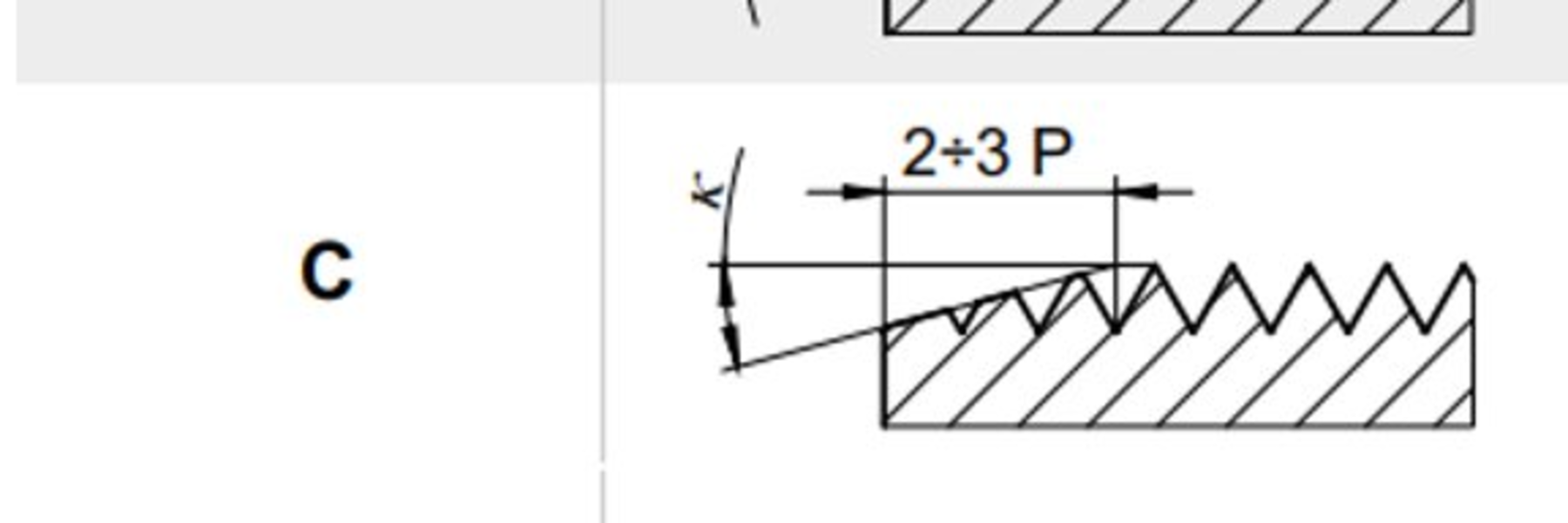

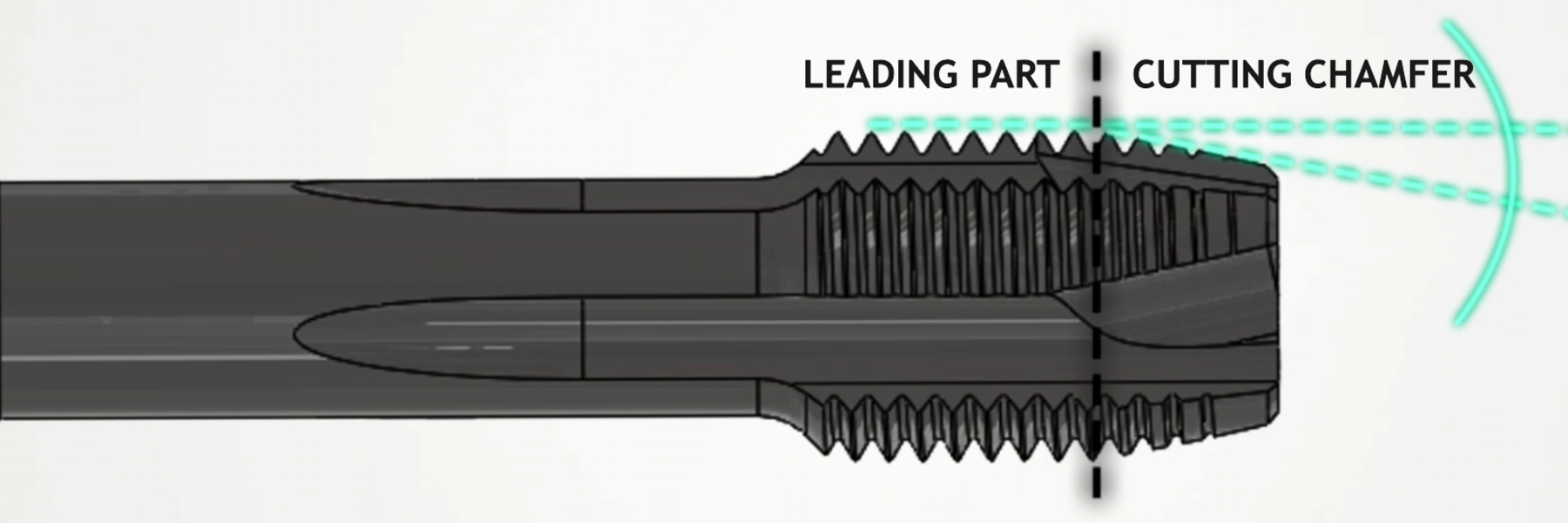

丝锥倒角是螺纹的锥形,将切削作用分布在多个齿上。通常,要攻丝的孔类型决定了要使用的正确倒角类型。有三种常见的倒角类型:B、C 和 E。

- 倒角类型 B = 3.5 – 5 x 螺纹。长倒角:提供高扭矩和最佳表面质量。这种倒角在倒角处产生薄切屑和低压,同时确保更长的刀具寿命。最常用于螺旋尖丝锥。

- 倒角类型 C = 2 – 3.5 x 螺纹。中等倒角:这种倒角的特点包括低扭矩、良好的表面质量、正常的切屑厚度和中等倒角压力。 这是一种标准设计,其刀具寿命良好,最常用于盲孔和螺旋槽丝锥。

- 倒角类型 E = 1.5 – 2 x 螺纹。短倒角:用于低扭矩和良好的表面质量。倒角在倒角处产生厚切屑和高压。当孔底部的间隙有限时,它被认为是一种极端设计。

切削丝锥和成型丝锥有什么区别?

丝锥通过从孔中切削和去除材料,或者在不去除材料的情况下将材料推入并形成所需的形状来形成螺纹。这两种方法都有优点和缺点。

为什么要考虑涂层丝锥?

许多策略都可用于提高丝锥性能。硬质刀具涂层可增加润滑性,实现更好的切屑流动和排屑,最大限度地减少积屑瘤,改善表面光洁度并减少磨料磨损。涂层还可以硬化丝锥表面,并在切削刃和工件之间提供热障。

涂层材料,最常见的是氮化钛,通过称为物理气相沉积 (PVD) 的工艺涂覆到丝锥的切削刃上。PVD 使用加热或溅射等物理过程产生材料蒸汽,然后将其沉积在被涂层物体上。

光滑的 PVD 涂层具有低摩擦系数、高硬度和耐磨性,有助于提高攻丝精度并延长刀具寿命。其他涂层材料(如碳氮化钛)具有更高的耐磨性,而氧化铝化合物具有更强的耐高温性。

是否需要冷却液,应如何使用?

攻丝过程中的冷却液和润滑可显著提高刀具寿命和螺纹质量,尤其是对合金或不锈钢等韧性好的工件在摩擦提高切削温度的情况下。

典型的攻丝乳化冷却剂含有 8-12% 的油。另一种替代方案是微量润滑 (MQL),它具有良好的润滑和冷却质量,同时也限制了与油基冷却剂相关的环境和健康问题。螺纹液和浆料通常是手动涂抹的,当没有机会连续使用冷却液时很有用。

对于韧性好的材料,最佳选择是使用带有冷却通道的内冷刀具,该冷却通道将冷却液直接引导至切削区域。对于不同的性能水平,SECO 提供 T32 和 T34 系列切削丝锥以及 T33 成型丝锥系列,以满足车间的特定螺纹加工需求。

对于盲孔攻丝,考虑使用内轴向切削头系统,而通孔攻丝最适合内径向切削头系统。

在此处了解更多信息

使用我们的指南/白皮书优化您的攻丝

特定孔尺寸的推荐丝锥直径通常可从样本和在线资源获得。

但是,丝锥柄尺寸取决于孔在零件上的位置。加固柄在以下情况下有效

进入孔是畅通无阻的,但是当孔靠近零件壁或其他特征时,可能需要

选择减少或加长的刀柄长度以避免碰撞。

|

应该根据性能还是通用性来选择丝锥?

整体车间成本效益和可持续性涉及平衡刀具性能与通用性。虽然性能有利于刀具寿命和产量,但高性能丝锥价格昂贵。通用性,同时控制库存成本,尤其是在多品种/小批量制造中,可能无法承受具有挑战性的应用和耐热材料等特殊工艺。

然而,可以有效地应用于各种工件材料的刀具可以降低库存成本并简化刀具选择。

![]()

有哪些常见的攻丝问题和解决方案?

加工过程中螺纹尺寸缩小

螺纹过紧且公差低于预期,通常出现在不锈钢或合金钢的螺纹加工中,这些螺纹在加工过程中会产生高温。当丝锥停在孔的底部时,材料开始冷却,螺纹尺寸减小。

一种特殊涂层的高性能丝锥,如山高 T34 系列,其顶层由碳制成,可以消除这个问题。此外,使用推荐的冷却液和适当的刀具几何角度将解决此问题。

所加工螺纹的螺距过大

在某些情况下,如果螺旋槽丝锥没有在柔性浮动刀架中固定适当的刃口处理,则可能会以超出预期的速度被拉入孔中,从而导致螺纹尺寸和螺距不正确。

要纠正这种情况,请选择具有较低螺旋角的丝锥,并使用刚性刀柄或具有最小轴向补偿的刀柄。

取出时切屑缠绕在丝锥上

为了改善切屑形成,以便更容易排空,请提高切削速度。然而,切削速度的提高会影响刀具磨损和寿命,这需要定期、有条不紊地检查刀具。

螺纹攻丝的基本步骤是什么?

最初在孔位使用中心钻(仅当使用高速钢制成的钻头时)可以通过正确尺寸的丝锥底孔钻进行精确定位。丝锥和成型丝锥的钻孔直径会有所不同。请参阅制造商的表格,了解与预期丝锥尺寸相关的钻头直径。SECO 成型丝锥的柄上有激光标记,用于指定正确的钻头直径。

虽然某些丝锥尺寸批准了特定的钻头尺寸,但有时使用比推荐尺寸稍大的钻头会有所帮助。例如,使用 5.1 mm 直径的钻头代替推荐的 5 mm 直径,可以去除更多的材料并减轻丝锥上的应力。使用尽可能大的丝锥钻头直径可以降低攻丝切削力并延长刀具寿命。

钻孔完成后,应使用塞规检查孔径,以确认孔符合尺寸和公差规格。

在攻丝前对孔口进行倒角将使丝锥更容易进入孔中并改善排屑。攻丝作的最后一步是使用合适的螺纹塞规检查螺纹精度。

如何防止攻丝时刀具破损?

攻丝过程中最大的问题之一是丝锥破损。一般来说,攻丝通常是零件的最后一道工序,车间已经在该过程中投入了大量的加工时间(和费用)。此时报废零件是一个严重的问题。

避免丝锥破损的提示:

- 仔细匹配丝锥几何角度、零件对齐和机床。

- 遵循丝锥制造商的切削参数和建议。

- 按预定的时间间隔检查切削刃,因为容屑槽损坏会导致性能不佳和破损。

- 攻丝前检查孔表面质量和直径。

- 注意机床功耗的变化和异常噪音。

使用机床攻丝需要丝锥进入孔的进给率与其径向旋转紧密匹配。使用浮动丝锥刀柄可以实现此目标。刀柄的内置浮动允许以与主轴速度和螺距成比例的进给速率拉入或拉出丝锥。

为了获得最大的螺纹加工一致性,机床制造商提供刚性攻丝选项,这些选项可自动匹配丝锥进给率、转速和螺距,使用户能够最大限度地发挥丝锥的全部潜力,同时降低破损的可能性。

使用什么样的材料,加工什么样的材料?

山高螺纹丝锥拥有 800 多种独特的产品,可以在各种材料上加工盲孔和通孔,包括 ISO P(钢)、M(不锈钢)、N(铝)和 K(铸铁)材料。为了满足几乎所有的应用和加工参数,我们的丝锥使用了多种材料,包括:

- HSSE – 含有 5-8% 的钴以提高红硬性。

- HSSE-粉末金属 (PM) – 用于可能存在振动的高性能应用。