セコ・ツールズのエキスパートがタップ加工の品質とコスト効率を向上

タップ工具についての知識は、タップ加工を高品質にして、生産コスト効率を向上させることができます。ボトミングタップ、スパイラルタップ、ストレートタップ、などのタップ工具に関する質問に、セコ・ツールズのエキスパートがお答えします。

目次

適切なタップ工具を選択する際に最初に考慮するべき内容は、タップ加工する穴の寸法と、それが止まり穴であるか貫通穴であるかの確認と、加工対象のねじ形状、ねじ寸法、要求公差等級、および関連する被削材の特性を知ることが重要です。次に、タップ形状、フルート、面取り状態によって、特定のタップ加工アプリケーションを最適化します。

タップ加工するネジ穴の形状によって、タップ工具の形状の選択が決まります。タップ工具のフルート形状には、ストレート、スパイラル、ストレートとスパイラルのコンビネーションがあります。

- ストレートフルート:これらのタップ工具は、主に短い切り屑を生成する被削材の加工に推奨されます。タップフルートは、生成された切り屑を、工具軸に沿ってゆっくりと移動する一部の切り屑のみを排出する構造のため、貫通穴での加工用途に適しています。これらのタップ工具は、タップ直径の 1.5 倍までのねじ長さの加工に適用します。

- スパイラル先端刃形状のストレートフルート:貫通穴用に設計されたこれらのタップ工具は、穴の全長でのタップ加工ができます。B タイプの面取り (下記の面取り形状図を参照) と組み合わせて使用すると、これらのタップのスパイラル 先端刃が強く押しつぶされた切り屑を工具送り方向に移動させ、フルートの詰まりを防ぎます。これにより、クーラントが切削ゾーンに十分に供給されるようになります。これらのタップ工具は、タップ直径の 3 倍までのねじ長さの加工に適用します。

- スパイラルフルート:長い切り屑が生成される被削材の場合、スパイラルフルートタップ工具は、ねじ穴からシャンク方向への切り屑が排出性に優れています。これらのタップ工具は、ねじ穴の直径に応じて、タップ直径の最大 2 倍のねじ長さの加工に適用します。

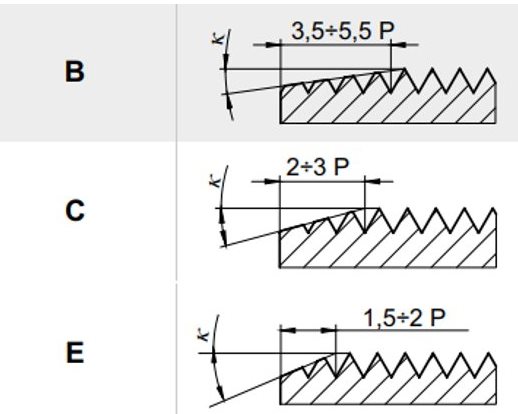

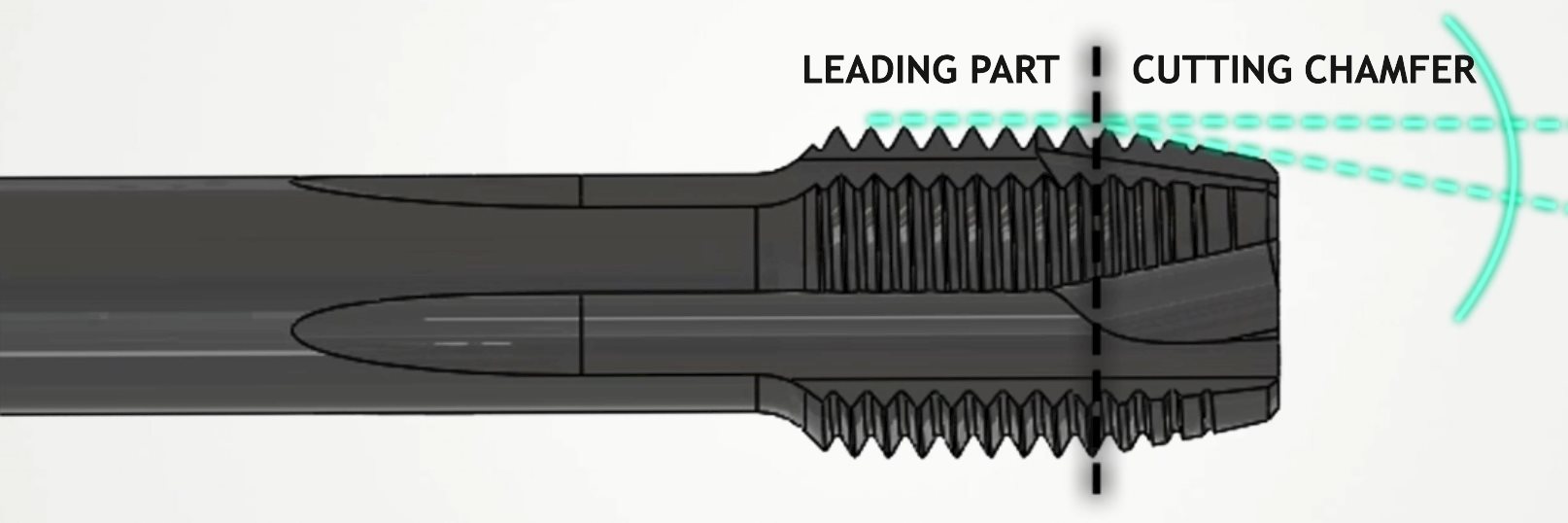

タップの面取り加工は、複数の切れ刃に切削加工を分散させるためのテーパ刃形状です。通常、タップ加工するねじ穴の形状によって、使用する適切な面取り形状が選定されます。一般的な面取り形状には、次の三種類があります。B、C、および E

タップの面取り加工は、複数の切れ刃に切削加工を分散させるためのテーパ刃形状です。通常、タップ加工するねじ穴の形状によって、使用する適切な面取り形状が選定されます。一般的な面取り形状には、次の三種類があります。B、C、および E

面取りタイプ B = 3.5–5 x ねじ山大きな面取り:高い切削トルクを要しますが、最高の加工表面品質を得ることができます。この面取り刃によって、薄い切り屑生成と低い切削圧力が得られ、より長い工具寿命が保証されます。一般的には、スパイラル先端刃タップ工具が最も使用されます。

面取りタイプ C = 2 - 3.5 x ねじ山中程度の面取り:この面取りの特徴は、切削圧力が中程度なので、低い切削トルクで良好な加工表面品質が得られ、適切な切り屑厚さの加工が可能なことです。 これは、工具寿命が長いと評価されている標準的な仕様で、止まり穴やスパイラルフルートタップ工具に最も多く使用されます。

面取りタイプ E = 1.5 – 2 x ねじ山小さい面取り:低い切削トルクと良好な加工面品質を得ることができます。面取り加工では厚い切り屑を生成し、高い切削圧力を要します。これは、穴の底部のクリアランスが限られている場合に使用される特別な設計仕様とされています。

カッティングタップとフォーミングタップの違いは何ですか?

タップ加工は、ねじ穴から被削材を切断して除去するか、材料を除去せずに被削材を押し込んで必要な形状に成形することによって、ねじ山を形成します。どちらの製造方法にも利点と欠点があります。

タップ加工のパフォーマンスを向上させるために、いくつかの対応策が適用されています。硬質コーティング被膜層は潤滑性を高めて切り屑の流れと排出性を改善し、構成刃先付着を最小限に抑え、加工表面仕上げを改善し、工具摩耗を低減します。また、コーティング被膜はタップ工具表面を硬質化し、切れ刃と被削材の間に耐熱性被膜層を生成します。

コーティング材料 (ほとんどの場合は窒化チタン) は、物理的蒸着 (PVD) と呼ばれるプロセスによってタップ工具の切れ刃に積層されます。PVD コーティングでは、加熱やスパッタリングなどの物理プロセスを使用してターゲット材料の雰囲気を生成し、その雰囲気をコーティング対象の表層に積層させます。

滑らかな PVD コーティング被膜は、高い硬度と耐摩耗性とともに低い摩擦係数を特徴としており、タッピング精度と工具寿命の延長に貢献します。炭窒化チタンなどの他のコーティング材料は、高度な耐摩耗性を備えており、そして酸化アルミニウム化合物は切削時の高切削温度に対する優れた耐性を備えています。

クーラントは必要ですか、そしてどのように使用するのですか?

タップ加工でのクーラント供給と潤滑効果は、特に合金鋼やステンレス鋼などの強靭な被削材加工時の摩擦による切削温度が上昇する場合には、工具寿命とねじの加工精度と品質の向上に有効に機能します。

タップ加工用途の一般的なエマルジョンクーラントには 8-12% の油分が含まれています。代替手段である極微量潤滑切削油供給 (MQL) は、良好な潤滑環境および冷却効果品質を確保すると同時に、油脂ベースに関連する環境維持および健康上の問題への影響への軽減に有効です。タップ用切削液とペーストは通常手作業で塗布され、クーラント供給を連続的に供給する機能がない場合に適用される方法です。

タップ加工用途の一般的なエマルジョンクーラントには 8-12% の油分が含まれています。代替手段である極微量潤滑切削油供給 (MQL) は、良好な潤滑環境および冷却効果品質を確保すると同時に、油脂ベースに関連する環境維持および健康上の問題への影響への軽減に有効です。タップ用切削液とペーストは通常手作業で塗布され、クーラント供給を連続的に供給する機能がない場合に適用される方法です。

硬く強靭な被削材に最適な適用加工は、クーラントを切削ゾーンに直接供給できる機能を備えた内部クーラント供給工具を選択することです。セコ・ツールズでは、多様な加工環境での製造を実現するために、T32およびT34シリーズの切削タップと、T33シリーズの成形タップを準備しており、様々なねじ加工ニーズに対応できます。

止まり穴のタップ加工の場合は、軸心部吐出での内部クーラント供給の適用を検討し、一方、貫通穴のタップ加工は、軸外周部吐出での内部クーラント供給が最適です。

ガイド/ホワイトペーパーを参照して、ねじ切りタップ加工を最適化 ねじ径サイズに推奨されるタップ工具径に関する情報は、カタログやオンラインソースから入手できます。

ただし、タップシャンクの形状仕様は、保持部穴の位置形状によって異なります。強化シャンク仕様が効果を発揮するのは

ねじ穴へのアクセスは妨げませんが、ねじ穴が壁やその他の治具に近い場合は、ねじ穴へのアクセスが困難な場合があり

干渉を避けるために、シャンク長さを短くするか長くするかを検討してください。 詳細はこちら |

工場のコスト効率と環境維持の持続可能性には、工具のパフォーマンスと汎用性のバランスが関係します。パフォーマンスは工具寿命と生産効率に有利ですが、高性能タップ工具は工具費が高価です。工具の汎用性は、特に多品種少量生産環境においての在庫コスト管理には有効ですが、困難な加工用途や耐熱材料などの特殊な加工プロセスでの適用に耐えられない可能性があります。

ただし、多様な被削材に対して効率的に適用できる工具は、在庫コストを削減し、工具の選択手順の煩雑さを解消します。

タップ加工の一般的な問題と解決策は何ですか?

加工公差値が設定値よりも小さくて径縮小傾向のねじ山は、一般的に、加工中に切削温度が過度の高温になるステンレス鋼または合金鋼のタップ加工の際に発生します。タップ工具がねじ穴の底で停止すると、被削材は冷却されて収縮するため、ねじ部のサイズは縮小します。

炭化被膜の最上層を備えた Seco T34 シリーズなど、コーティング処理された高性能タップを使用すると、この問題が解決されます。また、推奨されるクーラントを適切なタップ工具とともに選択することでも、この問題を解決できます。

場合によっては、クランプ柔軟なフローティングホルダに保持された不適切な刃先形状のスパイラルタップ工具で加工した際には、ねじ穴に引き込まれ、ねじ山サイズとピッチが不正確になる可能性があります。

この状態を修正するには、ねじれ角が緩いタップ工具を選択し、剛性の高いツール ホルダまたは軸方向の補正が最小のものを使用します。

切り屑の形成を改善して排出性を容易にするためには、切削速度を増加させます。ただし、切削速度の増加は工具の摩耗と寿命に影響を与えるため、定期的な工具確認が必要になります。

最初にねじ穴位置にセンタードリル (ハイス製ドリルを使用する場合のみ) を適用すると、適正な寸法のタップドリルによるねじ穴開け加工の正確な位置決めが可能になります。カッティングタップとフォーミングタップでは、適用ドリル径が異なります。指定のタップサイズに対応する適用ドリル径については、条件表を参照してください。セコ・ツールズのフォーミングタップには、シャンク部にレーザーマーキングで適正ドリル径が記されています。

最初にねじ穴位置にセンタードリル (ハイス製ドリルを使用する場合のみ) を適用すると、適正な寸法のタップドリルによるねじ穴開け加工の正確な位置決めが可能になります。カッティングタップとフォーミングタップでは、適用ドリル径が異なります。指定のタップサイズに対応する適用ドリル径については、条件表を参照してください。セコ・ツールズのフォーミングタップには、シャンク部にレーザーマーキングで適正ドリル径が記されています。

指定のタップサイズに対しては、適正なドリル径が推奨されますが、推奨よりもわずかに大きいドリル径を選択すると効果がある場合があります。たとえば、推奨径 5.0 mm の代わりに径 5.1 mm のドリルを使用すると、より多くの被削材が切除され、タップ工具にかかるストレスが軽減されます。可能な限り大きなタップドリル径を使用すると、加工時の切削抵抗が低減され、工具寿命が延長します。

ネジ穴加工が完了したら、測定ゲージを使用して加工穴の直径をチェックし、加工穴が寸法および公差の仕様を満たしていることを確認する必要があります。

タップ加工前にねじ穴入口の面取りを行うとタップがねじ穴に入り易くなり、切り屑排出性が向上します。タップ加工の最後のステップは、適切なねじゲージを使用してねじ形状の精度をチェックすることです。

タップ加工プロセスの最大の懸念課題は、タップ工具の破損です。一般的に、タップ加工は製品の最後の操作であることが多く、製造工場はすでにかなりの加工時間 (および経費) をこのプロセスに投資しています。この時点で製品を廃棄することは、重大な懸念事項です。

タップ工具の形状、製品の位置決め、工作機械基準値を慎重に設定します。

タップ工具供給企業の切削パラメータと推奨条件に従ってください。

フルート損傷は工具破損だけでなく加工性能の低下を招くため、一定時間間隔で刃先を確認してください。

タップ加工前に、加工穴の表面品質と穴径を確認してください。

機械の消費電力の変化や異常な加工ノイズに注意してください。

工作機械でのタップ加工では、ねじ穴へのタップ工具の送り速度と半径方向の回転を厳密に同期させる必要があります。フローティングホルダを使用すると、この課題を解消できます。ホルダに内蔵されたフロート機能により、主軸速度とピッチに比例した送り速度でタップを抜き差しできます。

タップ加工の一貫性を最大限に高めるために、工作機械製造企業の、タップの送り速度、回転数、ねじピッチを自動的に一致させるリジッドタッピングオプションを利用して、オペレータが破損の可能性を減らしながらタップの生産効率を最大限にできます。

どのような材質で製造され、どのような被削材が加工できますか?

セコ・ツールズのねじ切りタップは、800を超える独自の製品を備えており、ISO P (鋼材)、M (ステンレス鋼)、N (アルミニウム合金)、K (鋳鉄)を含む幅広い被削材の止まりねじおよび貫通ねじを加工できます。事実上すべての用途と加工パラメータを満たすために、セコ・ツールズでは、多種類のタップ工具の材種と製品形状を準備しています。