Améliorez la qualité et la rentabilité des filetages avec les experts Seco

Plus vous en savez sur les tarauds, plus vous pouvez améliorer la qualité du filetage et la rentabilité. Que vous ayez des questions sur l'usinage de trous ou de cavités, sur les goujures hélicoïdale ou droites, à entrée hélicoïdale (type GUN) et sur les tarauds par déformation, les experts Seco ont les réponses dont vous avez besoin.

Sommaire

Inline Content - Gridded Links

Tags: 'webinar_taps_and_drills'

Max links: 1

Les considérations initiales lors du choix taraud adapté sont les dimensions du trou à tarauder et s’il s’agit d’un trou borgne ou débouchant ; le type, la taille et la tolérance de filetage souhaité ainsi que les caractéristiques de la matière usinée. Ensuite, l'optimisation de votre application de filetage dépendra de la géométrie du taraud, du type de goujure et de chanfrein.

Le type de trou taraudé détermine le choix de la géométrie du taraud. Les conceptions de goujures du taraud incluent des formes droites, hélicoïdales et les combinaisons de goujures droites et de pointes hélicoïdales

- Goujures droites : Ces tarauds sont principalement recommandés pour les matières qui génèrent des copeaux courts. Les goujures de taraud évacuent seulement une partie des copeaux, qui se déplacent lentement le long de l'axe, ce qui explique pourquoi ils sont bien adaptés pour les applications avec des trous débouchants. Ces tarauds gèrent des longueurs de filets allant jusqu'à 1,5 x le diamètre du taraud.

- Goujures droites avec pointe hélicoïdale : Conçus pour les trous débouchants, ils taraudent toute la longueur du trou. Utilisée avec un chanfrein de type B (voir la section sur les chanfreins ci-dessous), la pointe hélicoïdale de ces tarauds entraîne les copeaux compressés dans le sens de l'avance et empêche les goujures de s'obstruer. Cela permet également à l'arrosage d'atteindre plus librement la zone de coupe. Ces tarauds génèrent des longueurs de filets allant jusqu'à 3x le diamètre du taraud.

- Goujures hélicoïdales : Pour les matières générant de longs copeaux, les tarauds à goujure hélicoïdale assurent une bonne évacuation des copeaux depuis le trou vers la queue de l'outil. Selon le diamètre du trou, ces tarauds peuvent produire des filets allant jusqu'à 2.x diamètre de taraud.

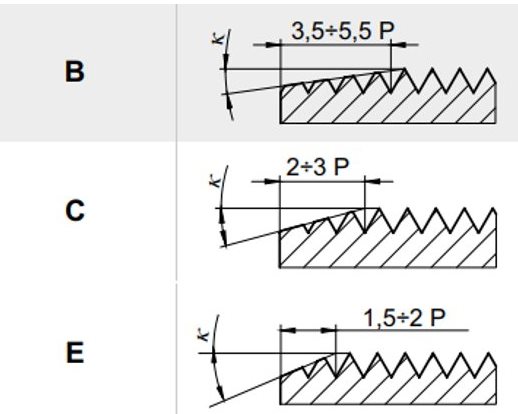

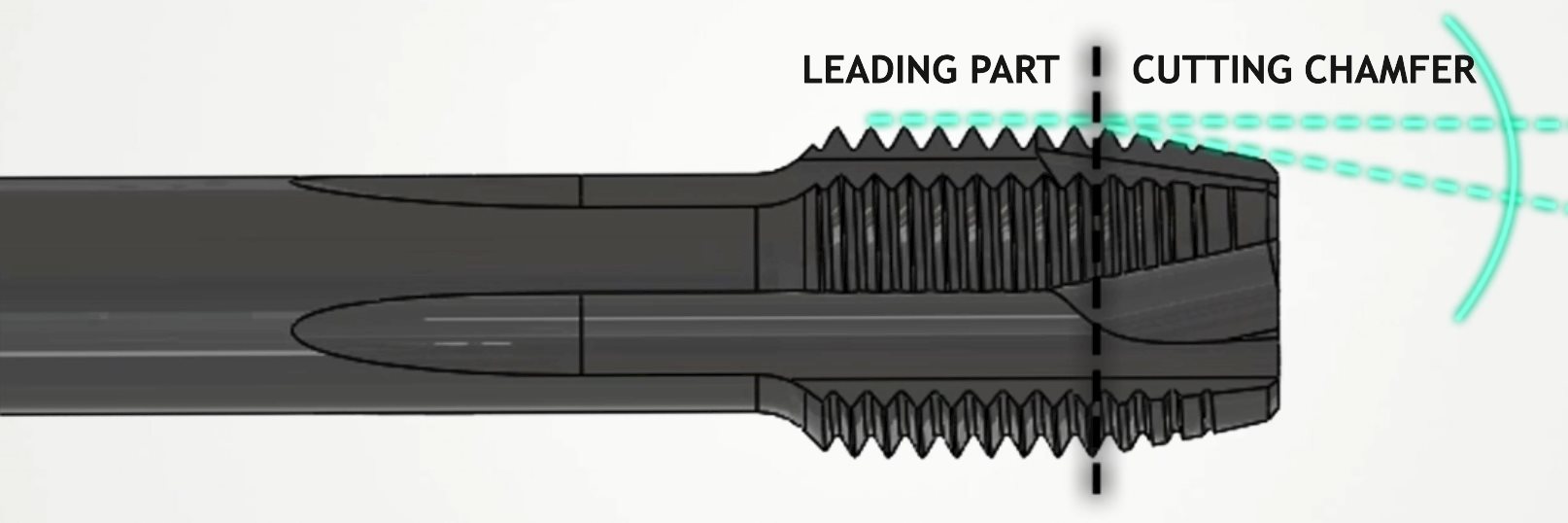

Le chanfrein du taraud est la conicité des filets qui répartit l'action de coupe sur plusieurs dents. Généralement, le type de trou à tarauder détermine le type de chanfrein à utiliser. Il existe trois types de chanfrein courants : B, C et E.

Le chanfrein du taraud est la conicité des filets qui répartit l'action de coupe sur plusieurs dents. Généralement, le type de trou à tarauder détermine le type de chanfrein à utiliser. Il existe trois types de chanfrein courants : B, C et E.

Type de chanfrein B = 3,5 – 5 x filet. Chanfrein long : Fournit un couple élevé et le meilleur état de surface. Ce chanfrein génère des copeaux fins et une faible pression au niveau du chanfrein tout en prolongeant la durée de vie de l'outil. Le plus couramment utilisé pour les tarauds à pointe hélicoïdale.

Type de chanfrein C = 2 – 3,5 x filet. Chanfrein moyen : Les caractéristiques de ce chanfrein comprennent un couple faible, un bon état de surface, une épaisseur de copeaux normale et une pression moyenne au niveau du chanfrein. Il s'agit d'une conception standard qui est évaluée pour une bonne durée de vie de l'outil et le plus souvent utilisée pour des trous borgnes et avec des tarauds à goujure hélicoïdale.

Type de chanfrein E = 1,5 – 2 x filet. Chanfrein court : Pour un couple faible et un bon état de surface. Le chanfrein produit des copeaux épais et une pression élevée au niveau du chanfrein. Il s'agit d'une conception extrême utilisée lorsque le dégagement au fond d'un trou est limité.

Les tarauds forment des filets soit en coupant et en enlevant de la matière d'un trou, soit en la poussant et en façonnant le matériau dans la forme désirée sans enlever de matière. Les deux méthodes présentent des avantages et des inconvénients.

Un certain nombre de stratégies sont utilisées pour améliorer les performances des tarauds. Les revêtements durs augmentent le pouvoir lubrifiant pour un débit plus important et une meilleure évacuation des copeaux, minimisant les arêtes rapportées, qui améliorent les états de surface et réduisent l'usure par abrasion. Les revêtements renforcent également la résistance la surface du taraud et constituent une barrière thermique entre l'arête et la pièce usinée.

Le revêtement, le plus souvent du nitrure de titane, est appliqué sur les arêtes de coupe du taraud via un processus appelé dépôt physique en phase vapeur (PVD : Physical Vapor Deposition). Le PVD utilise un processus physique tel que la chauffe ou la pulvérisation pour produire une vapeur de matériau qui est ensuite déposée sur l'objet à revêtir.

Les revêtements PVD doux présentent de faibles coefficients de frottement ainsi qu'une dureté et une résistance à l'usure élevées qui contribuent à la précision du taraudage et à une durée de vie prolongée de l'outil. D'autres revêtements tels que le carbonitrure de titane offrent une résistance avancée à l'abrasion, et les composés d'alumine ont une plus grande résistance aux températures élevées.

L'arrosage et la lubrification pendant le taraudage améliorent considérablement la durée de vie de l'outil et la qualité du filetage, en particulier lorsque le frottement augmente les températures d'usinage avec des pièces dures comme les aciers alliés ou inoxydables.

Les liquides de refroidissement à émulsion typiques pour le taraudage contiennent 8 à 12 % d'huile. Une alternative, les solutions MQL (avec des quantités minimales de lubrifiant), offre des propriétés de lubrification et de refroidissement intéressantes tout en limitant les problèmes environnementaux et les risques pour la santé associés aux liquides de refroidissement à base d'huile. Ces fluides et pâtes de filetage sont généralement appliqués à la main et sont utiles lorsqu'il n'est pas possible d'utiliser un arrosage en continu.

Les liquides de refroidissement à émulsion typiques pour le taraudage contiennent 8 à 12 % d'huile. Une alternative, les solutions MQL (avec des quantités minimales de lubrifiant), offre des propriétés de lubrification et de refroidissement intéressantes tout en limitant les problèmes environnementaux et les risques pour la santé associés aux liquides de refroidissement à base d'huile. Ces fluides et pâtes de filetage sont généralement appliqués à la main et sont utiles lorsqu'il n'est pas possible d'utiliser un arrosage en continu.

La meilleure option pour les matériaux difficiles est d'utiliser des outils avec arrosage intégré, dotés de canaux d'arrosage qui dirigent le fluide de refroidissement directement sur la zone de coupe. Pour différents niveaux de performance, SECO propose ses gammes de tarauds T32 et T34 ainsi qu'une sélection de tarauds par déformation T33 qui répondent aux besoins spécifiques des ateliers en matière de filetage.

Pour le taraudage de trous borgnes, envisager un système d'arrosage axial interne, tandis que pour le taraudage de trous débouchants, un dispositif à tête radiale en interne est plus adapté.

Optimisez votre taraudage à l'aide de notre guide/livre blanc Les diamètres de taraudage recommandés en fonction de la taille des trous sont généralement disponibles dans les catalogues et les ressources en ligne.

Les dimensions de la queue du taraud dépendent cependant de l'emplacement du trou sur la pièce. Les queues renforcées sont efficaces lorsque

l'accès au trou n'est pas obstrué, mais lorsqu'un trou est proche de la paroi de la pièce ou d'autres caractéristiques, il peut être nécessaire de

choisir une longueur de queue réduite ou allongée pour éviter une collision. Pour en savoir plus, cliquez ici |

La rentabilité globale de l'atelier et la durabilité impliquent un équilibre entre les performances de l'outil et la polyvalence. Si la notion de performance favorise la durée de vie de l'outil et le rendement, les tarauds à haute performance sont généralement coûteux. La polyvalence, tout en permettant de maîtriser le coût de stocks, en particulier pour la production de petites séries, pourrait ne pas convenir aux applications difficiles et aux processus spécifiques tels que ceux liés à des matériaux résistants à la chaleur.

Cependant, les outils qui peuvent être utilisés efficacement sur une variété de matériaux réduisent les coûts de stockage et simplifient le choix de l'outil.

Les filetages trop serrés avec des tolérances inférieures à celles attendues se rencontrent généralement lors du filetage d'acier inoxydable ou d'aciers alliés qui génèrent des températures élevées pendant l'usinage. Lorsque le taraud s'arrête au fond du trou, le matériau commence à se refroidir et la taille du filetage diminue.

Un taraud haute performance spécialement revêtu, tel que la gamme Seco T34, avec une couche supérieure en carbone, éliminera ce problème. L'utilisation d'un arrosage recommandé et de la géométrie d'outil appropriée permet également de résoudre ce problème.

Dans certains cas, les tarauds à goujure hélicoïdale sans préparation adéquate des arêtes, maintenus dans un porte-outil flottant flexible, peuvent être entraînés dans un trou plus rapidement que prévu, ce qui se traduit par des filets d'une taille et d'un pas incorrects.

Pour corriger cette situation, il faut choisir un taraud avec un angle hélicoïdal plus faible et recourir à un porte-outil rigide ou à un porte-outil avec une compensation axiale minimale.

Pour améliorer la formation des copeaux et faciliter leur évacuation, augmentez la vitesse de coupe. Cependant, cette augmentation affectera l'usure et la durée de vie de l'outil, ce qui nécessitera une inspection méthodique et régulière de l'outil.

L'application initiale d'un foret à pointer (uniquement lors de l'utilisation de forets en acier rapide) à l'emplacement du trou permet un positionnement précis pour l'opération de perçage du trou par un foret à tarauder de taille appropriée. Les diamètres de foret seront différents pour les tarauds classiques et les tarauds par déformation. Consultez le tableau du fabricant pour connaître le diamètre de foret correspondant à la taille du taraud prévu. Les tarauds par déformation SECO sont marqués au laser sur leur queue, spécifiant le bon diamètre de perçage.

L'application initiale d'un foret à pointer (uniquement lors de l'utilisation de forets en acier rapide) à l'emplacement du trou permet un positionnement précis pour l'opération de perçage du trou par un foret à tarauder de taille appropriée. Les diamètres de foret seront différents pour les tarauds classiques et les tarauds par déformation. Consultez le tableau du fabricant pour connaître le diamètre de foret correspondant à la taille du taraud prévu. Les tarauds par déformation SECO sont marqués au laser sur leur queue, spécifiant le bon diamètre de perçage.

Bien que des tailles de forets spécifiques soient approuvées pour certaines tailles de tarauds, il est parfois utile d'utiliser un foret légèrement plus grand que celui recommandé. L'utilisation d'un foret de 5,1 mm de diamètre au lieu du diamètre recommandé de 5 mm, par exemple, permet d'enlever plus de matière et de réduire les contraintes sur le taraud. L'utilisation du plus grand diamètre possible pour le perçage du taraud réduit les efforts de coupe du taraudage et prolonge la durée de vie de l'outil.

Une fois le perçage terminé, le diamètre du trou doit être vérifié à l'aide d'un calibre pour confirmer que le trou est conforme aux spécifications dimensionnelles et aux tolérances.

Le chanfreinage de l'embouchure du trou avant le taraudage facilitera l'entrée du taraud dans le trou et améliorera l'évacuation des copeaux. La dernière étape de l'opération de taraudage consiste à vérifier la précision du filetage à l'aide de la jauge de filetage appropriée.

L'une des plus grandes préoccupations pendant le processus de taraudage est la rupture du taraud. De manière générale, le taraudage est souvent la dernière opération sur une pièce, et les ateliers ont déjà investi un temps d'usinage considérable (et des dépenses) dans le processus. La mise au rebut d'une pièce à ce stade est une grave source de préoccupation.

Il convient d'adapter soigneusement la géométrie du taraud, l'alignement des pièces et la machine-outil.

Respectez les paramètres de coupe et les recommandations du fabricant du taraud.

Inspecter les arêtes de coupe à des intervalles prédéterminés, car l'endommagement des dents peut entraîner des performances médiocres et des ruptures.

Vérifiez l'état de surface et le diamètre du trou avant de procéder au taraudage.

Soyez attentif aux changements dans la consommation d'énergie de la machine et aux bruits inhabituels.

Le taraudage à l'aide d'une machine-outil nécessite de faire correspondre étroitement l'avance du taraud dans le trou avec sa rotation radiale. L'utilisation d'un attachement flottant avec taraud peut permettre d'atteindre cet objectif. Le système de flottement intégré à l'attachement permet au taraud d'être entraîné vers l'intérieur ou vers l'extérieur à une avance proportionnelle à la vitesse de rotation de la broche et au pas de vis.

Pour une régularité maximale du filetage, les fabricants de machines-outils proposent des options de taraudage rigide qui adaptent automatiquement l'avance, la vitesse de rotation et le pas de filetage. Cela permet aux utilisateurs d'exploiter au maximum le potentiel du taraud tout en réduisant les risques de rupture.

Avec plus de 800 produits uniques, les tarauds Seco peuvent usiner des trous borgnes et débouchants dans une large gamme de matériaux, notamment les matériaux ISO P (aciers), M (aciers inoxydables), N (aluminium) et K (fonte). Pour répondre à pratiquement toutes les applications et tous les paramètres d'usinage, nous utilisons différents matériaux pour nos tarauds, notamment :