ターボチャージャーの設計が自動車会社としてどのように変化しているか効率を追いかけます

内燃エンジンの将来に密接に関連しているコンポーネントにとって、ターボチャージャーの技術開発のペースは並外れています。ツインスクロールと可変ジオメトリのデュアルボリュート設計を備えた統合マニホールドから、電動ターボチャージャまで、最新の開発をご紹介します。

セコ・ツールズのグローバル製品マネージャーであるTobias Jakobi氏によると、ターボチャージャ設計の複雑さを増す要因としては、エンジンのサイズと重量を小さくして燃費を向上させる圧力と、ハイブリッドカーの台頭という2つの大きな要因があります。

ターボチャージャは、車の排気ガスを使用してタービンを回転させ、エンジンのシリンダに空気を送り込むことで、燃料効率を向上させます。

今日の課題は、エンジンを小型化することでタービンを駆動するための排気が少なくなるということです。つまり、設計者は、ガスがタービンホイールに同じ圧力を発生させ、同じ速度で稼働するようにできる限りのことをしなければなりません。

これを実現するには、エキゾーストマニホールドを1枚の金属片でターボチャージャと統合する必要があります。これにより、エキゾーストガスの量が減少した場合、タービンにできるだけ効率的に搬送されます。

これを実現するには、エキゾーストマニホールドを1枚の金属片でターボチャージャと統合する必要があります。これにより、エキゾーストガスの量が減少した場合、タービンにできるだけ効率的に搬送されます。

「フランジのターボ周りからハウジングへのスムーズな移行です」とJakobi氏は言います。「2つの部分を結合する必要がある場合、このようなスムーズな移行はできません」

次に、マニホールドには通常、異なるシリンダーグループ用の2つの別々のチャンネルが必要であり、それによって2つの別々の入口(スクロール)を介してガスがタービンに供給される。 また、タービンハウジング内に2つのチャンネル(「ボルート」)を持ち、タービンの反対側にガスを供給することも一般的です。

一体型マニホールドを備えたツインスクロールのデュアルボリュート設計は、巡航中に1つ以上のシリンダが点火を停止して燃料消費量を削減する「シリンダ非作動」機能を備えたターボチャージャのほぼ要件です。 また、燃料を節約する現代のエンジンのより高い圧縮比によって必要とされていますが、排気ガスが正確な場所でタービンに衝突することがさらに重要になります。

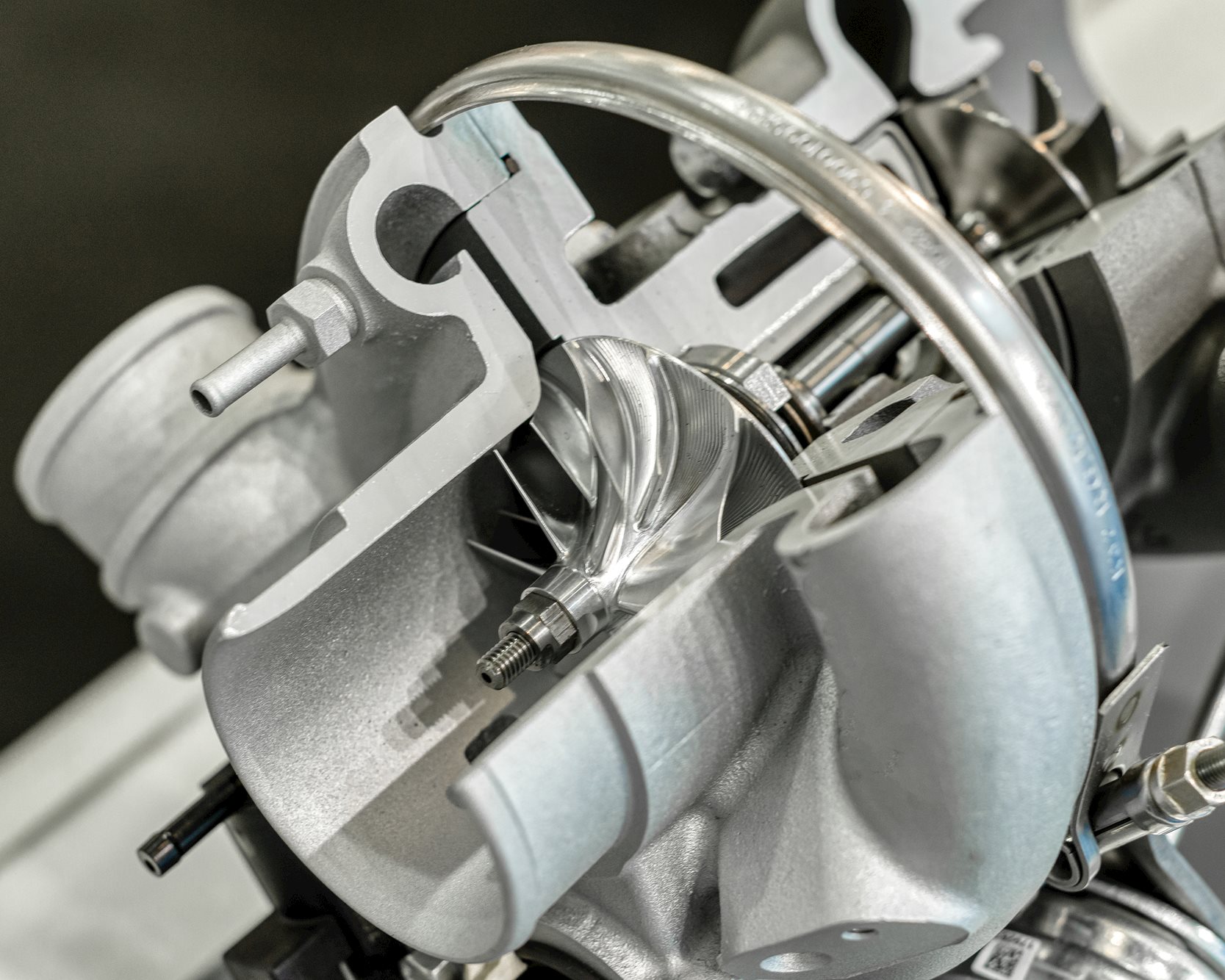

今日の設計者は、ターボチャージャのブレードを調整可能にすることで、低回転/分(RPM)での性能を向上させることも求めています。

これらのいわゆる「可変ジオメトリ」ターボチャージャは、ラグが最小限で、低RPMで余分な出力を提供し、より高いエンジン回転数でより高い効率を発揮します。

また、タービンの過負荷を防ぐために圧力が高くなりすぎるとタービンからガスを放出する「ウェイストゲート」を含めることで、ターボチャージャーを高RPMと低RPMの両方でうまく機能させることを目指しています。

これらの設計上の特徴のすべてが、製造上の課題を生み出しています。

統合されたマニホールドの有機的な形状は、工具、特にクランプにとってより複雑であり、振動の問題がより多くなります。より高い温度に耐えるために、それらはしばしばより多くの重金属を持つ高度な合金で作られています。製造業者は、断面を小さくすることでタービンの重量増加を補うため、これまで以上に精度が要求されます。

可変ジオメトリとは、通常、大型ターボハウジングを意味しますが、ターボチャージャ内深くにあるウェイストゲートには届きにくい場合があります。

上記の設計機能は現代のターボチャージャではるかに一般的になっていますが、それらのどれも新しいものではありません。今日の真の最先端の開発は、電動ターボチャージャー、つまりe-turbersに関するものです。

e-turboでは、ターボチャージャは小型の電動モータで補助され、タービンホイールとコンプレッサホイールの間のターボシャフトに取り付けられているか、コンプレッサ側のガスバイパスに取り付けられている。

e-turboは、エンジンからの圧縮ガス供給のギャップを補うだけでなく、よりスムーズな性能を実現します。

「E-turboは、特にハイブリッド車でパフォーマンスを大幅に向上させることができるため、本当に新しいトレンドです」とJakobi氏は言います。

「彼らは1台の車に最大8個の電動ターボを搭載するか、各シリンダーにe-turboを搭載することを考えています。本当に狂ったアイデアが出てきている」と述べている。