IL MODO IN CUI IL DESIGN DEI TURBOCOMPRESSORI STA CAMBIANDO CON LA RICERCA DELL'EFFICIENZA DA PARTE DELLE AZIENDE AUTOMOBILISTICHE

Per un componente il cui futuro è strettamente legato a quello del motore a combustione, il ritmo di sviluppo tecnologico dei turbocompressori è straordinario. Dai collettori integrati con design a doppia spirale e a doppia voluta a geometria variabile ai turbocompressori elettrici, ecco gli ultimi sviluppi.

Secondo Tobias Jakobi, Global Product Manager Face Milling di Seco Tools, la crescente complessità della progettazione dei turbocompressori è dovuta a due fattori principali: la pressione per ridurre le dimensioni e il peso dei motori per aumentare l'efficienza del consumo di carburante e l'ascesa delle auto ibride.

I turbocompressori migliorano l'efficienza del consumo di carburante utilizzando i gas di scarico di un'auto per far girare una turbina, che a sua volta pompa aria nei cilindri del motore.

La sfida oggi è che i motori più piccoli significano meno gas di scarico per azionare la turbina, il che significa che i progettisti devono fare tutto il possibile per assicurarsi che i gas producano ancora la stessa pressione sulla girante della turbina e la facciano funzionare alla stessa velocità.

Tutto ciò inizia dal collettore di scarico, che ora deve essere integrato con il turbocompressore in un unico pezzo di metallo, in modo che il volume ridotto di gas di scarico venga deviato nel modo più efficiente possibile verso la turbina.

Tutto ciò inizia dal collettore di scarico, che ora deve essere integrato con il turbocompressore in un unico pezzo di metallo, in modo che il volume ridotto di gas di scarico venga deviato nel modo più efficiente possibile verso la turbina.

"Si tratta di una transizione davvero fluida dall'intero turbo alla flangia nell'alloggiamento", afferma Jakobi per quanto riguarda il collettore integrato. "Non è possibile ottenere una transizione così fluida se si tratta di due parti che devono essere unite."

Successivamente, il collettore deve tipicamente avere due canali separati per gruppi diversi di cilindri, che poi erogano i gas nella turbina attraverso due ingressi separati, o "spirali". È anche comune avere due canali, o “volute”, all’interno dell’alloggiamento della turbina per erogare i gas ai lati opposti della turbina.

Un design a doppia spirale e a doppia voluta con collettore integrato è un requisito fondamentale per i turbocompressori dotati di "disattivazione dei cilindri", quando viene interrotta l'accensione di uno o più cilindri durante la velocità di crociera per ridurre il consumo di carburante. Ciò è inoltre reso necessario dai rapporti di compressione più elevati dei motori moderni, che consentono di risparmiare carburante ma rendono ancora più importante che i gas di scarico raggiungano le turbine in punti precisi.

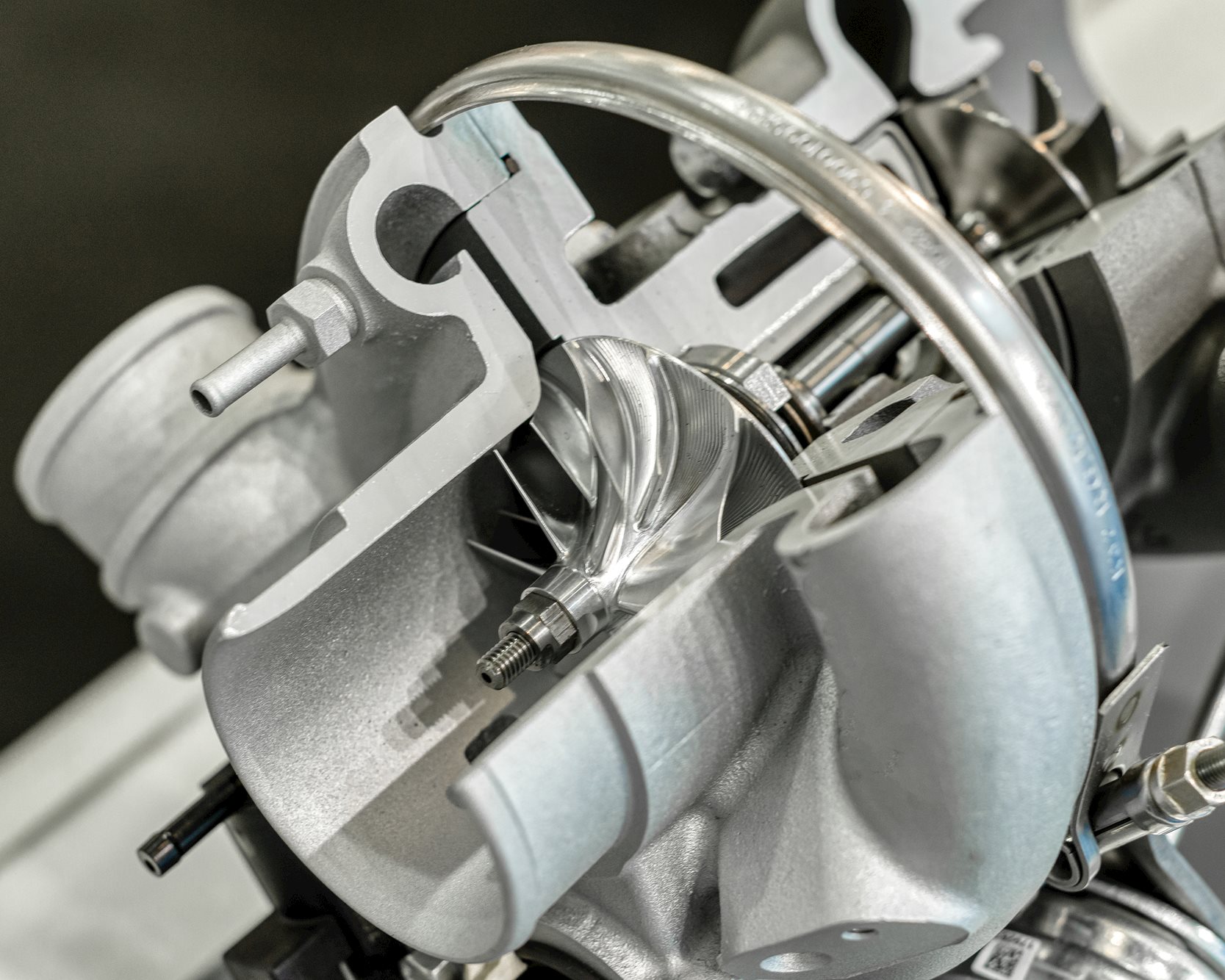

I progettisti di oggi cercano anche di migliorare le prestazioni a bassi regimi (RPM), rendendo regolabili le pale del turbocompressore.

Questi turbocompressori cosiddetti a "geometria variabile" hanno un ritardo minimo, forniscono una potenza extra a bassi regimi e una maggiore efficienza a regimi più elevati.

Inoltre, cercano di far funzionare bene in modo ottimale i turbocompressori sia a regimi alti che bassi, includendo una "valvola di scarico", che rilascia gas dalla turbina quando le pressioni diventano troppo elevate in modo da evitare il sovraccarico della turbina.

Ognuna di queste caratteristiche di progettazione crea delle sfide per la produzione.

Le forme organiche dei collettori integrati sono più complesse da lavorare e, in particolare, da serrare, il che significa più problemi legati alle vibrazioni. Per resistere alle temperature più elevate, sono spesso realizzate in leghe avanzate con una maggiore quantità di metalli pesanti, che sono sia più pesanti sia più soggetti ad usura per gli utensili. I produttori compensano quindi l'aumento del peso della turbina riducendo la sezione trasversale, in che richiede una maggiore precisione.

La geometria variabile in genere significa un alloggiamento del turbocompressore più grande, mentre la valvola di scarico all'interno del turbocompressore può essere difficile da raggiungere.

Mentre le caratteristiche di progettazione descritte sopra stanno diventando molto più comuni nei turbocompressori moderni, nessuna di esse è nuova. Oggi, i veri sviluppi innovativi riguardano i turbocompressori elettrici, o e-turbo.

Con un e-turbo, il turbocompressore è assistito da un piccolo motore elettrico, fissato all'albero del turbocompressore tra la girante della turbina e la girante del compressore, oppure situato in un bypass del gas sul lato compressore.

Oltre a fornire una maggiore sovralimentazione, gli e-turbo sono in grado di compensare le lacune nell'alimentazione di gas compresso dal motore, garantendo prestazioni più fluide.

"Gli e-turbo sono davvero la nuova tendenza, perché possono aumentare notevolmente le prestazioni, soprattutto sulle auto ibride", afferma Jakobi.

"Si sta pensando di includere fino a otto turbo elettrici in un'auto o di mettere un e-turbo su ciascun cilindro. Ci sono delle idee davvero folli in giro."