WIE SICH DAS DESIGN VON TURBOLADERN DURCH DAS STREBEN DER AUTOMOBILHERSTELLER NACH EFFIZIENZ VERÄNDERT

Dafür, dass die Zukunft dieses Bauteils so eng mit der des Verbrennungsmotors verbunden ist, ist das Tempo der technologischen Entwicklung bei Turboladern außergewöhnlich. Hier finden Sie die neuesten Entwicklungen, von integrierten Krümmern mit Twin-Scroll und Doppelspiralen-Design mit variabler Turbinengeometrie bis hin zu elektrischen Turboladern.

Nach Ansicht von Tobias Jakobi, Global Product Manager Face Milling bei Seco Tools, gibt es zwei große Faktoren, die die zunehmende Komplexität des Designs von Turboladern vorantreiben: zum einen das Bestreben, die Größe und das Gewicht von Motoren zu reduzieren, um die Kraftstoffeffizienz zu erhöhen, und zum anderen die Zunahme von Hybridautos.

Turbolader verbessern die Kraftstoffeffizienz, indem sie die Abgase eines Autos nutzen, um eine Turbine anzutreiben, die dann Luft in die Zylinder des Motors befördert.

Die Herausforderung besteht heute darin, dass kleinere Motoren weniger Abgase für den Antrieb der Turbine erzeugen. Das bedeutet, dass die Ingenieure alles tun müssen, um sicherzustellen, dass die Gase immer noch den gleichen Druck auf das Turbinenrad ausüben und es mit der gleichen Geschwindigkeit laufen lassen.

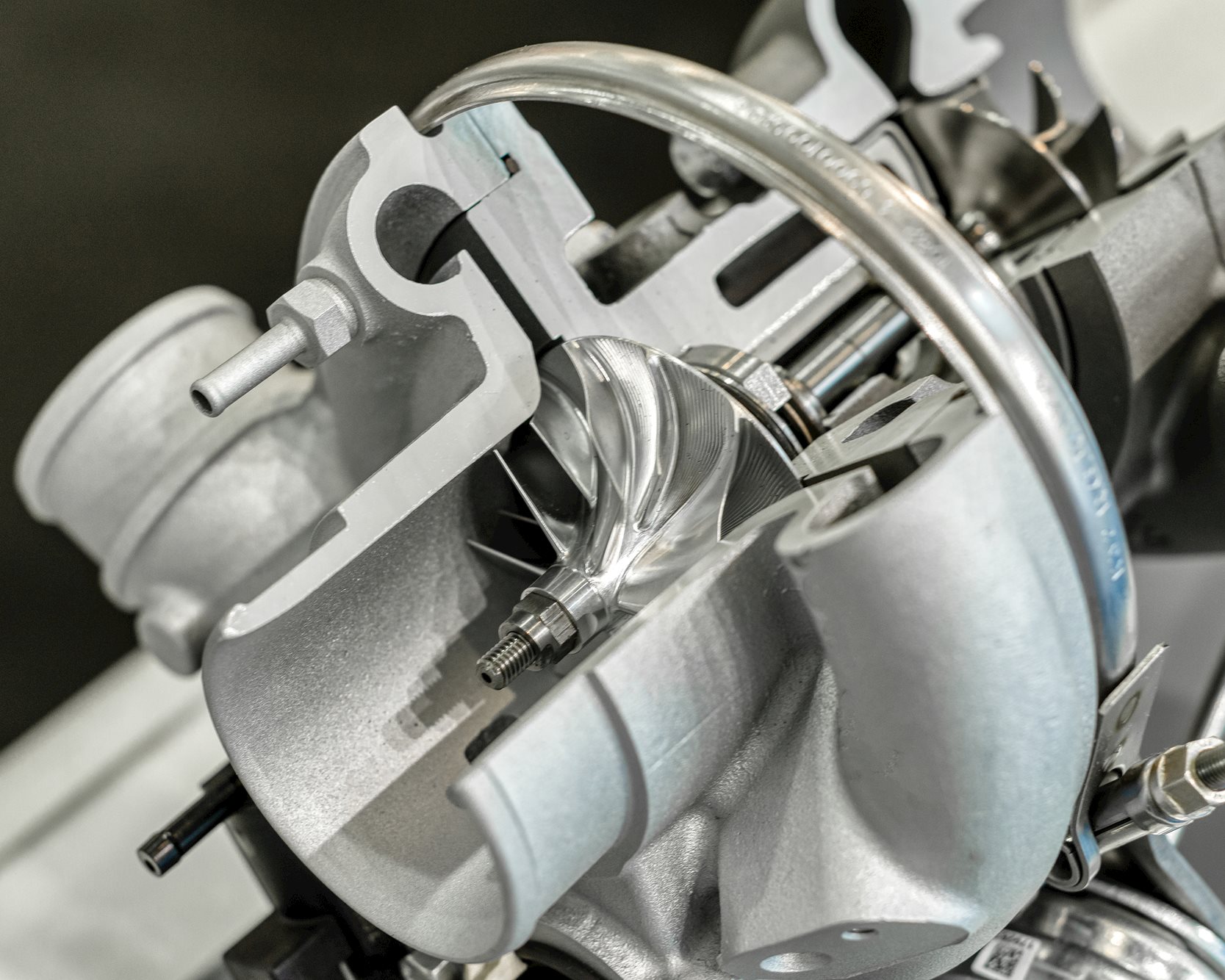

Die Umsetzung beginnt beim Abgaskrümmer, der nun zusammen mit dem Turbolader in einem einzigen Stück Metall integriert werden muss, damit das reduzierte Abgasvolumen möglichst effizient zur Turbine gelenkt wird.

Die Umsetzung beginnt beim Abgaskrümmer, der nun zusammen mit dem Turbolader in einem einzigen Stück Metall integriert werden muss, damit das reduzierte Abgasvolumen möglichst effizient zur Turbine gelenkt wird.

„Der Übergang vom Flansch des Turbos in das Gehäuse ist wirklich fließend“, so Jakobi über den integrierten Krümmer. „Ein solch reibungsloser Übergang ist nicht möglich, wenn zwei Teile zusammengefügt werden müssen.“

Als Nächstes muss der Krümmer in der Regel zwei getrennte Kanäle für verschiedene Zylindergruppen haben, über die die Gase dann durch zwei getrennte Einlässe, die so genannten „Scrolls“, in die Turbine geleitet werden. Üblich sind auch zwei Kanäle oder „Spiralen“ im Inneren des Turbinengehäuses, um die Gase zu den gegenüberliegenden Seiten der Turbine zu leiten.

Für Turbolader mit Zylinderabschaltung, bei der ein oder mehrere Zylinder im Fahrbetrieb nicht mehr gezündet werden, um den Kraftstoffverbrauch zu senken, ist eine Doppelspirale mit integriertem Krümmer nahezu unverzichtbar. Die höheren Verdichtungsverhältnisse moderner Motoren machen sie ebenfalls notwendig. Das spart zwar Kraftstoff, macht es aber noch wichtiger, dass die Abgase genau an den richtigen Stellen auf die Turbinen treffen.

Die Ingenieure von heute versuchen auch, die Leistung bei niedrigen Drehzahlen zu verbessern, indem sie die Schaufeln des Turboladers verstellbar machen.

Diese so genannten Turbolader mit variabler Turbinengeometrie haben eine minimale Verzögerung, liefern zusätzliche Leistung bei niedrigen Drehzahlen und weisen zudem eine höhere Effizienz bei höheren Motordrehzahlen auf.

Sie versuchen auch, Turbolader sowohl bei hohen als auch bei niedrigen Drehzahlen zu betreiben, indem sie ein Bypassventil („Wastegate“) einbauen, das die Gase aus der Turbine ableitet, wenn der Druck zu hoch wird, um eine Überlastung der Turbine zu verhindern.

Jedes dieser Designmerkmale stellt eine Herausforderung bei der Herstellung dar.

Die organischen Formen integrierter Krümmer sind komplizierter zu bearbeiten und vor allem zu spannen, was zu mehr Vibrationsproblemen führt. Damit sie höheren Temperaturen standhalten, werden sie häufig aus hochentwickelten Legierungen mit einem höheren Anteil an Schwermetallen hergestellt. Diese sind wiederum schwerer und verschleißen die Werkzeuge stärker. Die Hersteller kompensieren dann das höhere Gewicht der Turbine durch eine Verkleinerung des Querschnitts, was noch mehr Präzision erfordert.

Eine variable Turbinengeometrie bedeutet in der Regel ein größeres Turboladergehäuse. Gleichzeitig kann das tief im Turbolader liegende Wastegate schwer zugänglich sein.

Die obigen Designmerkmale sind bei modernen Turboladern zwar immer häufiger anzutreffen, aber keines von ihnen ist neu. Die wirklich bahnbrechenden Entwicklungen betreffen elektrische Turbolader oder E-Turbos.

Der Turbolader wird bei einem E-Turbo durch einen kleinen Elektromotor unterstützt, der entweder an der Turbowelle zwischen Turbinenrad und Verdichterrad angebracht ist oder in einem Gas-Bypass auf der Verdichterseite sitzt.

Die E-Turbos sorgen nicht nur für zusätzlichen Schub, sondern können auch Lücken in der Druckgasversorgung des Motors ausgleichen. Dies führt zu einer gleichmäßigeren Leistung.

„E-Turbos sind wirklich der neueste Trend, weil sie die Leistung erheblich steigern können. Vor allem bei Hybridautos“, so Jakobi.

„Es wird darüber nachgedacht, bis zu acht E-Turbos in einem Auto zu haben oder jeden Zylinder mit einem E-Turbo auszurüsten. Da gibt es einige wirklich verrückte Ideen.“