Économie de la production : optimisation globale d'un processus de coupe de métaux (partie 1)

L'industrie manufacturière utilise divers procédés de production, dont l'usinage des métaux, pour produire des pièces aux dimensions, formes, tolérances et surfaces spécifiques. Cela utilise généralement de nombreux outils coupants différents provenant de fournisseurs qui proposent de grands programmes d'outils. Ce constat soulève quelques questions. Premièrement, tous ces outils sont-ils vraiment nécessaires ? Deuxièmement, sont-ils utilisés au maximum de leur potentiel de performance ?

Les processus de coupe des métaux comportent toujours des éléments qui peuvent être améliorés. Ces derniers deviennent souvent des goulots d'étranglement qui empêchent les entreprises d'atteindre leur objectif ultime d'efficacité et d'efficience.

Table des matières

Les goulots d'étranglement peuvent affecter la productivité

Ces goulots peuvent affecter la productivité (nécessité de produire plus vite), la rentabilité (nécessité de produire à moindre coût), la qualité (nécessité d'obtenir des pièces finies de meilleure qualité). Mais les fabricants négligent ou oublient souvent un quatrième type de goulot d'étranglement : la capacité à simplifier et à utiliser moins d'outils coupants "différents" pour réaliser le produit final. Dans ce premier article d'une série de deux, nous nous concentrons sur les trois premiers goulots d'étranglement. Nous aborderons le quatrième - rationalisation et simplification - dans le deuxième article de la série.

"L'économie de la production" décrit l'ensemble des actions entreprises pour optimiser un processus de production de coupe de métaux. Les objectifs d'optimisation peuvent être multiples : une productivité plus élevée, un coût de processus plus faible, une plus grande prévisibilité, une application plus large des outils de production, une meilleure qualité des pièces.

Plus précisément, ces objectifs représentent une durée de vie maximale de l'outil, un nombre maximal de pièces par arête de coupe, des temps de cycle fixes, des bénéfices optimaux, des coûts d'outil et de processus minimaux, une production maximale et une indexation coordonnée des outils.

L'économie de la production globale est définie comme "l'assurance d'une sécurité maximale et de la prévisibilité du processus, tout en maintenant la productivité la plus élevée et les coûts de production les plus bas". Cette définition ouvre la voie à la réalisation de l'objectif final de tout processus de fabrication : produire des pièces correctes et finies avec un minimum d'effort, dans le temps total le plus court et au coût le plus bas possible.

|

|

- Temps Productif

- Manipulation des outils

- Résolution de problèmes

- Manipulation des pièces

- Réglage machine

| 6. Outils coupants

7. Arrosage

8. Autres outils

9. Divers

10. Travail machine

|

L'analyse microéconomique des coûts et du temps dans la production d'usinage des métaux illustre plusieurs points.

- L'ensemble du processus de production consacre une grande partie du temps au réglage des machines, à la manipulation des outils et à la résolution des problèmes. Un outillage polyvalent et facile à utiliser minimise ce temps et augmente le temps disponible pour une production efficace.

- Une fois le réglage/la configuration terminés, la priorité suivante doit être d'utiliser le temps de production disponible aussi efficacement que possible.

- L'outillage représente un pourcentage relativement faible du coût total. Un outil bien utilisé et en état de marche coûte moins cher qu'un outil qui ne fonctionne pas, qui interrompt la production et qui coûte donc une fortune.

D'un point de vue macroéconomique, l'analyse du processus de production total révèle des éléments plus importants. Le professeur Stahl, de l'université de Lund en Suède, a effectué des recherches fondamentales dans ce domaine. Quelques observations :

- De nombreux coûts se cachent dans les stocks intermédiaires de pièces semi-finies. Cela nous apprend qu'une approche microéconomique doit être réalisée avec beaucoup de précautions. Par exemple, l'optimisation des temps d'usinage sur la machine-outil A ne sert à rien si la machine-outil B constitue le goulot d'étranglement de la productivité. Cela ne fait que créer des coûts supplémentaires sous forme de pièces semi-finies entre les deux machines-outils. Dans cet exemple, il serait beaucoup plus judicieux d'optimiser les coûts d'usinage sur la machine-outil B. Cela signifierait une baisse de productivité sur la machine-outil A, mais dans le processus global, la machine-outil B est le facteur limitant de la productivité.

- D'autres risques se cachent dans le réglage et l'indexation des outils (et les essais qui y sont liés). Ils constituent une source supplémentaire de manque de fiabilité du processus. Mais surtout, le réglage et l'indexation des outils sont une cause majeure de perte de qualité des pièces. Nombre d'entre elles sont mises au rebut en raison de leur qualité inacceptable directement après le réglage ou l'indexage de l'outil.

Ces observations nous aident à définir les mesures à prendre pour atteindre notre objectif final, un processus de production efficace et efficient.

8 stratégies d'optimisation de base pour les processus d'usinage des métaux

- Sélectionnez le meilleur environnement de production ou les conditions de travail les plus favorables (FAO, machine-outil, support de travail, arrosage, etc.). Ces éléments pourraient devenir des contraintes plus tard dans le processus d'optimisation.

- Décidez d'une optimisation 1:1 (microéconomique, avec le temps non productif déjà minimisé) ou d'une approche plus globale (macroéconomique, qui ne se concentre pas uniquement sur les coûts et les temps d'usinage, mais plutôt sur les coûts et les temps du processus total). Inclure la minimisation du temps non productif dans le processus d'optimisation..

- Sélectionner l'outillage le plus adapté à la situation et à l'objectif (polyvalent, sûr, le plus performant, etc.).

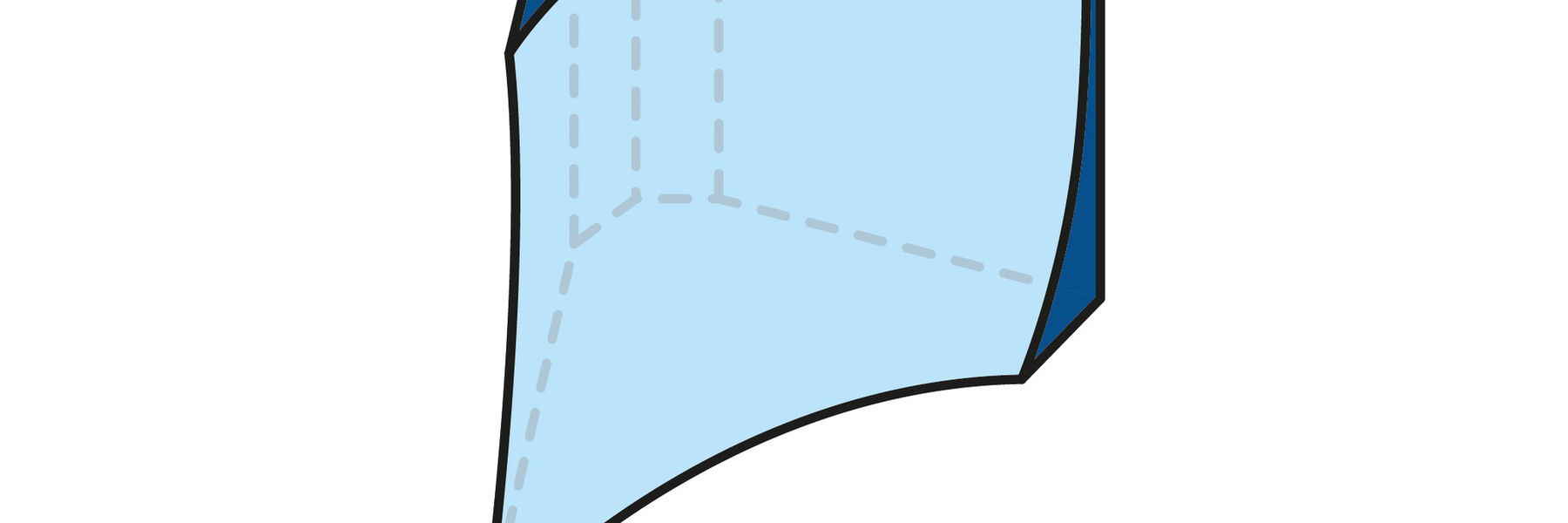

- Sélectionnez la plus grande profondeur de coupe possible pour chaque opération (le nombre minimum de passes), en fonction des contraintes de puissance et de couple disponibles de la machine, de la stabilité de la fixation de la pièce et du serrage de l'outil.

- Sélectionnez l'avance la plus élevée possible pour chaque opération. Tenez compte des contraintes liées à la qualité de la pièce et au risque de défaillance de l'outil.

- Calibrez la profondeur de coupe et l'avance pour la sécurité opérationnelle, en tenant compte de la formation et de l'évacuation des copeaux, des vibrations, de la sécurité et de la stabilité des fixations, de la déformation de la pièce, etc.

- Sélectionnez les critères d'optimisation de l'usinage appropriés (coût minimum ou productivité maximum).

- Utilisez la vitesse de coupe pour calibrer les critères d'optimisation.

La productivité implique des conditions de coupe plus élevées, mais... la sécurité ?

1. Durée de vie de l'outil

2. Niveau de sécurité minimum

ap pour 5 / 5.5 / 6 mm

f pour 0,50 / 0,55 / 0,60 mm/Tr

Vc pour 200 / 220 / 240 m/min

À titre d'exemple, augmenter les conditions de coupe de 10 % accroît le débit copeaux (productivité) de 10 %. Mais les coûts et la sécurité ?

Tout au long de l'optimisation, la préoccupation première doit toujours être de maintenir un processus sûr et fiable. Personne n'est intéressé par la production rapide de pièces bon marché mais défectueuses. La sécurité et la prévisibilité maximales de l'usinage des métaux ne peuvent être obtenues que par une compréhension profonde du processus et de l'interaction entre toutes ses variables.

Par exemple, quelle condition de coupe devons-nous augmenter pour réduire le temps d'usinage ? Nous pourrions agir sur la profondeur de coupe, les avances ou les vitesses. Ces trois facteurs nous aideraient à atteindre notre objectif de réduction du temps d'usinage, mais l'impact sur la fiabilité du processus est radicalement différent selon la condition que nous modifions. La profondeur de coupe n'a pas d'impact sérieux sur la durée de vie de l'outil (sécurité et coûts, mais la stabilité peut être un problème), mais la vitesse de coupe fait une très grande différence. Une vitesse élevée influence considérablement les coûts des outils coupants, ainsi que la fiabilité du processus.

L'objectif étant de produire de manière plus efficace et efficiente, tous les différents éléments du processus doivent être bien évalués et pondérés quant à leur potentiel à mettre en danger la fiabilité du processus. Si ce risque est trop élevé, ces éléments doivent être changés ou modifiés, ou leur impact correctement pris en compte, dans la suite du processus d'optimisation.

Des outils à évaluer pour produire de manière plus efficace et efficiente

| Outils à évaluer | Risques d'une évaluation & application incorrectes |

| Critères de sélection des outils | Mauvais outils pour une mauvaise application |

| Stock d'outils | Outils manquants aux endroits et aux moments nécessaires |

| Maintenance des outils | Consommation d'outils plus élevée |

| Formation et évacuation des copeaux | Arrêts de production pour une évacuation supplémentaire des copeaux |

| Efforts de coupe | Vibrations et outils cassés |

| Usure outils | Arrêts de production pour cause de casse soudaine

Mauvaise qualité des surfaces usinées

|

| Génération de chaleur | Faible durée de vie de l'arête de coupe |

| Profondeur de coupe et avance | Formation dangereuse de copeaux |

| Vitesse de coupe | Usure de l'outil incontrôlable |

Nous nous concentrons maintenant sur une situation dans laquelle tous les temps non productifs ont été minimisés autant que possible, avec un outillage sélectionné en fonction d'un objectif de réalisation global correctement défini. En d'autres termes, nous entrons dans le système d'optimisation mentionné au point 4 ci-dessus.

4. Sélectionner la plus grande profondeur de coupe possible pour chaque opération (le nombre minimum de passes), en tenant compte des contraintes de puissance et de couple disponibles de la machine, de la stabilité de la fixation de la pièce et du bridage de l'outil.

5. Sélectionnez l'avance la plus élevée possible pour chaque opération. Tenez compte des contraintes liées à la qualité de la pièce et au risque de défaillance de l'outil..

6. Calibrez la profondeur de coupe et l'avance pour la sécurité opérationnelle, en tenant compte de la formation et de l'évacuation des copeaux, des vibrations, de la sécurité et de la stabilité des fixations, de la déformation de la pièce, etc.

7. Sélectionner les critères d'optimisation de l'usinage appropriés (coût minimum ou productivité maximale).

8. Utiliser la vitesse de coupe pour calibrer les critères d'optimisation.

Un processus individuel de coupe des métaux doit créer des débits copeaux élevés (= productivité) au coût le plus bas possible. Pour y parvenir, nous travaillons avec les trois conditions de coupe..

Conditions de coupe sans problème

- Avance et profondeur de coupe élevées

- Vitesse de coupe faible ou modérée

- Sécurité et prévisibilité maximales, tout en maintenant la productivité la plus élevée et les coûts de production les plus bass

Augmenter la vitesse de coupe

- Ce n'est que si l'avance et la profondeur de coupe sont faibles qu'il est possible de réaliser des gains de productivité et des économies.

Nous savons déjà que nous avons le plus grand intérêt à maximiser les profondeurs de coupe et les avances pour créer un débit copeaux plus important (étapes 4, 5 et 6) afin d'obtenir la plus grande fiabilité du processus possible. Cela dit, nous devons comprendre que cela nécessite des conditions de travail stables (serrage sûr de l'outil, bonne fixation de la pièce, stabilité de la machine-outil et puissance de coupe disponible). Une fois ces limites atteintes, nous pouvons passer à la vitesse de coupe pour un réglage plus fin (étapes 7 et 8).

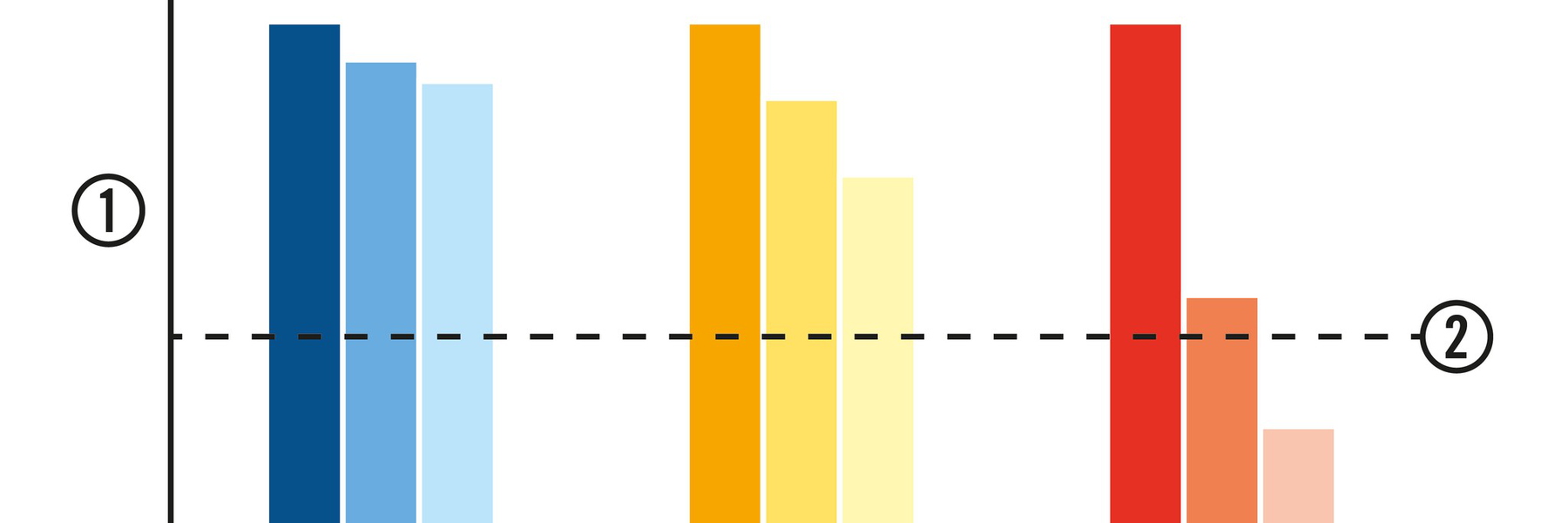

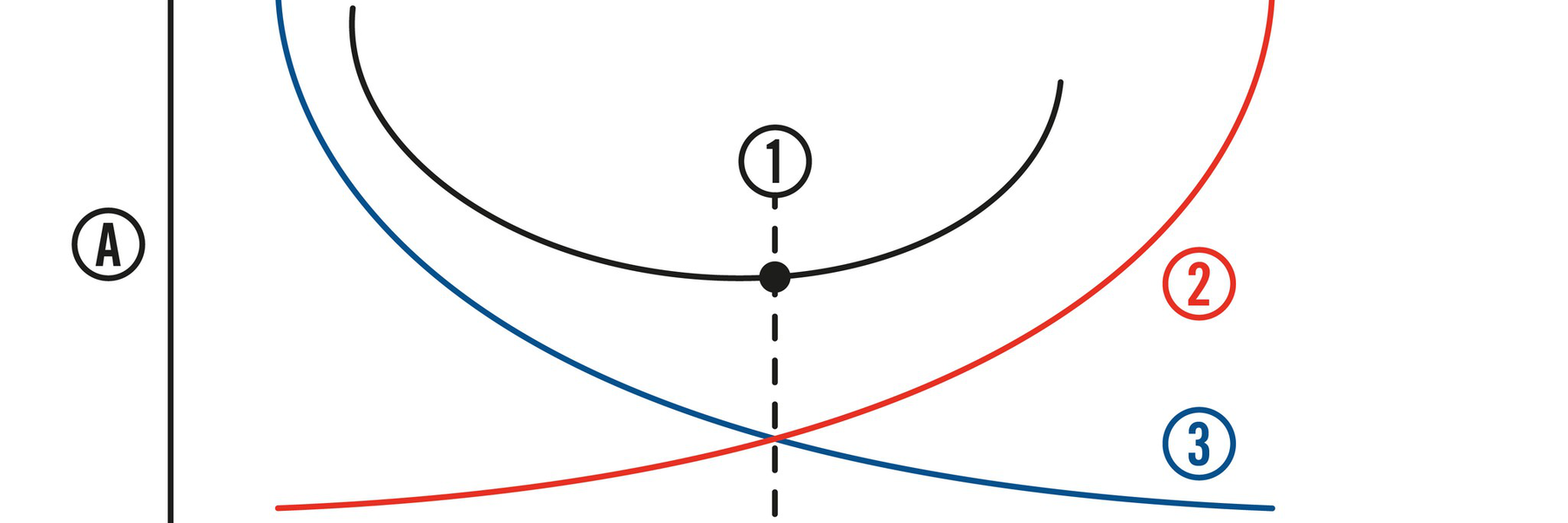

Lorsque nous évaluons l'impact de la vitesse de coupe sur un processus spécifique d'usinage des métaux, nous observons que des vitesses plus élevées augmentent la productivité (débit copeaux) mais aussi les coûts (durée de vie de l'outil plus courte), tandis que des vitesses de coupe plus faibles ont l'effet inverse : elles diminuent les coûts mais réduisent la productivité.

Les coûts de production représentent la somme des coûts des outils et ceux des machines.

Lorsque nous évaluons ces coûts, nous constatons que l'augmentation des vitesses de coupe entraîne une baisse de ceux-ci, mais qu'à partir d'un certain point, ils recommencent à augmenter. À partir d'une certaine vitesse de coupe, la durée de vie de l'outil devient si courte et les arêtes de coupe doivent être remplacées si souvent que la diminution du coût machine a un effet moindre sur l'ensemble du tableau que l'augmentation rapide du coût de l'outil. L'objectif est de trouver la vitesse de coupe à laquelle la somme des deux coûts s'équilibre avec le coût total minimum. C'est ce qu'on appelle la vitesse de coupe économique, et la durée de vie de l'outil qui l'accompagne est appelée la durée de vie économique de l'outil.*

Économie de la production - Coût

A. Coût d'uinage / pièce

1. Données de coupe économiques

2. Coûts outils

3. Coûts machine

Formule des données de coupe économique

1 Kg

TC = ( ___ - 1 ) ___________

m KL + CMT

m = Constante de Taylor

TC = Coût minimum durée de vie de l'outil

Kg = Coût outil

KL = Coût machine

CMT = Coût du travail

Économie de la production - Productivité

B. Productivité

4. Données de coupe pour une production maximale

FORMULE DES DONNÉES DE COUPE ÉCONOMIQUES

1

Tm = ( ___ - 1 ) TCT

m

m = Constante de Taylor

Tm = Durée de vie de l'outil production maximale

TCT = Temps pour changer l'arête de coupe

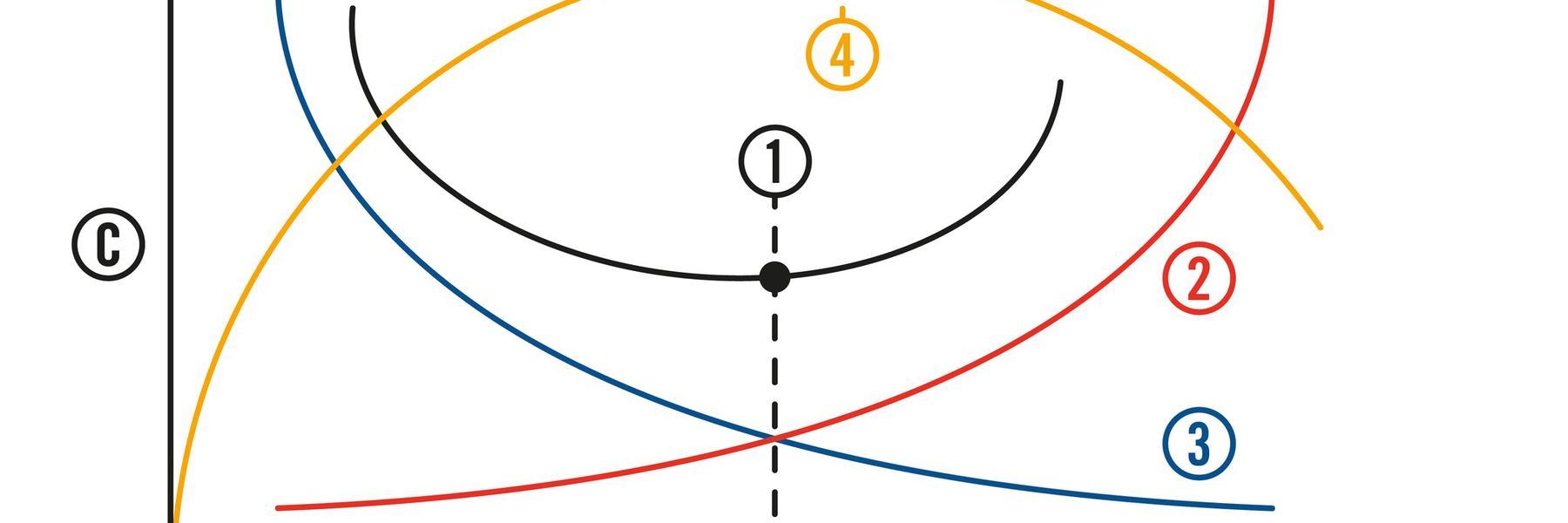

Économie de la production - Coût minimal et productivité maximale

C. Coût minimal et production maximale

1. Données économiques sur la coupe

2. Coûts des outils

3. Coûts machine

4 Données de coupe pour une production maximale

Nous pouvons adopter la même approche pour la productivité. Lorsque la vitesse de coupe augmente, le débit copeaux augmente et la productivité aussi. Cependant, à une certaine vitesse de coupe, cet effet s'inverse. La durée de vie de l'outil devient si courte que le temps gagné par un usinage plus rapide est moins important que le temps perdu en raison des temps d'indexation des arêtes de coupe usées. Cette vitesse de coupe d'équilibre est appelée la vitesse de coupe pour une production maximale, et la durée de vie de l'outil correspondante est la durée de vie de l'outil pour une production maximale.*

Lorsque nous réunissons rentabilité et productivité, nous voyons clairement comment définir la bonne vitesse de coupe. Lorsque la vitesse de coupe sélectionnée se rapproche à la fois de la vitesse de coupe économique et de celle de la production maximale, la vitesse de coupe est appelée vitesse de coupe à haut rendement (la vitesse de coupe HE - Efficiency).

Conclusion

Les principes décrits dans cet article aideront le lecteur à trouver la meilleure combinaison possible de conditions de coupe pour une application donnée. On parle alors d'une optimisation 1:1, c'est-à-dire une application et un outil coupant. Sans trop de calculs, cette approche permet de mieux comprendre l'impact d'un environnement de production changeant sur le coût et le temps de coupe.

Observez que

- Si les coûts des machines augmentent (utilisation d'une machine plus chère), les coûts d'usinage augmentent également. L'augmentation de la vitesse de coupe peut compenser une partie de cette augmentation.

- Si les coûts des outils augmentent (utilisation d'outils plus chers), les coûts d'usinage augmentent également. La réduction de la vitesse de coupe peut compenser une partie de cette augmentation.

- Les coûts d'usinage augmentent si le temps de réglage de la machine et de l'outillage est plus long, si les lots sont plus petits ou si la quantité de matière enlevée est plus importante. La modification de la vitesse de coupe ne peut pas compenser cela.

- Si l'usinabilité du matériau de la pièce se détériore, les coûts de coupe augmentent et la zone HE devient plus étroite. Observez comment la courbe des coûts s'accentue. Cela nécessite une vitesse de coupe réduite et bien sélectionnée.

- Enfin, observez que l'augmentation de la profondeur de coupe ou de l'avance réduit les coûts, et qu'un réglage plus fin est possible grâce à des vitesses réduites..

Cela nous amène à une conclusion claire : dans les cas susmentionnés, il est toujours avantageux de travailler avec les profondeurs de passe et les avances les plus élevées possibles. Ce sont les premières étapes d'une stratégie d'optimisation.

Ce premier article donne au lecteur une très brève description des stratégies d'optimisation pour les procédés de coupe des métaux et présente une stratégie d'optimisation générale. Le but de cet article n'est pas de décrire au lecteur tous les outils mathématiques* pour mettre cette stratégie en œuvre. Des outils plus pratiques, tels que Seco PCA, sont disponibles pour ceux qui souhaitent une action immédiate. Notre article suivant examine en détail les premières étapes de la stratégie d'optimisation générale. Ces premières étapes sont encore plus importantes que celles décrites dans ce premier article. Lorsque nous optimisons un outil mal choisi, nous soulageons la douleur mais ne guérissons pas la maladie.

Inline Content - Gridded Links

Tags: '660494fe-9b34-5d1e-8561-1023f18a9332'

Les programmes de formation STEP du SECO fournissent également des informations plus approfondies sur ces sujets. SECO organise régulièrement des séances de formation sur ces sujets et bien d'autres. Contactez votre interlocuteur SECO pour plus d'informations ou consultez notre page STEP.

Contactez-nous pour plus d'informations

*La vitesse de coupe économique et celle d'une production maximale (ainsi que la durée de vie économique correspondante et la durée de vie d'un outil pour une production maximale) peuvent être dérivées mathématiquement des équations générales de coût et de temps pour un processus de coupe des métaux et des équations de Taylor généralisées (adaptées si nécessaire avec des facteurs et des éléments de correction) pour l'usinage des métaux. Toutefois, ces calculs sortent du cadre de cet article. Vous trouverez une vue d'ensemble et une description détaillée au chapitre 9 du livre Metal Cutting, Theories and Models du Prof. Stahl, Université de Lund en Suède, publié en coopération avec Seco. Notez cependant que ces méthodes nécessitent de remplir plusieurs conditions préalables. Voir également les étapes 1 à 6 de la stratégie d'optimisation décrite dans cet article et les recherches effectuées par le professeur Stahl dans ce domaine.