Réduction de l'empreinte carbone dans les composants structurels de l'aéronautique

Au cours de la prochaine décennie, les fabricants de l'industrie aéronautique auront pour tâche de réduire par tous les moyens les émissions de gaz à effet de serre de leurs avions tout au long de leur cycle de vie. « L'industrie aéronautique va vraiment être sous les feux de l'actualité, car la décarbonisation des transports terrestres va se produire assez rapidement », prédit Stuart Dawson, de l'Advanced Manufacturing Research Center (AMRC) au Royaume-Uni.Au cours de la prochaine décennie, les fabricants de l'industrie aéronautique auront pour tâche de réduire par tous les moyens les émissions de gaz à effet de serre de leurs avions tout au long de leur cycle de vie.

« L'industrie aéronautique va vraiment être sous les feux de l'actualité, car la décarbonisation des transports terrestres va se produire assez rapidement », prédit Stuart Dawson, de l'Advanced Manufacturing Research Center (AMRC) au Royaume-Uni.

ADS, l'organisme professionnel des fabricants britanniques de produits aéronautiques, prévoit que ce secteur sera comparativement toujours polluant d'ici à 2050, car le trafic aérien augmente et les émissions des voitures et des camions diminuent considérablement.

En ce qui concerne la fabrication des composants aérostructurels, la réduction des émissions sur le cycle de vie devrait imposer la fin du fraisage des composants à partir de blocs massifs et, à terme, le passage à ce que l'on appelle l' « usine circulaire ».

Les fabricants de l'aéronautique et leurs fournisseurs ont toujours cherché à réduire les émissions en se concentrant sur la consommation d'énergie dans les usines. Mais une analyse détaillée du cycle de vie effectuée par High Value Manufacturing Catapult l'année dernière a révélé que les usines elles-mêmes apportent une contribution quasi négligeable.

En s'appuyant sur les données recueillies auprès de plusieurs des plus grands fabricants aéronautiques du Royaume-Uni, les chercheurs ont découvert que plus de 90 % de l'énergie générée par la fabrication finale d'un avion, était contenue dans les matériaux avant même d'atteindre la porte de l'usine.

« Cela a été une réelle découverte pour l'industrie », affirme Dawson, , responsable de la propulsion future et de la fabrication durable, ainsi que de l'hydrogène.

« Les acteurs de l'aéronautique se concentrent beaucoup sur l'efficacité énergétique au sein de l'usine. Mais l'analyse montre que ce n'est pas là qu'il faut concentrer vos efforts. »

Le titane, l’aluminium et la fibre de carbone, les principaux matériaux utilisés pour la plupart des composants structurels de l’aéronautique, sont très gourmands en énergie, en particulier le titane qui est souvent produit dans des pays comme la Russie, le Kazakhstan et la Chine, où le charbon et le gaz sont les principales sources d’énergie utilisées dans la production primaire du matériau.

Étant donné que le kérosène consommé par un avion au cours de sa vie génère environ 100 fois plus d'émissions que celles produites lors de sa fabrication, le faible poids des matériaux fait plus que compenser les émissions produites lors de leur fabrication.

Mais leur production dégage néanmoins des émissions importantes. Pour les réduire, Dawson estime que les fabricants doivent se concentrer sur l'amélioration du « rapport achat-vol », la proportion de titane, d'aluminium et de fibre de carbone achetée qui se termine par des avions finis.

En utilisant les techniques de fabrication soustractive actuelles, jusqu'à 90 % de l'aluminium et 75 % du titane utilisés pour fabriquer un composant structurel sont fraisés.

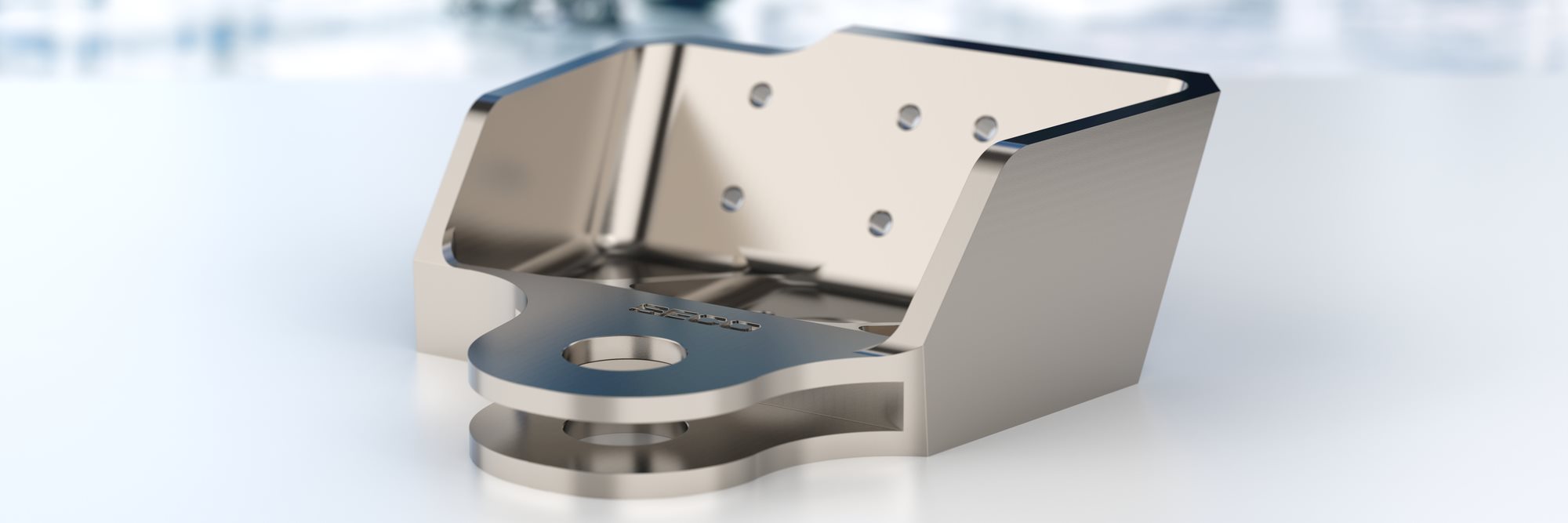

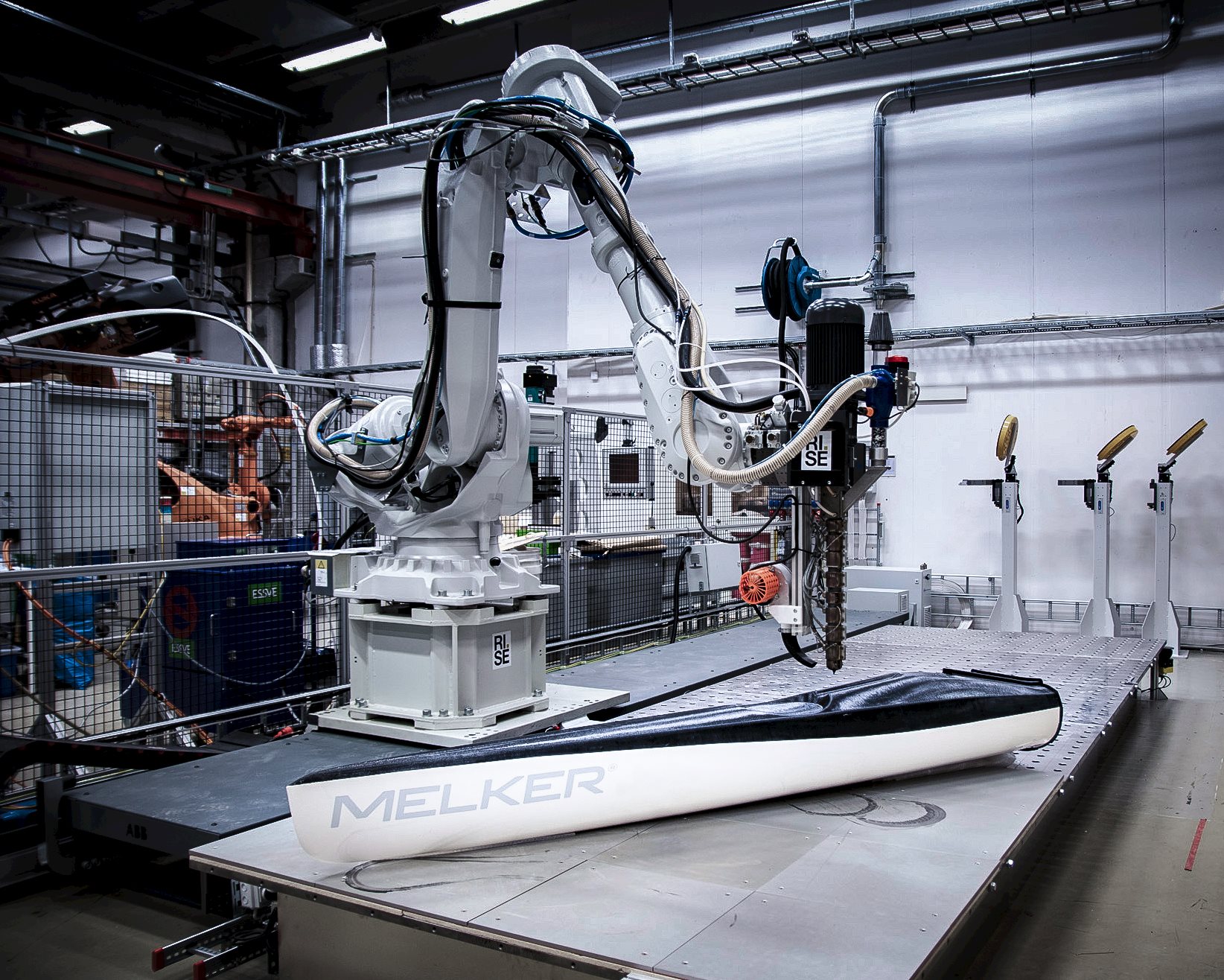

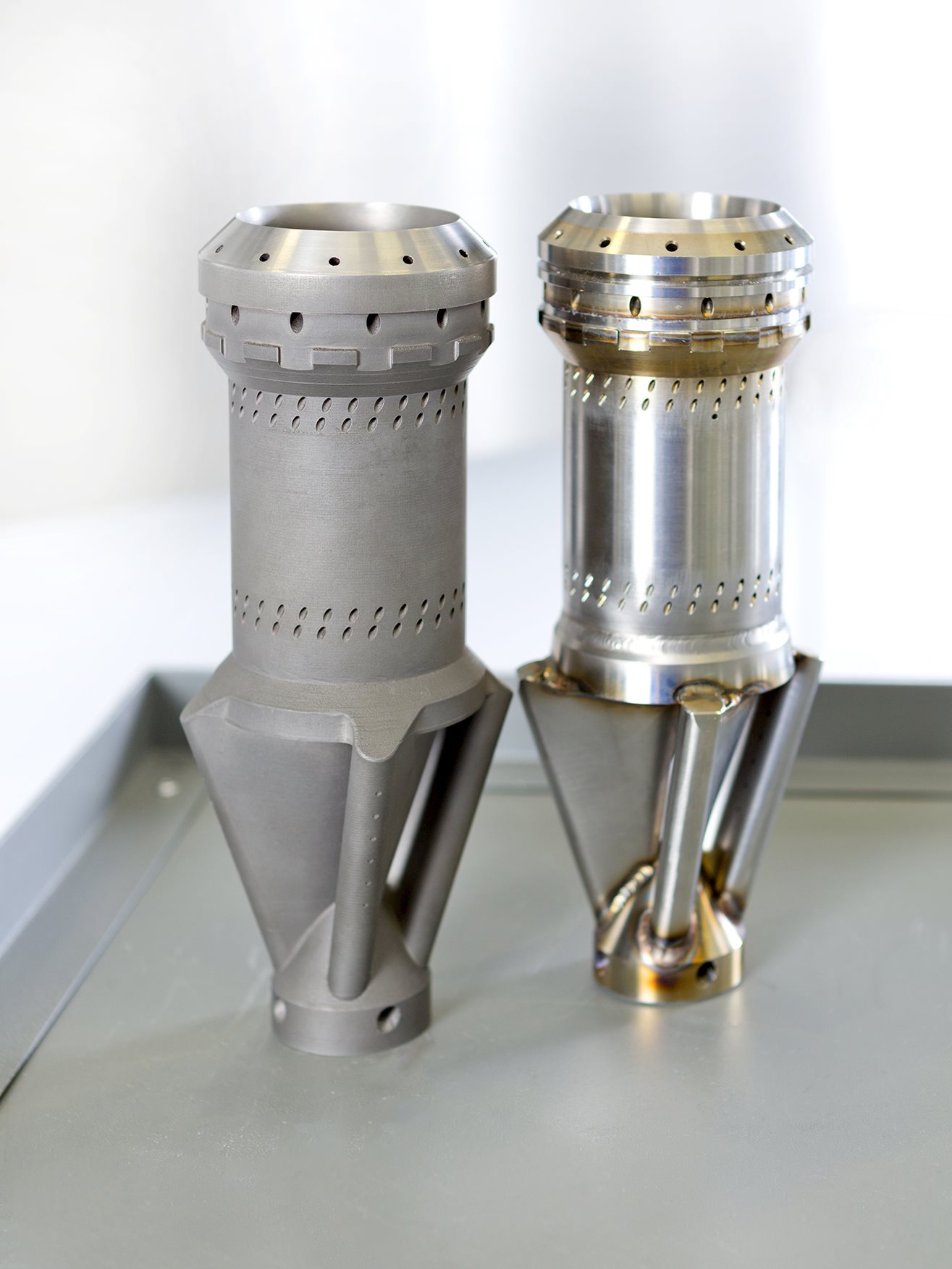

Pour éviter cela, il faudra passer à des techniques de fabrication dites proches de la forme finale, telles que le moulage structurel et la fabrication d'additifs en vrac.

Les composants structurels tels que les mâts-réacteurs sont aujourd'hui produits par forgeage, lorsque le métal est chauffé jusqu'à ce qu'il devienne malléable, comprimé dans une approximation de la forme requise, puis usiné.

Ce n'est qu'au cours des dernières années que les nouvelles techniques de moulage par refroidissement accéléré ont permis de produire des moulages en titane suffisamment solides pour être utilisés dans les applications structurelles.

Cela implique de faire circuler de l'argon sur le moulage afin que le composant refroidisse suffisamment rapidement pour empêcher la formation de gros grains structurels, ce qui aurait pour effet de réduire sa résistance à la rupture.

« Les techniques de refroidissement accélérées qui empêchent la croissance du grain permettront aux moulages structuraux d'être compétitifs par rapport aux pièces forgées sur les propriétés mécaniques. »

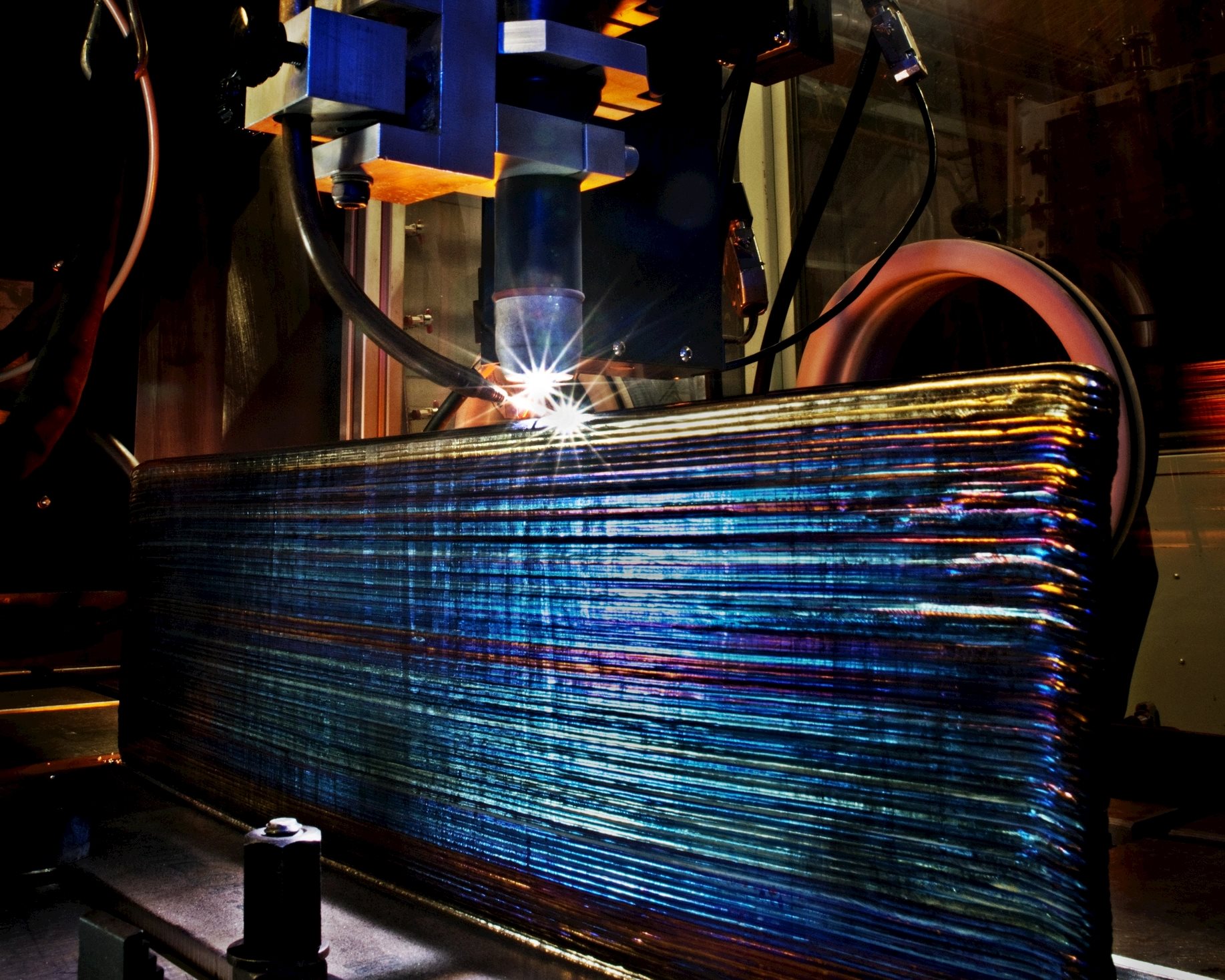

Les organismes de réglementation doivent encore certifier que les composants produits par la « fabrication d'additifs en vrac », une version robuste de l'impression 3D, sont certifiés à voler, bien que Dawson estime que la fabrication additive par arc de fil (WAM), qui fonctionne comme un processus de soudage continu, sera bientôt en mesure de leur démontrer que les propriétés mécaniques requises et les performances en service peuvent être respectées.

« Il s'agit là d'une évolution sans aucun doute, et de nombreuses grandes entreprises investissent beaucoup de temps et d'énergie dans ce domaine en raison de l'impératif d'atteindre une pièce quasi-finie. »

Le changement dans les techniques de fabrication réduira la quantité de fraisage nécessaire, mais rendra ce qui reste à usiner plus compliqué.

La surface et la forme de ce qui sort d'un processus de moulage ou de fabrication additive en vrac seront moins prévisibles que l'usinage à partir d'un bloc, de sorte qu'il sera peut-être nécessaire d'évaluer chaque pièce individuellement avant le fraisage. Cela peut être fait par un ingénieur ou par une machine utilisant un capteur automatisé.

Les pièces peuvent également être moins rigides et plus sujettes aux vibrations, ce qui peut entraîner des problèmes de fixation. Enfin, ils peuvent avoir un état de surface inégal, qui devra être corrigé en finition.

Il est donc encore plus impératif que l’industrie agisse pour surmonter une pénurie croissante de main-d’œuvre qualifiée.

« Par le passé, vous aviez besoin de compétences professionnelles pour les opérateurs de machines-outils, et il s'agit maintenant de plus en plus de compétences techniques », explique M. Dawson. « Une façon d'aborder cette question est d'augmenter le niveau d'automatisation et d'essayer de surmonter le déficit de compétences de cette façon. »

Mais il estime que les gouvernements nationaux devraient également intervenir pour augmenter l'offre de techniciens et d'ingénieurs qualifiés, et si ce n'est pas le cas, les grandes entreprises aéronautiques devraient agir elles-mêmes.

En plus de la fabrication de la forme finale, l'autre moyen de réduire l'énergie incorporée dans les composants aéronautiques consiste à utiliser des matériaux recyclés. L'aluminium recyclé et le titane n'ont respectivement qu' un dixième et un tiers de l'énergie intrinsèque du métal vierge.

À moyen terme, cela pourrait signifier que les constructeurs d'avions, plutôt que leurs propriétaires, pourraient être responsables du démantèlement et du recyclage des avions à la fin de leur vie.

Dawson envisage des "usines circulaires" combinant l'assemblage avec le démontage, la fabrication et le recyclage.

Cela peut signifier la fin des cimetières d'avions, comme le désert de l'Arizona, encore utilisés par l'US Air Force et plusieurs compagnies aériennes américaines pour stocker des avions plus utilisés.

« Imaginez toute l'énergie incarnée dans les matériaux de grande valeur de ces milliers d'avions qui se désagrègent dans le désert », a-t-il déclaré. « Ne pas récupérer et recycler ces matériaux peut avoir été acceptable sur le plan économique par le passé, mais ce ne l'est plus à l'avenir.

Cliquez ici