Reducción de la huella de carbono en los componentes estructurales aeronáuticos

La tarea a la que se enfrentarán los fabricantes aeronáuticos durante la próxima década será reducir el ciclo de vida de las emisiones de gases de efecto invernadero de sus aviones de cualquier manera posible. «La industria aeronáutica va a estar realmente en el centro de atención porque la descarbonización del transporte terrestre va a ocurrir bastante rápidamente», predice Stuart Dawson, del Centro de Investigación de Fabricación Avanzada (AMRC) del Reino Unido.La tarea a la que se enfrentarán los fabricantes aeronáuticos durante la próxima década será reducir el ciclo de vida de las emisiones de gases de efecto invernadero de sus aviones de cualquier manera posible.

«La industria aeronáutica va a estar realmente en el centro de atención porque la descarbonización del transporte terrestre va a ocurrir bastante rápidamente», predice Stuart Dawson, del Centro de Investigación de Fabricación Avanzada (AMRC) del Reino Unido.

ADS, el organismo comercial de los fabricantes aeronáuticos del Reino Unido, ha proyectado que la industria aeronáutica será el sector de transporte más contaminante para 2050, a medida que el tráfico aéreo crezca y las emisiones de automóviles y camiones se reduzcan drásticamente.

Cuando se trata de fabricar componentes aeroestructurales, es probable que la reducción de las emisiones del ciclo de vida obligue a poner fin al fresado de componentes desde bloques sólidos y, finalmente, signifique un cambio hacia la denominada «fábrica circular».

Los fabricantes aeronáuticos y sus proveedores han intentado históricamente reducir las emisiones centrándose en el uso de energía dentro de las fábricas. Pero un análisis detallado del ciclo de vida realizado por High Value Manufacturing Catapult el año pasado descubrió que las propias fábricas hacen una contribución casi insignificante.

Basándose en los datos recopilados de varios de los mayores fabricantes aeronáuticos del Reino Unido, los investigadores descubrieron que más del 90 por ciento de la energía incorporada en un avión acabado se encuentra dentro de los materiales antes incluso de llegar a la puerta de la fábrica.

«Ha sido un gran punto ciego para la industria», argumenta Dawson, que es responsable de la Propulsión futura y la Fabricación Sostenible, así como del hidrógeno.

«Los fabricantes aeronáuticos se centran en gran medida en la eficiencia energética de la fábrica. Pero el análisis muestra que ese no es el lugar para enfocar sus esfuerzos.

El titanio, el aluminio y la fibra de carbono, los principales materiales utilizados para la mayoría de los componentes aeronáuticos estructurales, consumen mucha energía, especialmente el titanio, que a menudo se produce en países como Rusia, Kazajstán y China, donde el carbón y el gas son las fuentes de energía dominantes utilizadas en la producción primaria del material.

A medida que el combustible para reactores que un avión quema a lo largo de su vida genera unas 100 veces más emisiones que las generadas durante su fabricación, el bajo peso de los materiales compensa con creces las emisiones liberadas al fabricarlos.

Sin embargo, su producción libera emisiones significativas. Para reducirlos, Dawson cree que los fabricantes necesitan centrarse en mejorar la relación de compra-vuelo, la proporción de titanio, aluminio y fibra de carbono adquirida que termina en aviones acabados.

Utilizando las técnicas actuales de fabricación sustractiva, tanto como el 90 por ciento del aluminio y el 75 por ciento del titanio utilizado para hacer un componente estructural típico simplemente se mecaniza lejos.

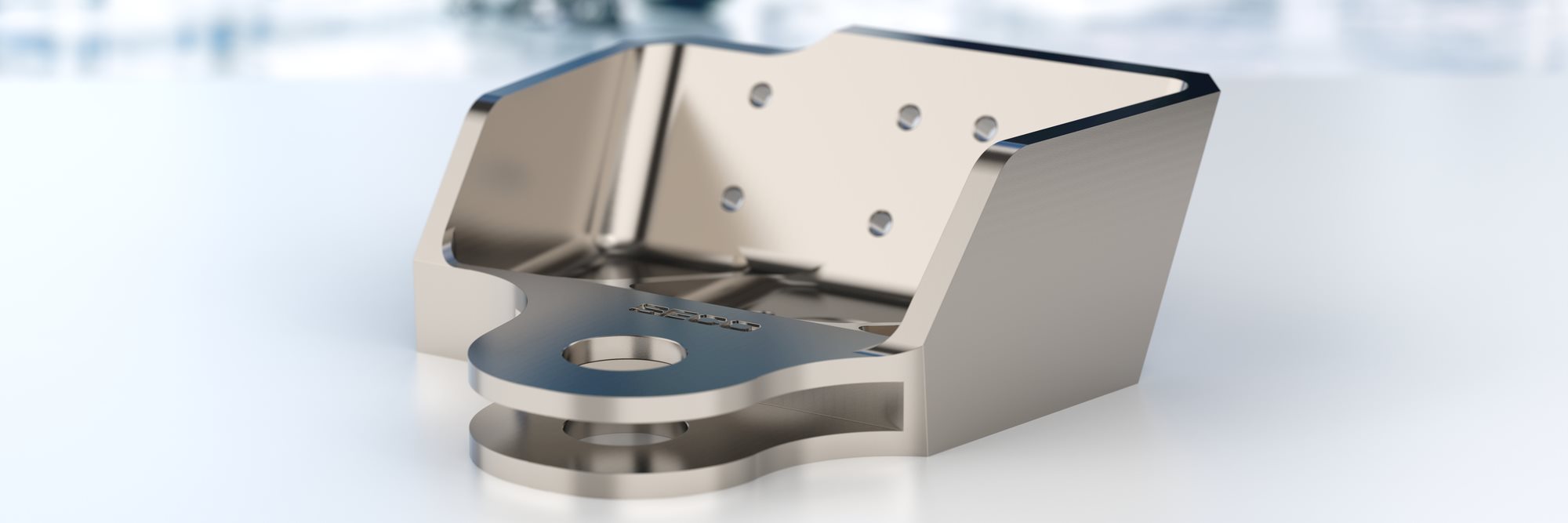

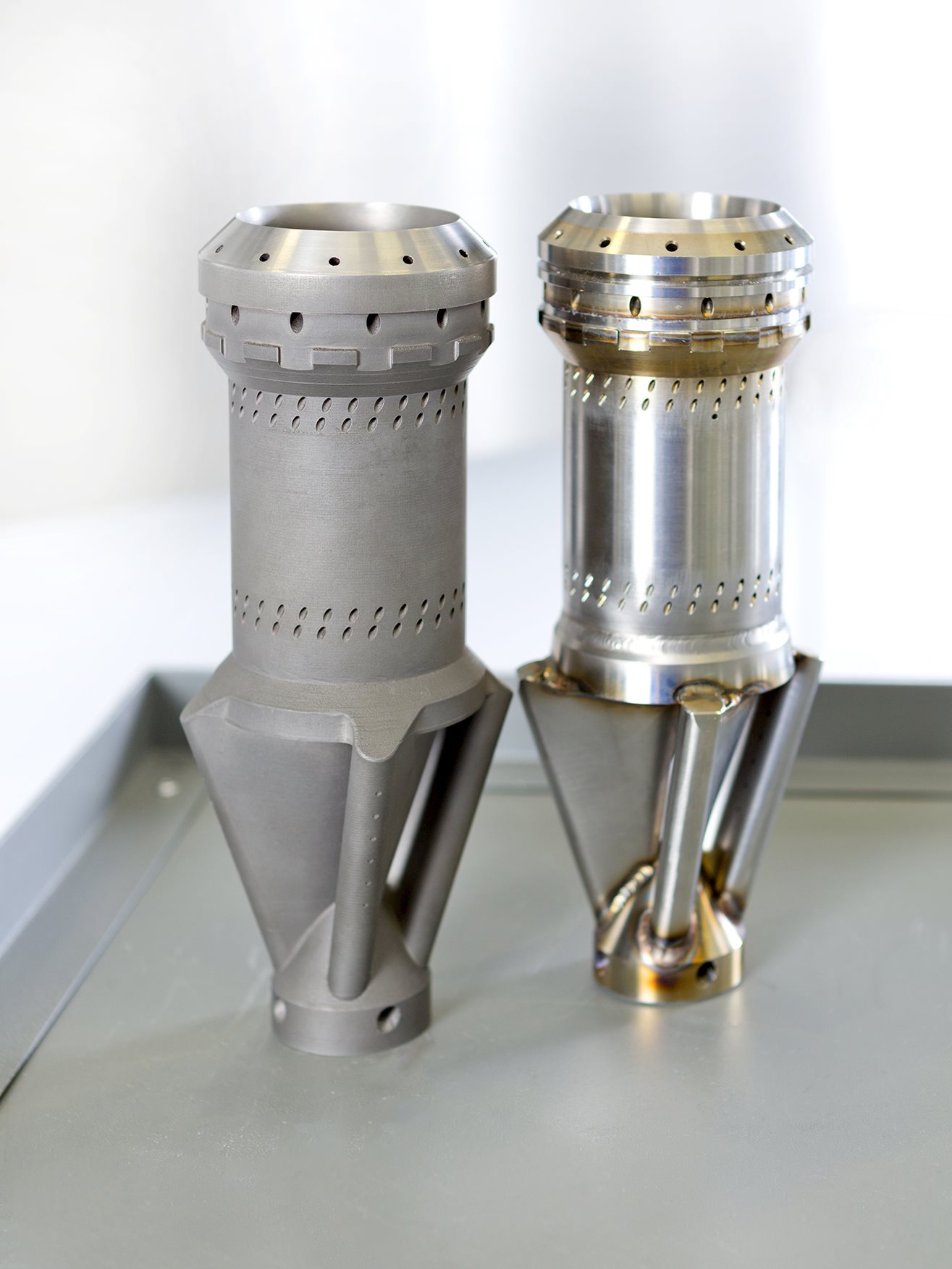

Para evitar esto será necesario pasar a las llamadas técnicas near-net-shape, como la fundición estructural y la fabricación de aditivos a granel.

Los componentes estructurales tales como pylons del motor se producen hoy en día a través de la forja, cuando el metal se calienta hasta que se vuelve maleable, exprimido en una aproximación de la forma requerida, y entonces fresado.

Sólo en los últimos años las nuevas técnicas de fundición de refrigeración acelerada han hecho posible la producción de fundiciones de titanio lo suficientemente fuertes para su uso en aplicaciones aeroestructurales.

Esto implica el flujo de gas de argón frío sobre el molde para que el componente se enfríe lo suficientemente rápido como para evitar la formación de grandes granos de cristal que, de lo contrario, reducirían su resistencia a la fractura.

«Las técnicas de refrigeración acelerada que impiden el crecimiento del grano permitirán que las fundiciones estructurales sean competitivas con las forjadas en propiedades mecánicas.»

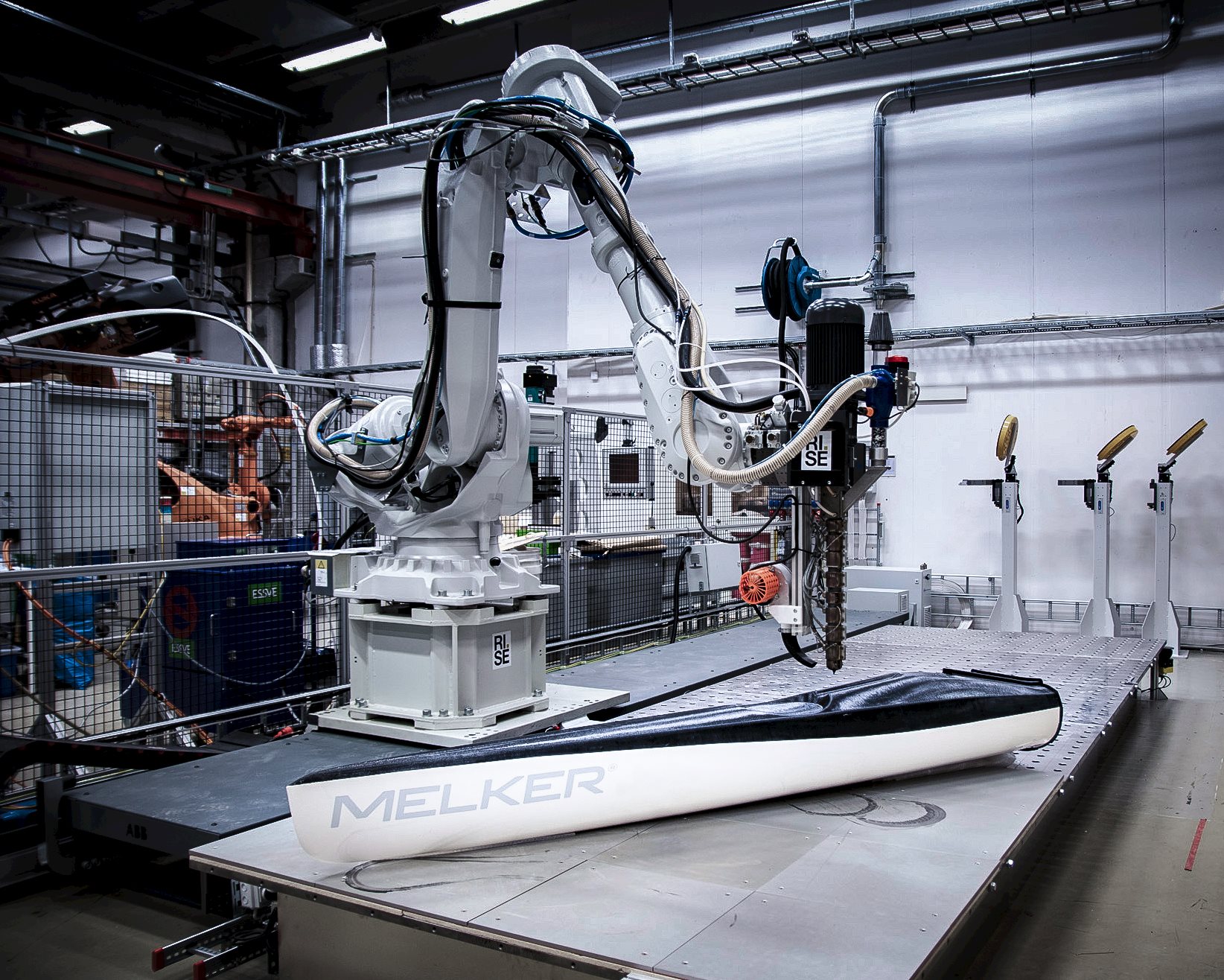

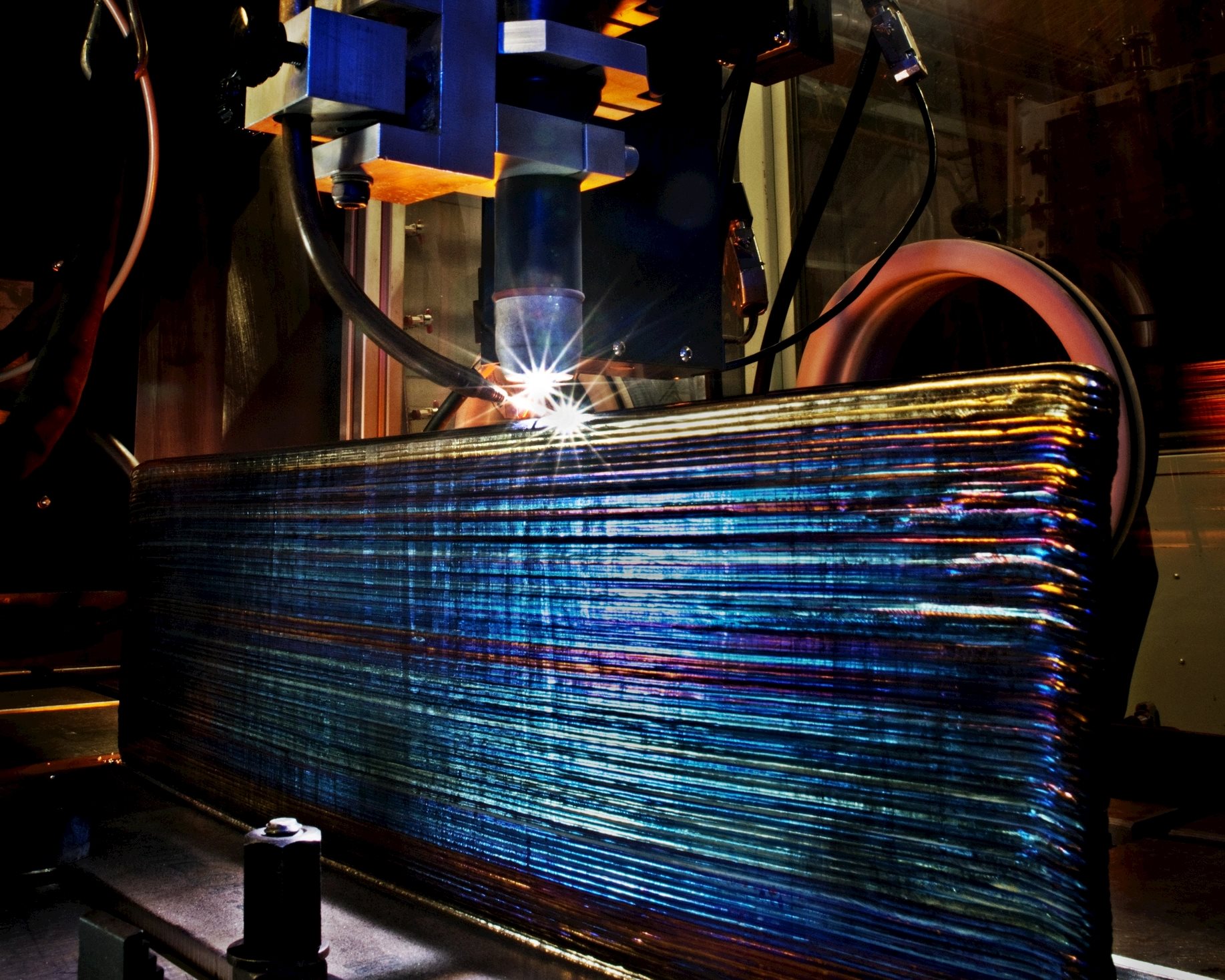

Los reguladores aún no han certificado que los componentes producidos por la fabricación aditivos a granel, una versión de alta resistencia de la impresión 3D, sean seguros para volar, aunque Dawson cree que la fabricación de aditivos para arcos de alambre (WAAM), que funciona como un proceso de soldadura continuo, pronto podrá demostrarles que se pueden cumplir las propiedades mecánicas y el rendimiento en servicio necesarios.

«Está por debajo de la línea seguro, y muchas compañías grandes están invirtiendo mucho tiempo y energía en esto debido a la necesidad imperiosa de conseguir componentes cerca de la forma definitiva.»

El cambio en las técnicas de fabricación reducirá la gran cantidad de fresado necesario, pero hará que lo que sigue siendo más complicado.

La superficie y la forma casi definitiva de un proceso de fundición o de fabricación aditiva a granel serán menos predecibles que la máquina a partir de sólidos, por lo que puede ser necesario evaluar cada pieza individualmente antes de fresarla. Esto puede realizarlo un ingeniero o una máquina que utilice una sonda táctil automatizada.

Las piezas de trabajo también pueden ser menos rígidas y más propensas a la vibración, causando problemas de fijación. Finalmente, pueden tener una textura de superficie desigual, que necesitará ser corregida en el acabado.

Esto hace aún más imperativo que la industria actúe para superar una creciente escasez de mano de obra cualificada.

«En el pasado, los operarios de máquinas herramienta necesitaban conocimientos prácticos y ahora se está moviendo mucho más hacia habilidades de nivel técnico», afirma Dawson. «Una forma de abordar esto es aumentar el nivel de automatización e intentar superar el déficit de habilidades de esa manera».

Pero cree que los gobiernos nacionales también deberían intervenir para aumentar la oferta de técnicos e ingenieros cualificados, y que si no lo hacen, las grandes empresas aeronáuticas deberían intervenir por sí mismas.

Aparte de la fabricación de formas casi definitivas, la otra manera de reducir la energía incorporada en los componentes aerodinámico es utilizar material reciclado. El aluminio reciclado y el titanio sólo tienen una décima y un tercio de la energía encarnada del metal original, respectivamente.

A medio plazo, esto podría significar que los fabricantes de aeronaves, en lugar de los propietarios de aeronaves, podrían hacerse responsables del desmantelamiento y reciclaje de los aviones al final de sus vidas.

Dawson prevé «fábricas circulares» que combinen el montaje con el desmontaje, la desfabricación y el reciclaje.

Esto puede significar un final de los 'boneyards' de los aviones en el desierto de Arizona, que todavía son utilizados por la Fuerza Aérea de EE.UU. Y varias líneas aéreas de EE.UU. Para almacenar aviones al final de sus vidas.

«Imagínese toda la energía encarnada en los materiales de alto valor de esos miles de aviones que se pudren en el desierto», dijo. «No recuperar y reciclar esos materiales podría haber sido económicamente aceptable en el pasado, pero no va a ser aceptable en el futuro.