Les modèles d'usure en usinage & comment les optimiser

Apprenez à identifier les schémas d'usure des outils les plus courants en usinage, les causes fréquentes et ce qu'il faut faire pour les contrôler au mieux afin de maximiser la durée de vie des outils. Les modèles d'usure discutés sont par exemple l'usure en cratère, l'usure en dépouille, l'usure en entaille, etc.Voici un aperçu des différents types d'usure les plus observés sur les outils coupants. Il s'agit notamment de :

- l'usure en dépouille et en cratère

- la génération d'arêtes rapportées

- l'écaillage

- les fissures thermiques

- la déformation plastique

- l'usure en entaille

- le martèlement des copeaux

- la rupture d'arête

Pour chacun de ces types d'usure, quelques mesures correctives possibles existent pour éviter ou au moins minimiser leur impact sur le processus d'usinage.

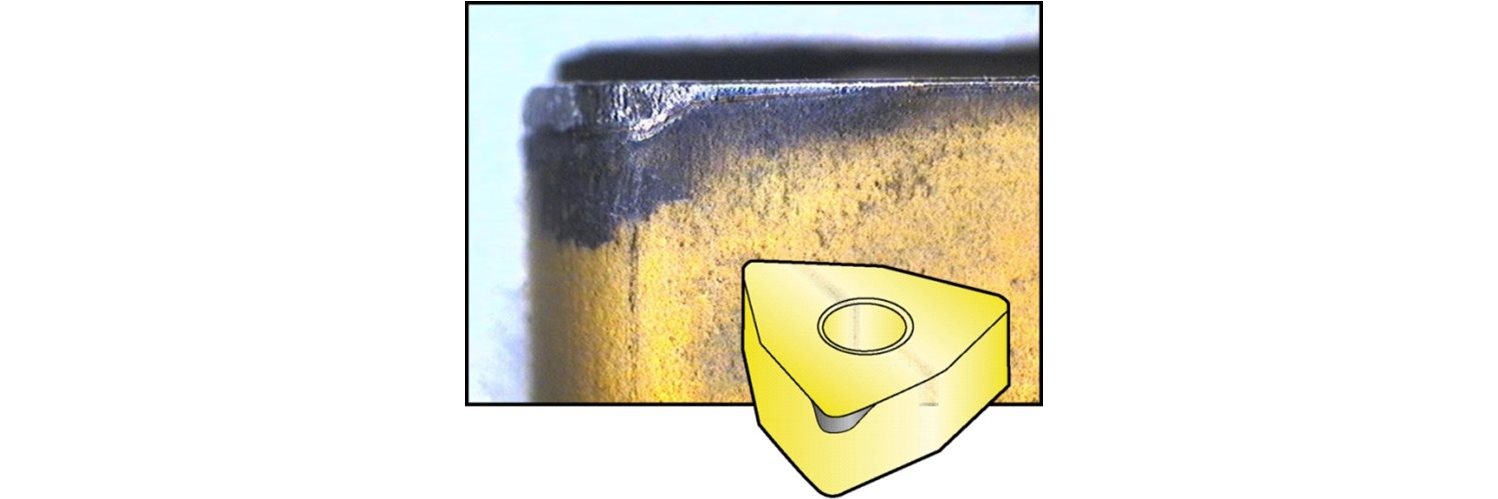

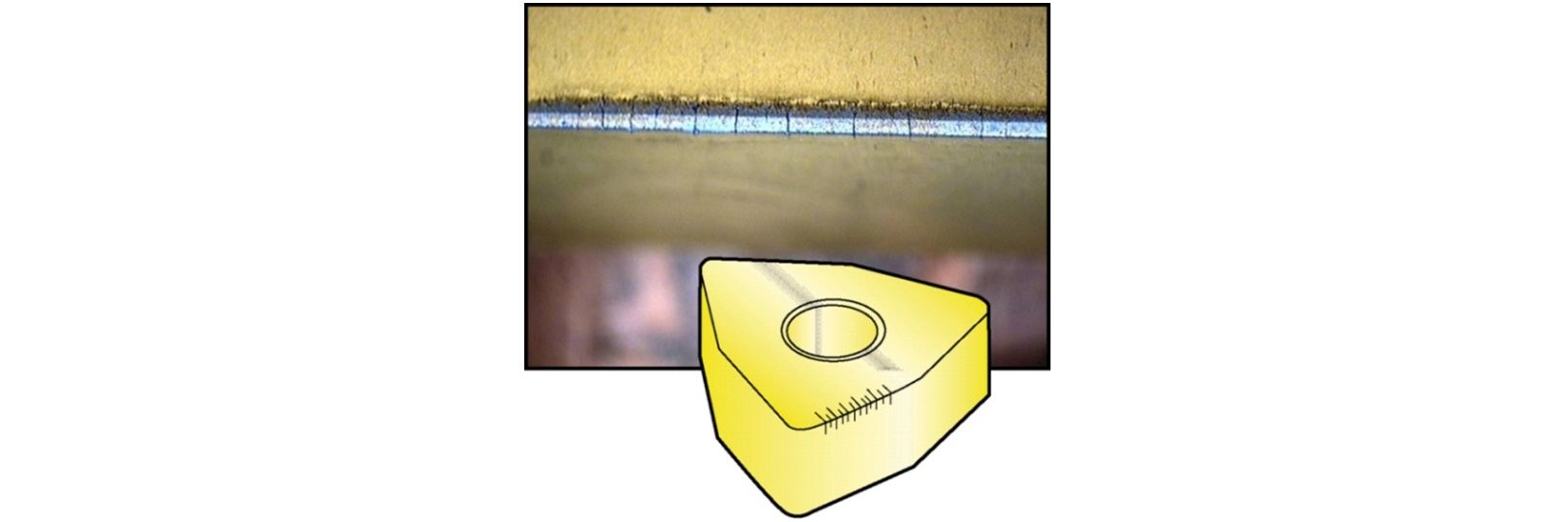

L'usure en dépouille est le type d'usure le plus souhaitable car elle est plutôt prévisible et fiable, tout en offrant une relation bien définie entre cette usure et la durée de vie de l'outil. Cependant, si elle se produit trop rapidement – semblable à l'usure en dépouille classique mais sur un très court laps de temps – cela peut être un problème.

À des vitesses de coupe plus basses, la cause principale de l'usure en dépouille est l'abrasion et l'érosion. Il peut y avoir des transferts de matière avec des inclusions microscopiques de carbures ou de particules de matériau de la pièce durcie par déformation, sur l'outil coupant. De petits morceaux de revêtement se détachent alors et entaillent la surface de l'outil. Le cobalt finit par s'user pour sortir de la matrice. L'adhérence des grains de carbure s'en trouve réduite, ce qui entraîne également leur rupture. À des vitesses de coupe plus importantes, l'usure par diffusion est la principale cause de l'usure en dépouille car les vitesses de coupe plus hautes génèrent des températures plus élevées sur l'arête de coupe, créant ainsi des conditions favorables à la diffusion.

L'usure en dépouille ressemble à une abrasion relativement uniforme le long de l'arête de coupe de l'outil. La matière usinée peut être refoulée le long de l’arête de coupe et donc exagérer la taille apparente de la trace d’usure. L'usure en dépouille peut survenir dans tous les matériaux, une arête de coupe cassera normalement à cause de l'usure en dépouille si d'autres types d'usure n'interviennent pas d'abord.

Certaines actions correctives visant à minimiser l'usure en dépouille consistent à :

- réduire la vitesse de coupe (dans certains cas, l'augmentation de l'avance peut également être utile),

- sélectionner une nuance carbure plus dure et plus résistante à l'usure

- utiliser un arrosage approprié.

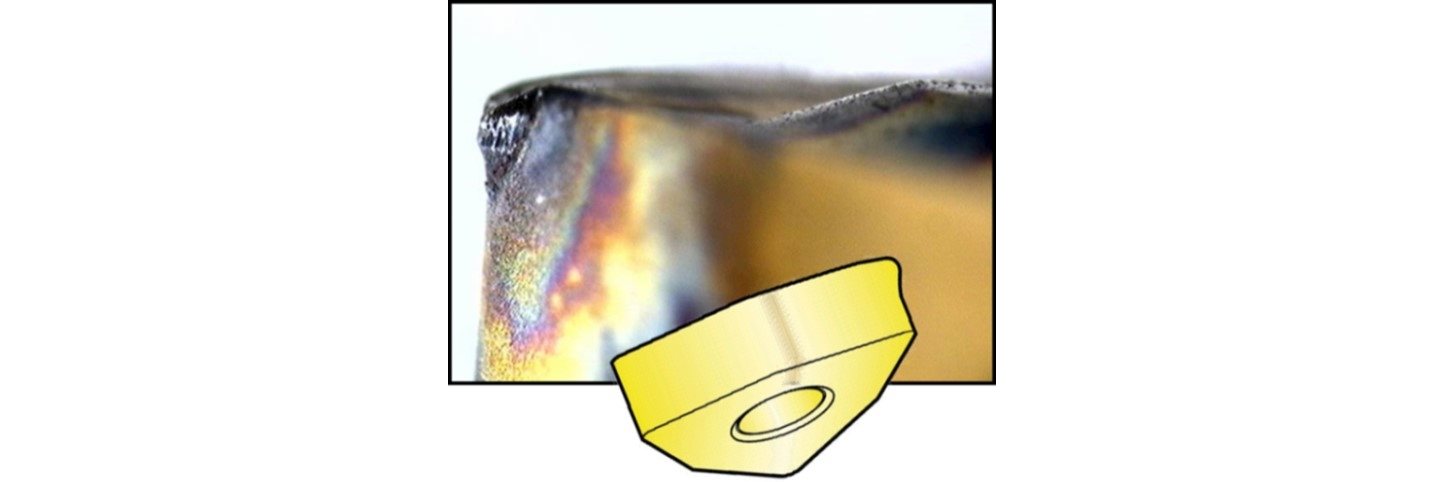

L'usure en cratère est une combinaison de diffusion de chaleur qui entraine la décomposition du substrat et d'usure abrasive. Généralement, la chaleur des copeaux décompose les grains de carbure de tungstène dans le substrat et le carbone s’infiltre dans les copeaux (diffusion), faisant apparaître un cratère sur le dessus de la plaquette. Le cratère risquera de s'élargir au point de provoquer l'écaillage de la plaquette ou une usure en dépouille.

Cette dernière prend la forme/l'apparence d'un cratère ou de trous sur la face des plaquettes. L'usure en cratère est visible principalement lors de l'usinage de matériaux abrasifs ou de matériaux à surface dure.

Pour minimiser l'usure en cratère, il est préférable de :

- adopter des revêtements contenant d'épaisses couches d'oxyde d'aluminium

- utiliser de l'arrosage

- utiliser une géométrie de coupe douce qui minimise la chaleur

- réduire les vitesses de coupe et les avances.

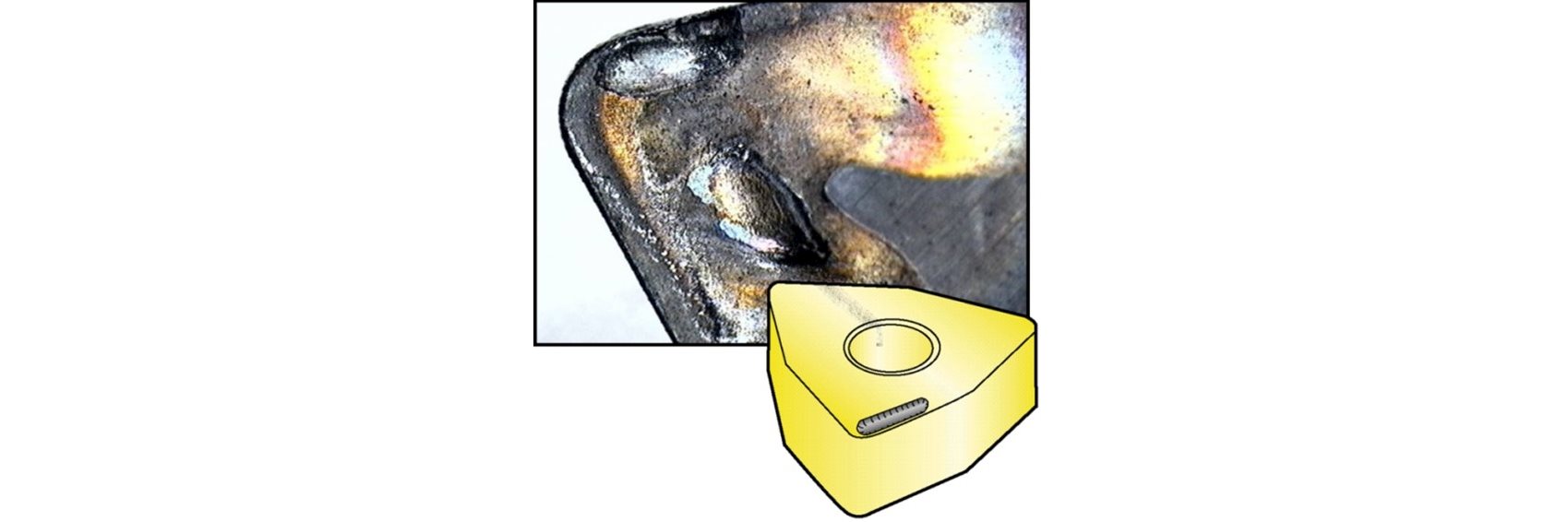

La formation d’arêtes rapportées est le résultat d’une fusion de la matière usinée sur l’arête de coupe. Cela se produit lorsqu'il y a une affinité chimique, une pression élevée et une température suffisante au niveau de la zone de coupe.

À la longue, l'arête rapportée casse et emporte avec elle des morceaux de l'arête, ce qui entraîne un écaillage et une usure en dépouille.

Les arêtes rapportées ressemblent à des fragments de matériau brillant sur le dessus ou la dépouille de l'arête et provoquent de petits trous ou cratères sur la face de coupe de l'outil et aboutissent à l'écaillage de l'arête. Les arêtes rapportées se produisent généralement dans les matériaux malléables, tels que les matériaux non ferreux, les superalliages ainsi que les aciers inoxydables, et lors d'opérations impliquant des vitesses de coupe et avances plus faibles.

Pour éviter ce phénomène,

- augmenter la vitesse de coupe et/ou l'avance

- sélectionner une plaquette à la géométrie plus vive, à la face de coupe plus douce

- recourir à un arrosage plus concentré.

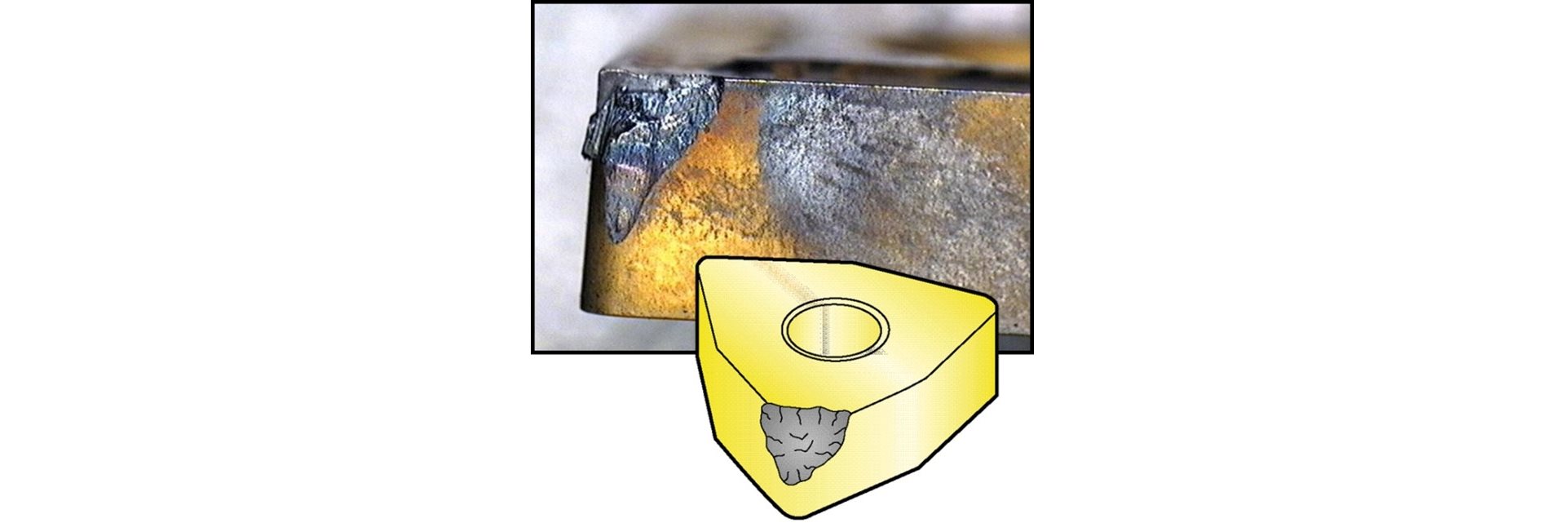

L'écaillage est causé par une instabilité mécanique ou des fissures dans le matériau de coupe. Il est souvent le résultat de vibrations dans la pièce à usiner, la machine-outil ou l'outil lui-même. Les inclusions dures à la surface du matériau de la pièce et les coupes interrompues entraînent des concentrations de contraintes localisées qui peuvent provoquer des fissures et de l'écaillage.

L'écaillage se présente sous la forme de petits morceaux détachés de l'arête de coupe, il est fréquent dans les situations instables. Les matières usinées contenant des particules dures (par exemple, celles durcies par précipitation) peuvent également provoquer un écaillage de l'arête de coupe.

Les mesures correctives consistent à

- régler correctement la machine-outil

- minimiser la déviation

- utiliser une nuance de carbure plus résistante et une géométrie d'arête de coupe encore plus renforcées

- réduire l'avance (en particulier à l'entrée ou à la sortie de la coupe) et à augmenter la vitesse de coupe. (Voir également les actions correctives pour les arêtes rapportées.)

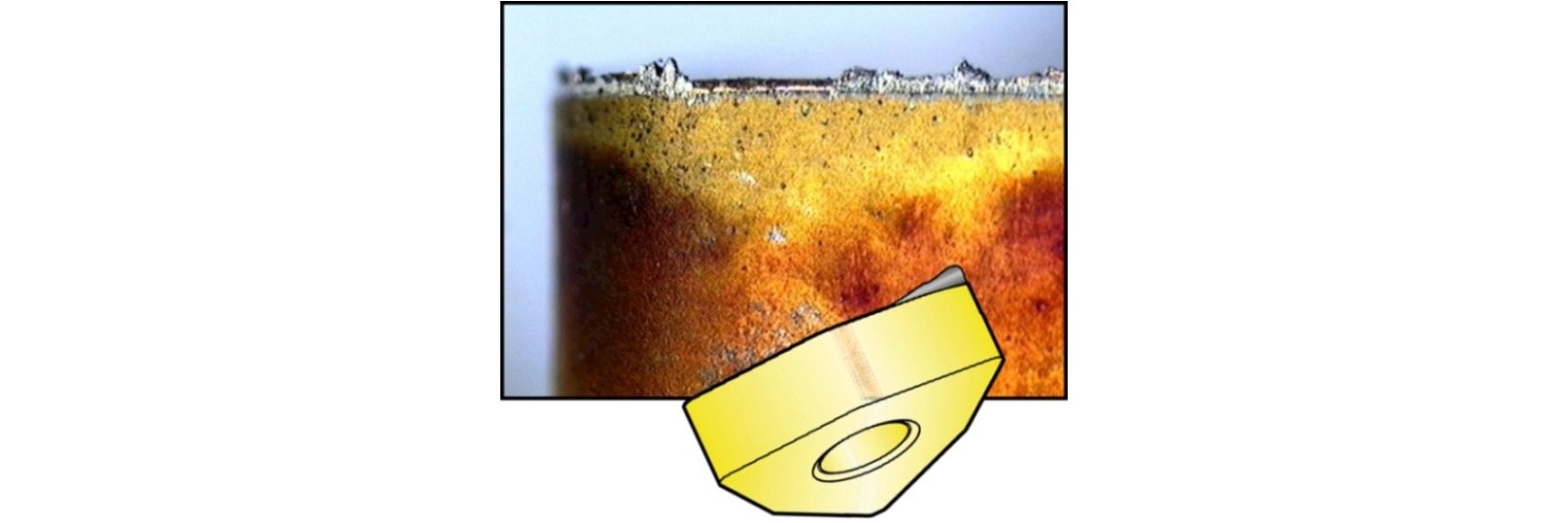

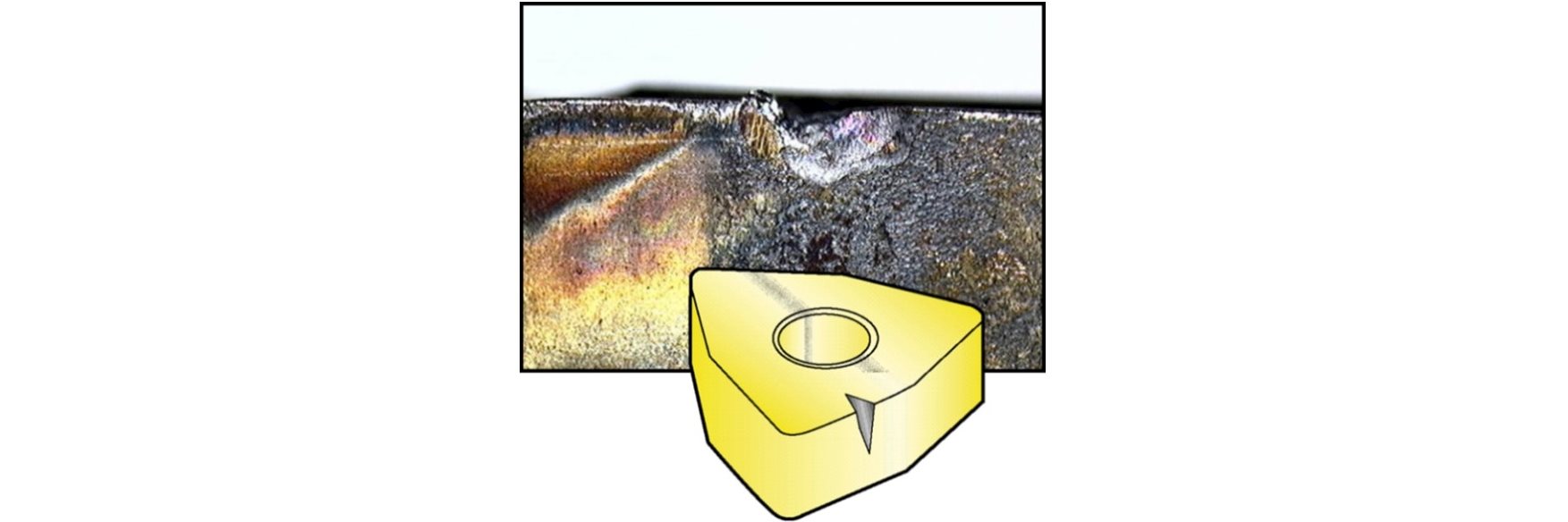

Les fissures thermiques sont causées par une combinaison de :

- cycles thermiques (changements de température au niveau de l'arête de coupe),

- charges thermiques (différences de température entre les zones chaudes et froides de l'arête de coupe)

- chocs mécaniques.

Des fissures de contrainte se forment le long de l'arête de coupe, provoquant à terme un arrachage de parties du carbure et l'écaillage de l'arête. Les chocs thermiques peuvent être observées principalement dans le fraisage et le tournage à coupe interrompue, et un arrosage intermittent peut également provoquer ces chocs.

Certaines actions correctives consistent à :

- utiliser correctement le l'arrosage

- choisir une nuance de carbure plus résistante

- réduire la vitesse de coupe et l'avance

- utiliser une géométrie de coupe douce qui minimise la chaleur.

- envisager une méthode d'usinage différente (rapport temps en coupe/temps hors coupe)

La surcharge thermique est la principale cause de déformation plastique. Une chaleur excessive qui provoque l’assouplissement du liant de carbure (Cobalt). Puis, en raison d'une surcharge mécanique, la pression exercée sur l'arête de coupe la déforme ou la fragilise à son extrémité, pour finalement la casser ou entraîner une usure en dépouille.

La déformation plastique ressemble à une arête de coupe déformée. Une observation attentive est nécessaire car la déformation plastique peut ressembler à l'usure en dépouille sur une arête.

Il faut s'attendre à une déformation plastique lorsque les températures de coupe sont élevées (vitesses et avances importantes) et lorsque le matériau de la pièce est de nature très résistante (aciers durs ou surfaces écrouies et superalliages).

Certaines mesures correctives consistent à :

- utiliser un arrosage approprié

- réduire les vitesses de coupe et les avances

- utiliser une plaquette avec un plus grand rayon

- opter pour une nuance de carbure plus dure et plus résistante à l'usure.

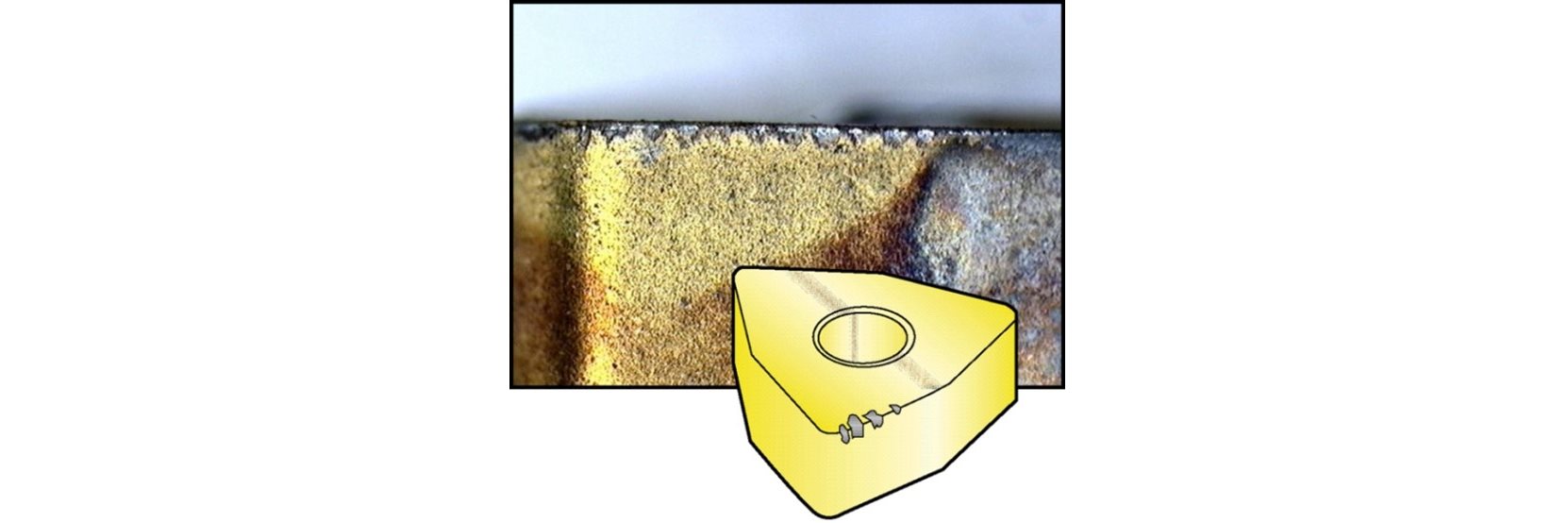

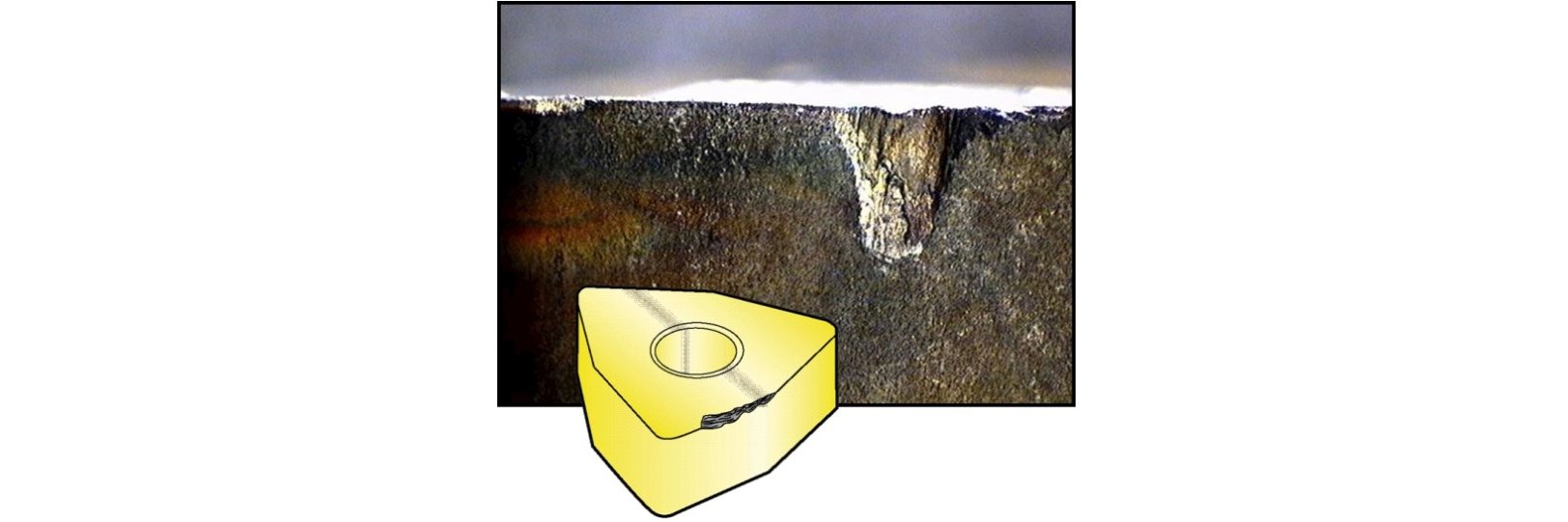

L'usure en entaille se produit lorsque la surface d'une pièce est plus dure ou écrouie. Cela peut être dû au durcissement de surface lors de coupes précédentes (matériaux écrouis comme les aciers inoxydables et les superalliages) ou provenir de surfaces forgées ou coulées présentant une calamine superficielle, entraînant une usure plus rapide de l'arête au point de contact avec la couche dure. Cette contrainte localisée et concentrée peut également entraîner une usure en entaille. Cette contrainte de pression se développe le long de l'arête de coupe qui est en contact avec le matériau de la pièce, alors qu'elle ne se produit pas là où l'arête de coupe n'est pas en contact avec la matière. Cela entraîne une contrainte élevée sur l'arête de coupe à l'endroit où les deux sont en contact direct (ligne de profondeur de coupe). Les impacts de toute nature, tels que les micro-inclusions dures dans le matériau de la pièce ou les légères interruptions, peuvent également provoquer l'usure en entaille.

Parmi les actions correctives, citons :

- la réduction de l'avance et la variation de la profondeur de coupe en cas de passes multiples

- l'augmentation des vitesses de coupe en cas d'usinage d'un alliage à haute température (ce qui entraîne une usure plus importante en dépouille)

- le choix d'une nuance de carbure plus résistante

- l'utilisation d'une géométrie brise-copeaux pour les avances élevées nécessaires pour éviter les arêtes rapportées, en particulier dans les alliages inoxydables et résistants à la chaleur.

Le martèlement des copeaux est un phénomène causé par le fait que les copeaux se recourbent et viennent frapper la partie inutilisée d'une arête de coupe. Il en résulte la rupture de l'arête de coupe (ou d'une partie) qui n'est pourtant pas engagée dans la matière. Le risque augmente avec les opérations impliquant des combinaisons d'avances élevées et de profondeurs de coupe importantes.

Pour corriger le martèlement des copeaux :

- modifiez l'avance et la profondeur de coupe

- sélectionnez un angle d'arête différent

- utilisez une géométrie de brise copeaux différente

- optez pour une nuance de carbure plus résistante.

Toute vue d'ensemble des schémas d'usure de base doit également inclure la rupture de l'arête de coupe. La rupture catastrophique de celle-ci n'est pas un processus d'usure, mais un phénomène indésirable et dangereux dû à une mauvaise utilisation des outils. Lorsqu'une arête de coupe se casse, cela signifie que le choix des conditions de coupe était tel que les charges mécaniques exercées sur l'arête sont si importantes qu'elles ne peuvent y résister.

Commencez par des valeurs plus faibles pour les conditions de coupe (principalement la profondeur de passe et l'avance) ou choisissez une arête plus résistante (nuance de carbure plus dure ou géométrie plus robuste).

Il se peut également que l'un des motifs d'usure mentionnés précédemment se soit amplifié et ait affaibli l'arête au point qu'elle ne puisse plus résister aux contraintes qu'elle subit. Dans ce cas, il suffit de remplacer l'arête par une nouvelle plus tôt pour éviter la casse.

Les descriptions d'usures se concentrent sur l'aspect visuel de l'usure des outils. En outre, d'autres phénomènes peuvent être observés lorsque l'arête s'use. Cela peut indiquer que l'outil est usé et qu'il est peut-être temps de le remplacer.

- Rupture soudaine de l'outil coupant. Il s'agit d'une façon très désagréable de signifier que l'outil doit être remplacé. Il y a tellement d'éléments qui influencent la manière dont une arête se détériore qu'il n'est pas toujours possible de tous les prendre en compte, ce qui peut conduire à leur casse dans certains cas. Si la rupture d'un outil se produit de manière systématique, l'opération doit être arrêtée et faire l'objet d'une évaluation complète. Une telle rupture indique un certain déséquilibre entre les charges agissant sur l'arête de coupe et la capacité de l'outil à les supporter. Les efforts de coupe doivent être réduits ou il faut choisir une arête de coupe plus résistante.

- Le test de l'ongle est l'un des tests les plus simples pour évaluer l'état de l'arête. La présence d'arêtes rapportées ou de micro-écaillage de l'arête peut ne pas être visible par l'œil nu, mais on peut les percevoir avec l'ongle. Il convient de réduire au minimum la formation d'arêtes rapportées et l'écaillage pendant l'opération.

- Des changements dans le niveau sonore pendant l'usinage peuvent indiquer qu'un outil est en train de s'user. Des bruits aigus et de haute fréquence indiquent de mauvaises conditions de coupe.

- Des copeaux qui changent de forme ou de couleur pendant l'usinage sont une autre indication que la forme de l'arête de coupe est en train de changer, en raison notamment de la progression de l'usure de l'outil.

- Lorsque la rugosité de la surface usinée se dégrade, cela peut également indiquer qu'il est temps de changer l'arête de coupe (outil en fin de vie).

- Augmentation de la consommation d'énergie ou tendance aux vibrations.

La détérioration de l'outil est le processus par lequel l'état d'un outil coupant se dégrade de plus en plus et lui fait perdre progressivement sa capacité à réaliser des performances conformes aux attentes. La détérioration des outils se manifeste par l'usure due au vieillissement, par des phénomènes de chocs soudains comme la casse et par des interactions chimiques entre le matériau de la pièce et le matériau de coupe.

L'usure résultant du vieillissement est un processus de détérioration progressive de la surface conduisant à l'enlèvement de matière de l'une ou des deux surfaces solides en contact à l'état solide, qui se produit lorsque ces deux parties sont en contact par frottement ou rotation dans des conditions de pression et de température ambiantes.

Cet exposé des modèles de base de l'usure propose des remèdes simples pour remédier à l'usure de l'outil qui, pour l'opérateur, est inacceptable dans sa forme ou dans son évolution.

Vous voulez découvrir comment contrôler l'usure des outils pour obtenir une meilleure efficacité de production ? Participez à notre cours sur la détérioration des outils ou demandez une analyse globale sur la détérioration des outils dans votre atelier. Contactez votre interlocuteur Seco pour plus d'informations.

Contactez-nous

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64