YLEISKATSAUS LASTUAVAN TYÖSTÖN YLEISIMMISTÄ KULUMISMEKANISMEISTA

Tämä on yhteenveto lastuavien työkalujen yleisimmistä kulumismekanismeista. Niitä ovat viiste- kuoppakuluma, irtosärmä, reunamurtuma, lämpösäröt, plastinen muodonmuutos, lovikuluma, lastuhakkauma ja terän murtuminen. Jokaiselle näistä kulumismekanismeista kerrotaan mahdollisista toimenpiteistä, joilla vältetään tai ainakin minimoidaan niiden vaikutus koneistusprosessiin.Tämä on yleiskatsaus lastuavan työstön yleisimpiin kulumismekanismeihin. Niitä ovat viiste- kuoppakuluma, irtosärmä, reunamurtuma, lämpösäröt, plastinen muodonmuutos, lovikuluma, lastuhakkauma ja terän murtuminen. Jokaiselle näistä kulumismekanismeista kerrotaan mahdollisista toimenpiteistä, joilla vältetään tai ainakin minimoidaan niiden vaikutus koneistusprosessiin.

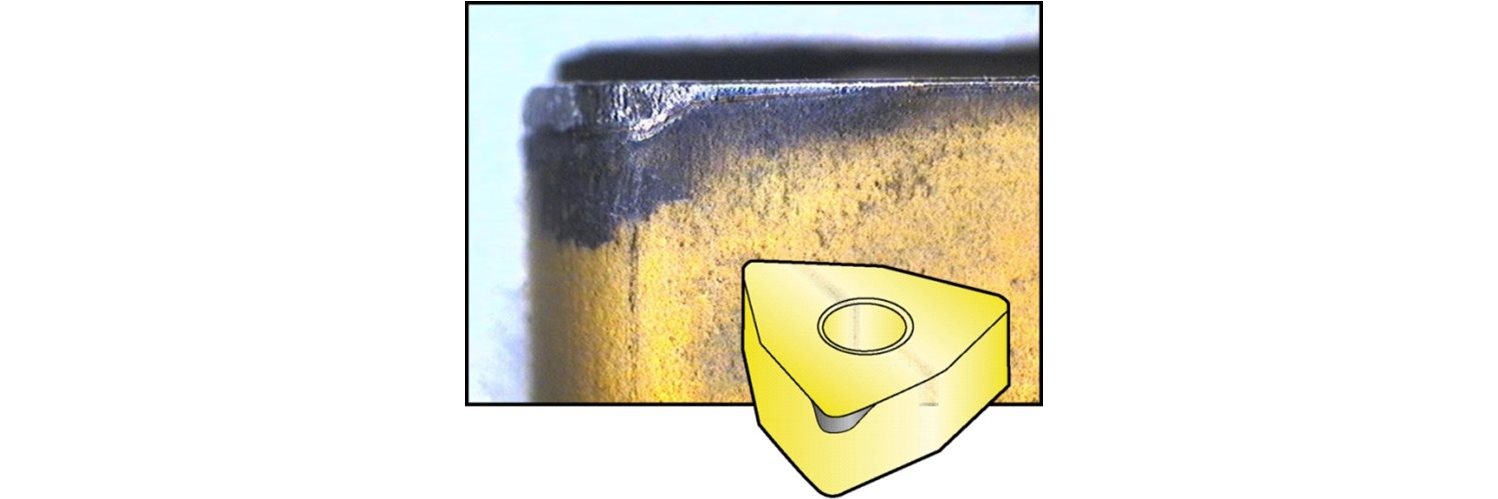

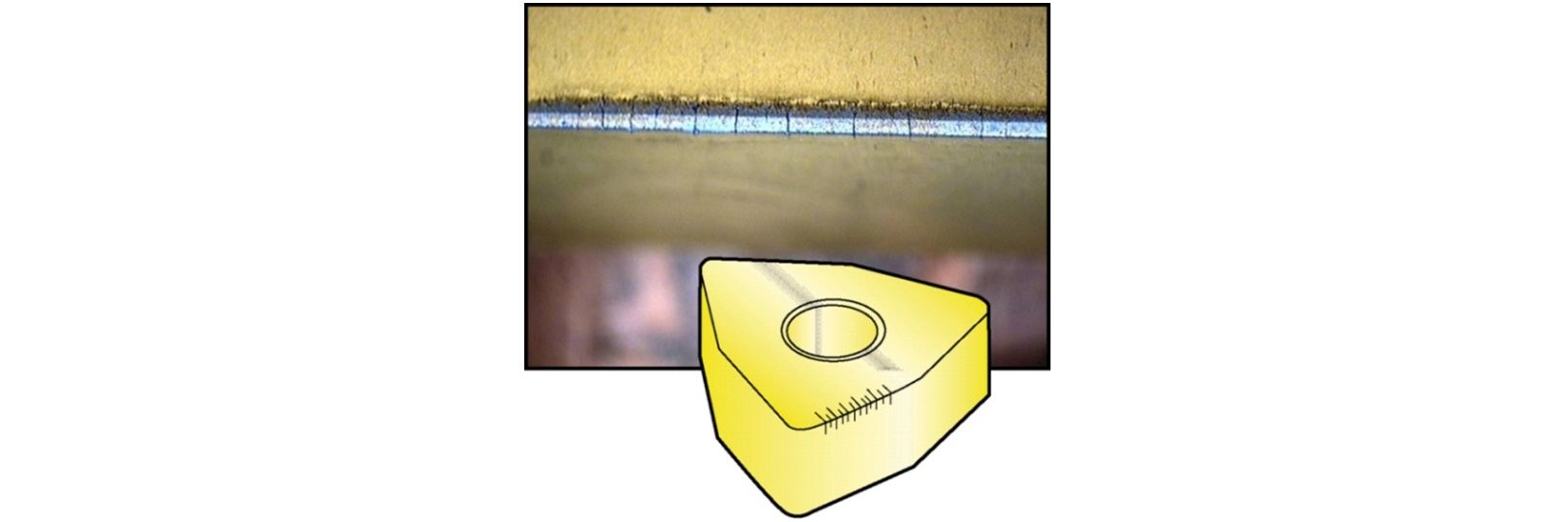

Viistekuluma on harmittomin kuluma, koska sen etenemä on melko ennustettavaa ja luotettavaa. Se tarjoaa hyvin määritellyn suhteen kuluman ja saavutettavissa olevan työkalun käyttöiän välillä. Mutta liian nopeasti tapahtuva viistekuluma, joka muistuttaa klassista viistekulumaa, voi olla ongelma.

Pienemmillä lastuamisnopeuksilla suurin syy viistekulumaan on hankaus ja eroosio. Kovia mikroskooppisia karbidisulkeumia tai karkaistuneita työkappaleen materiaalihiukkasia leikkautuu terään. Pieniä kääntöterän pinnoitteen palasia irtoaa ja leikkautuvat terän pintaan. Koboltti kuluu lopulta pois matriisista. Tämä vähentää kovametallirakeiden tarttuvuutta, jolloin myös ne hajoavat. Suuremmilla lastuamisnopeuksilla diffuusiokuluminen on pääasiallinen viistekulumisen syy, koska suuremmat lastuamisnopeudet nostavat teräsärmän lämpötilaa, mikä luo suotuisat olosuhteet diffuusiolle.

Viistekuluminen muistuttaa suhteellisen tasaista hankausta terän lastuavassa särmässä. Toisinaan työkappaleesta tuleva metalli leviää lastuavan särmän yli ja voi liioitella kulumisarven näennäistä kokoa. Viistekuluma syntyy kaikissa materiaaleissa ja lopuksi lastuava särmä rikkoontuu, jos se ei ensin petä muun tyyppisen kuluman takia.

Korjaavia toimenpiteitä viistekulumaan ovat lastuamisnopeuden pienentäminen (joskus myös syötön lisääminen), kulutusta kestävän kovemman kovametallilaadun valinta ja jäähdytysnesteen oikea käyttö.

Kuva 1 Kuluma – Viistekuluma.

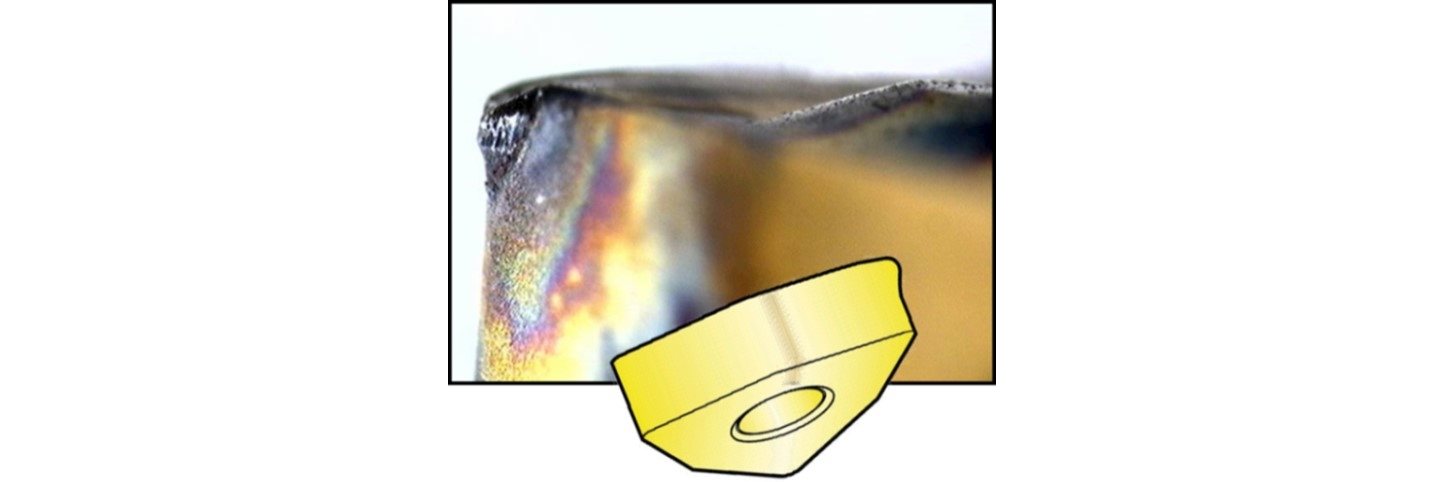

Kuoppakuluminen on yhdistelmä diffuusiota ja rakenteenhajoamista (suuremmat lastuamisnopeudet) ja hankaavaa kulumista (pienemmät lastuamisnopeudet). Työkappaleen lastuista peräisin oleva lämpö hajottaa substraatissa olevat volframikarbidirakeet ja hiiliyhdisteet lastuiksi (diffuusio) muodostaen "kuopan" kääntöterän rintapinnalle. Kuoppa kasvaa lopulta niin suureksi, että kääntöterä alkaa lohkeilla tai voi aiheuttaa nopean viistekuluman.

Kuoppakuluma ilmenee kuoppana kääntöterän rintapinnassa. Kuoppakuluma esiintyy enimmäkseen työstettäessä hankaavia tai kovapintaisia materiaaleja.

Kuoppakuluman minimoimiseksi on suotavaa käyttää kääntöteriä paksulla alumiinioksidikerroksella, käyttää lastuamisnestettä sekä positiivista terägeometriaa, joka vähentää lämpöä, alentaa lastuamisnopeutta ja syöttöä.

Kuva 2 Kuluma – Kuoppakuluma.

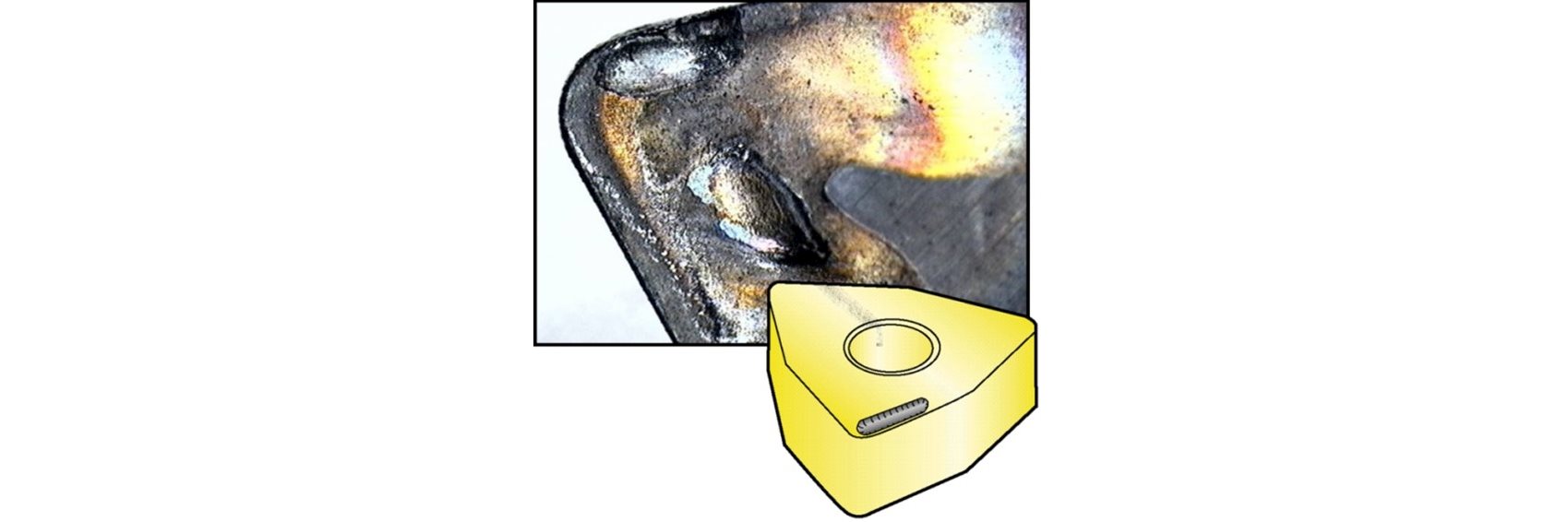

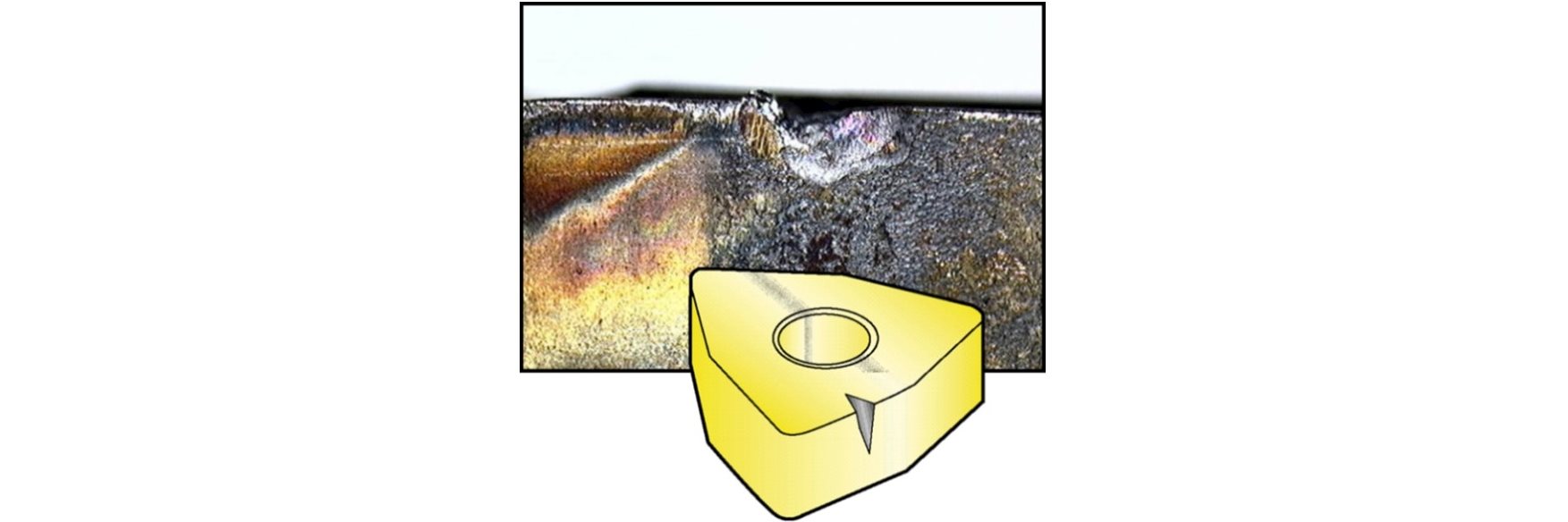

Irtosärmän muodostuminen (BUE) johtuu pääsärmään hitsautuvista työkappaleen partikkeleista. Tämä tapahtuu, kun lastuamisvyöhykkeellä on kemiallinen affiniteetti, korkea paine ja riittävä lämpötila. Lopulta "hitsautunut" reuna murtuu ja vie mukanaa osan kääntöterästä ja johtaa nopeaan viistekulumaan.

Irtosärmä näyttää kiiltävältä materiaalilta pääsärmän yläpinnassa tai kyljessä joka johtaa pieniin kuoppiin rintapinnalla ja lopulta teräsärmän murtumiseen. Irtosärmää esiintyy yleisesti koneistettaessa kumimaisia materiaaleja, kuten ei-rautametalleja, superseoksia ja ruostumattomia teräksiä sekä hitailla lastuamisnopeuksilla.

Irtosärmän muodostumisen estämiseksi lisää lastuamisnopeutta ja/tai syöttöä, valitse kääntöterä terävällä geometrialla ja sileällä rintapinnalla ja käytä suurempipitoista jäähdytysnestettä.

Kuva 3 Kuluma – Irtosärmä (BUE).

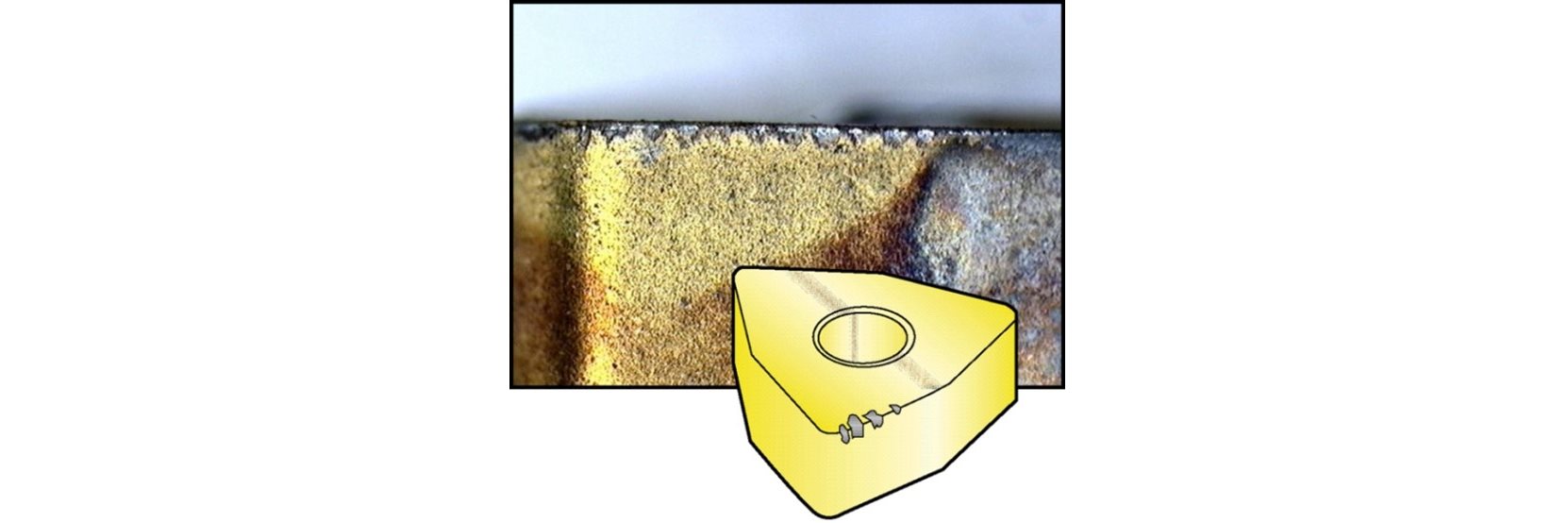

Reunamurtuma/lohkeilu johtuu mekaanisesta epävakaudesta tai halkeamista terämateriaalissa. Lastuavan särmän lohkeilu on usein myös seurausta työkappaleen, työstökoneen tai itse työkalun värinästä. Kovat sulkeumat työkappaleen materiaalin pinnassa ja epäjatkuva koneistus aiheuttavat paikallisia jännityskeskittymiä, jotka voivat synnyttää säröjä ja murtumia. Reunamurtuma näyttää pieniltä pääsärmästä irtautuneilta palasilta ja on yleistä heikoissa kiinnityksissä. Myös kovia hiukkasia sisältävät materiaalit (esim. karkaistut materiaali) aiheuttavat pääsärmän lohkeilua.

Korjaavia toimenpiteitä ovat työstökoneen työkalujen tukeva kiinnitys - taipuman minimointi, kovemman kovametallilaadun ja vahvemman lastuamisgeometrian käyttö, syötön pienentäminen (etenkin sisään- tai ulostulossa) ja lastuamisnopeuden lisääminen. (Vertaa myös irtosärmän muodostuminen)

kuva 4 Kuluma – Reunamurtuma.

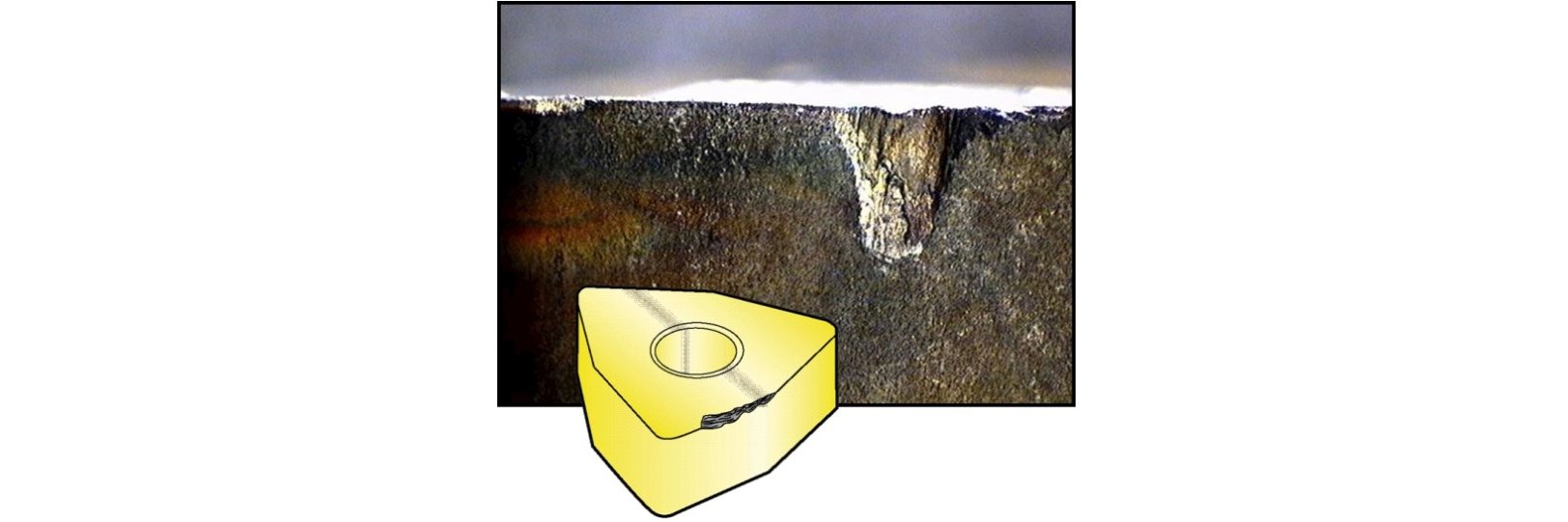

Lämpötasapainon (pääsärmän lämpötilan muutokset), lämpökuormituksen (pääsärmän lämpimien ja kylmien alueiden lämpötilaerot) ja mekaanisten iskujen yhdistelmä aiheuttaa lämpöhalkeamia -säröjä. Pääsärmää pitkin muodostuu jännityshalkeamia, jotka aiheuttavat karbidien vetäytymistä ja reunan lohkeamisen. Lämpösäröilyä havaitaan lähinnä jyrsinnässä ja epäjatkuvassa sorvauksessa. Myös jäähdytysnesteen ajoittainen virtaus voi johtaa lämpösäröilyyn.

Joitakin korjaavia toimenpiteitä ovat jäähdytysnesteen jatkuva tuotto, sitkeämmän kovametallilaadun valinta, lastuamisnopeuden ja syötön vähentäminen, positiivisen geometrian valinta ja jatkuvamman työstömenetelmän valinta (kosketusaika).

Kuva 5 Kuluma – Lämpösäröt.

Terminen ylikuormitus johtaa plastiseen muodonmuutokseen. Liiallinen lämpö saa kovametallin sideaineen (koboltin) pehmentymään. Mekaanisen ylikuormituksen vuoksi pääsärmään kohdistuva paine saa kärjen muotoutumaan ja taipumaan, joka lopulta katkeaa tai johtaa nopeaan viistekulumaan.

Plastinen muodonmuutos näyttää epämuodostuneelta leikkuureunalta. Huolellinen tarkastelu on tarpeen, koska plastinen muodonmuutos voi näyttää hyvin samanlaiselta kuin suuri viistekuluma .

Plastinen muodonmuutos on odotettavissa, kun lastuamislämpötila on korkea (suuret lastuamisnopeudet ja -syötöt) ja kun työkappaleen materiaali on luonteeltaan lujaa (kovat teräkset tai karkaistut pinnat ja superseokset).

Joitakin korjaavia toimenpiteitä ovat oikea jäähdytysnesteen syöttö, pienempi lastuamisnopeus ja syöttö, suuremman nirkon säteen valinta ja kovemman, kulutusta kestävämmän kovametallilaadun valinta.

Kuva 6 Kuluma – Plastinen muodonmuutos.

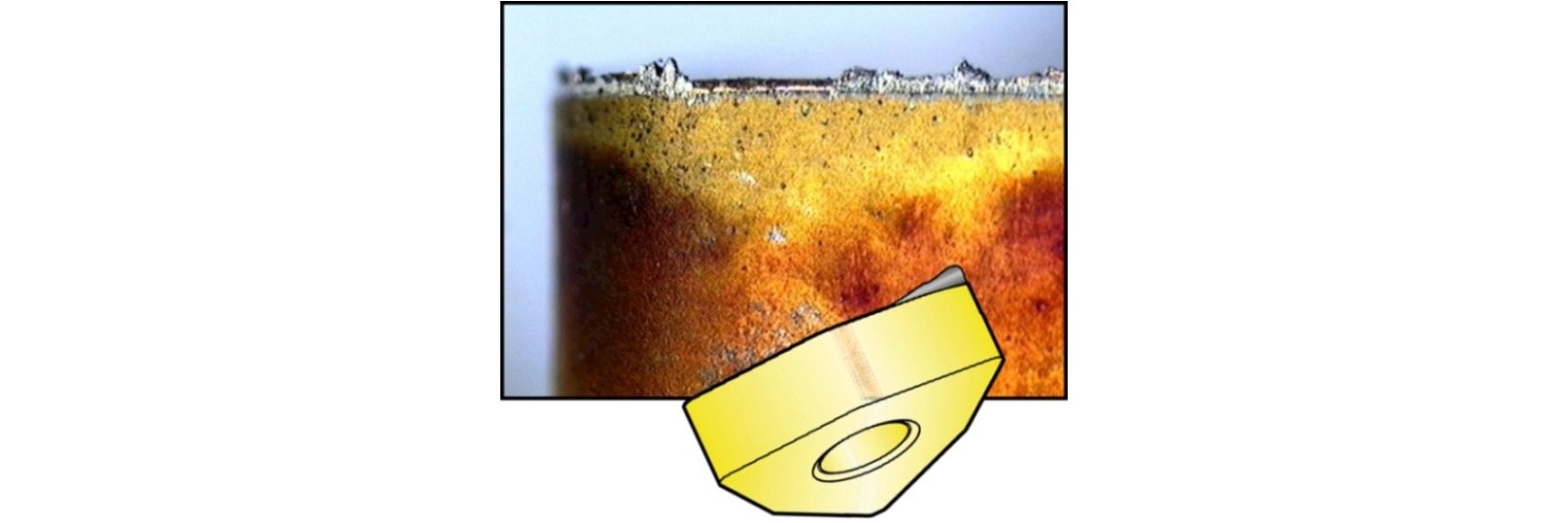

Lovikuluma ilmenee, kun työkappaleen pinta on kovempi tai hankaavampi kuin kovan pinnan alla oleva materiaali. Tämä voi johtua aiemmasta koneistuksesta (työstökarkeneminen esim. superseoksissa ja ruostumattomissa teräksissä) tai ne ovat peräisin taotuista tai valetuista pinnoista, joissa on kova pinta. Se saa lastuamissärmän kulumaan nopeammin kohdassa, jossa pääsärmä koskettaa kovaa pintaa. Tämä paikallisesti keskittynyt paine/jännitys voi myös johtaa lovikulumaan. Puristusjännitys kehittyy työkappaleen kanssa kosketuksissa olevaan lastuavaan pääsärmään. Puristusjännitystä ei ole vapaassa osassa pääsärmää. Tämä aiheuttaa suurta rasitusta pääsärmään kohdassa, jossa ne ovat suorassa kosketuksessa (lastuamissyvyys). Kaikenlaiset iskut, kuten kovat mikrosulkeumat työkappaleessa tai epäjatkuva työstö voivat myös aiheuttaa lovikuluman.

Joitakin korjaavia toimenpiteitä ovat syötön pienentäminen ja lastuamissyvyyden vaihtelu työkierron aikana, lastuamisnopeuden nosto (runsasseosteiset materiaalit voivat lisätä viistekulumaa), sitkeämmän kovametallilaadun valinta ja suuren syötön geometrian valinta, erityisesti ruostumattomissa ja kuumalujisssa materiaaleissa.

Kuva 7 Kuluma – Lovikuluma.

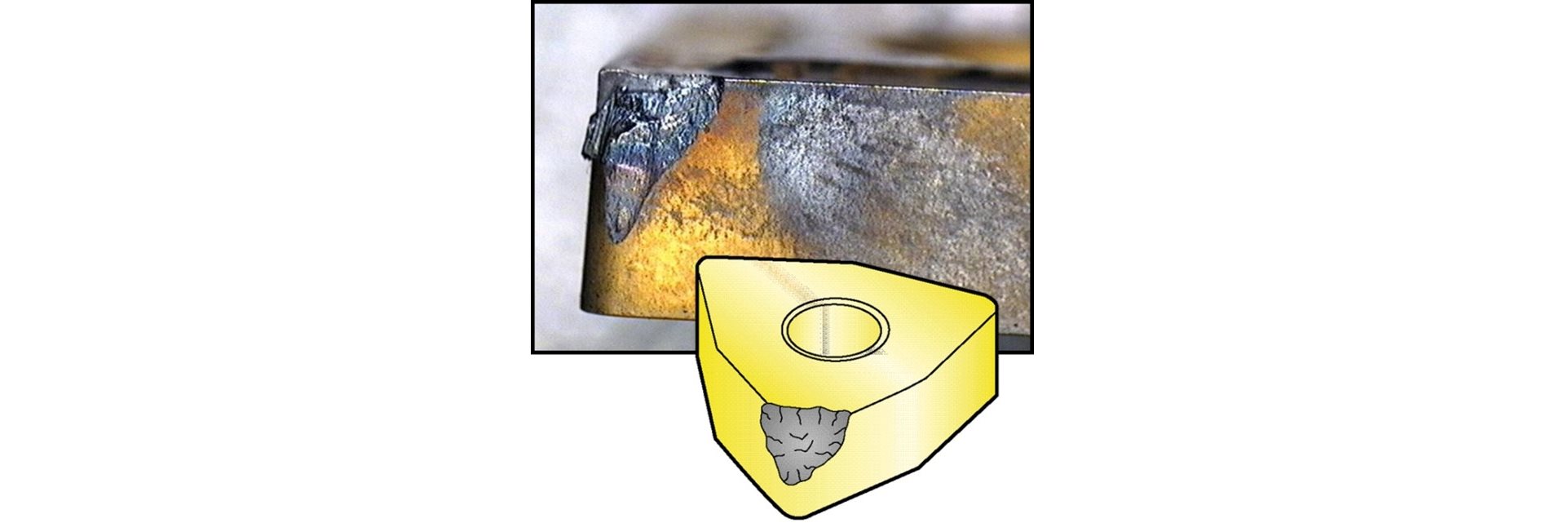

Lastuhakkauma on ilmiö, jonka aiheuttaa lastun käpristyminen ja osuma kääntöterän käyttämättömään osaan. Seurauksena on kääntöterän tai sen vapaan osan rikkkoutuminen. Riski, että näin tapahtuu, on suurempi käytettäessä suurta syöttöä ja lastuamissyvyyttä.

Korjaava toimenpide lastuhakkaumaan, m uuta syöttöä ja lastuamissyvyyttä, valitse eri asetuskulma, käytä erilaista lastunmurtogeometriaa ja valitse sitkeämpi kovametallilaatu.

Kuva 8 Kuluma – Lastuhakkauma.

Kaikessa yleiskatsauksessa teränkulumismekanismeista on myös huomioitava terän murtuminen. Katastrofinen terän murtuminen ei ole kuluma, vaan ei-toivottu ja vaarallinen ilmiö, joka johtuu työkalujen virheellisestä käytöstä. Jos kääntöterä/työkalu murtuu, se tarkoittaa, että lastuamisolosuhteet -parametrit on valittu siten, että terään kohdistuvat mekaaniset kuormitukset ovat liian suuria. Aloita pienemmillä lastuamisarvoilla (lastuamissyvyys ja syöttö) tai valitse vahvempi lastuamissärmä (kovempi kovametallilaatu tai vahvempi geometria). Voi myös olla, että jokin edellä mainituista kulumismekanismeista heikensi lastuamissärmää niin paljon, ettei se enää kestänyt siihen kohdistuvia kuormituksia. Näissä tapauksissa kääntöterän vaihto aiemmin uuteen estää rikkoutumisen.

Kuva 9 Kuluma – Terän murtuma.

Kulumismekanismit keskittyvät kääntöterien/työkalujen kulumisen visuaaliseen puoleen. Tämän lisäksi on muitakin ilmiöitä, joita voidaan havaita terän kuluessa. Nämä voivat olla merkki siitä, että työkalu/kääntöterä on kulunut ja on ehkä vaihdettava.

- Kääntöterän äkillinen rikkoutuminen. Se on erittäin epämiellyttävä signaali, että kääntöterä/työkalu on vaihdettava. Kääntöterän kulumiseen vaikuttaa niin monet tekijät, ettei aina ole mahdollista ottaa kaikkea huomioon, mikä voi joissain tapauksissa johtaa terän murtumiseen. Jos kääntöterä/työkalu rikkoutuu systemaattisesti, koneistus on lopetettava ja arvioitava uudelleen. Järjestelmällinen työkalun rikkoutuminen osoittaa, että pääsärmään vaikuttavien kuormien ja kääntöterän kantokyvyn välillä on epätasapaino. Lastuamisvoimia tulee pienentää tai valita vahvempi geometria.

- Kynsitesti on yksi yksinkertaisimmista testeistä teräsärmän tilan arvioimiseksi. Irtosärmä tai pääsärmän mikrohalkeamat eivät välttämättä näy paljaalla silmällä, mutta kynnellä ne ovat varmasti aistittavissa. Irtosärmän muodostuminen ja säröily tulee minimoida koneistuksen aikana.

- Muutokset melutasossa koneistuksen aikana voivat olla merkki työkalun kulumisesta. Terävät, korkeataajuiset äänet indikoivat huonosta lastuamisolosuhteista.

- Lastut, jotka muuttavat muotoa tai väriä koneistuksen aikana, ovat jälleen yksi merkki siitä, että terän muoto muuttuu, esim. kuluman etenemisen vuoksi.

- Jos työkappaleen pinnanlaatu heikkenee, se voi myös olla merkki siitä, että kääntöterä on aika vaihtaa (käyttöikä loppumassa).

- Lisääntynyt virrankulutus tai värinätaipumus.

Työkalun kuluminen on prosessi, jossa kääntöterän/työkalun kunto heikkenee ja menettää vähitellen kykynsä toimia odotusten mukaisesti. Työkalujen kulumaan vaikuttaa käyttöaika, olosuhteet/lastuamisparametrit sekä työkappaleen ja terämateriaalin välinen kemiallinen vuorovaikutus.

Vanheneminen-kuluminen on prosessi, jossa pintavaurioita tapahtuu progressiivisesti, mikä johtaa materiaalin poistumiseen yhdeltä tai molemmilta kiinteässä olomuodossa kosketuksissa olevista pinnoista, kun ne ovat liuku- tai liikekontaktissa paineen ja lämpötilan alla.

Tässä artikkelissa yksittäisistä kulumismekanismeista annetaan vinkkejä koneistajalle miten reagoida kääntöterän kulumaan eri tilanteissa.

Haluatko lisätietoa?

Ota yhteyttä

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64