Tool wear patterns: How to recognize and to optimize them

Learn how to identify the most common tool wear patterns in machining, common causes, and what to do to control them the best possible way to maximise tool life. Discussed wear patterns are e.g., crater wear, flank wear, notch wear, and more.

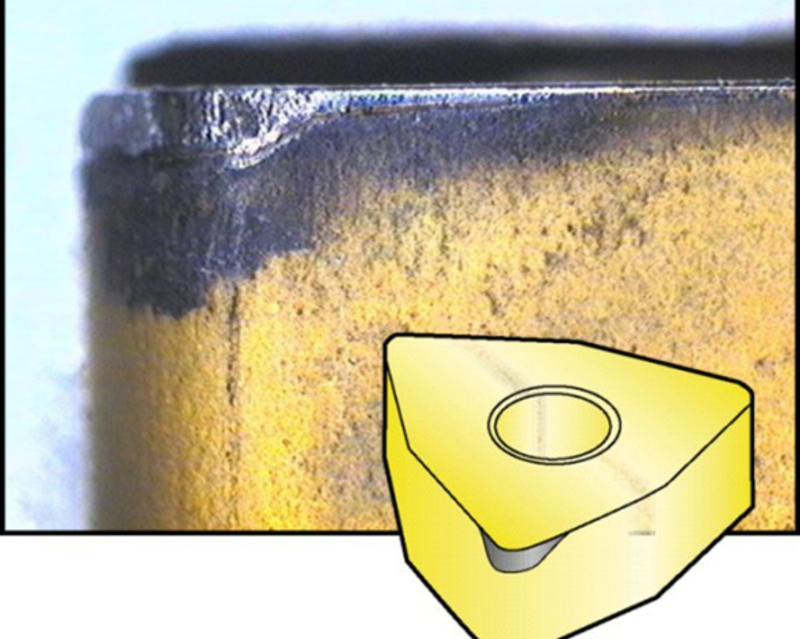

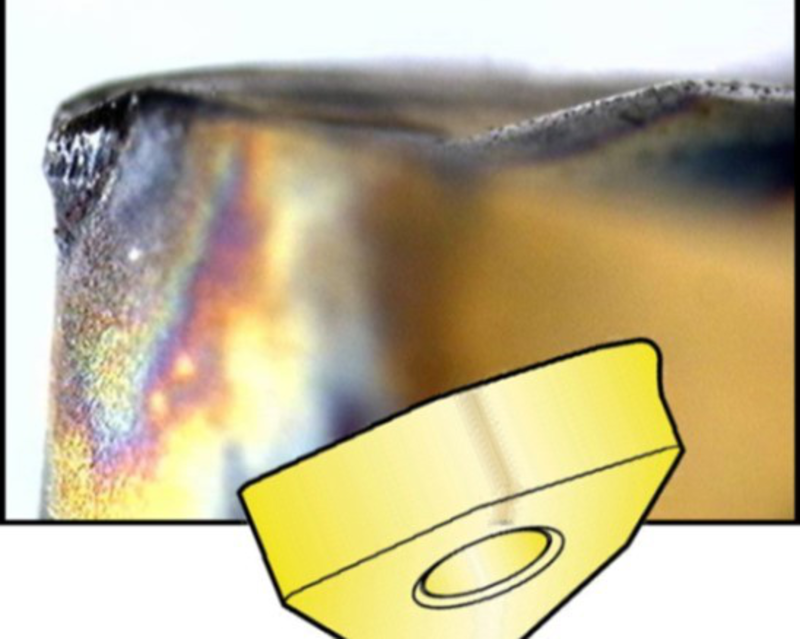

Flank wear is the most desirable tool wear pattern. It is rather predictable and dependable, while offering a well-defined relation between flank wear and achievable tool life. However, flank wear that occurs too rapidly – resembling classic flank wear but develops in a very short time period – can be a problem.

When does flank wear occur?

At lower cutting speeds, the main cause of flank wear is abrasion and erosion. Hard microscopic inclusions of carbides or strain hardened workpiece material particles cut into the cutting tool. Small pieces of coating then break off and cut into the tool face. The cobalt eventually wears out of the matrix. This reduces the adhesion of the carbide grains, causing them to break away as well.

At higher cutting speeds, diffusion wear is the main cause of flank wear because higher cutting speeds generate higher temperatures on the cutting edge. Thus creating favorable conditions for diffusion to take place.

Flank wear resembles a relatively uniform abrasion along the tool’s cutting edge. Occasionally, metal from the workpiece smears over the cutting edge and can exaggerate the apparent size of the wear scar.

Flank wear appears when machining all types of workpiece materials, and a cutting edge will normally fail due to flank wear if it doesn’t fail by other types of wear first.

Corrective actions to minimize flank wear

Some corrective actions to minimize flank wear are:

- reduce the cutting speed (in some cases increase the feed can help also)

- select a more wear resistant, harder carbide grade

- apply coolant correctly

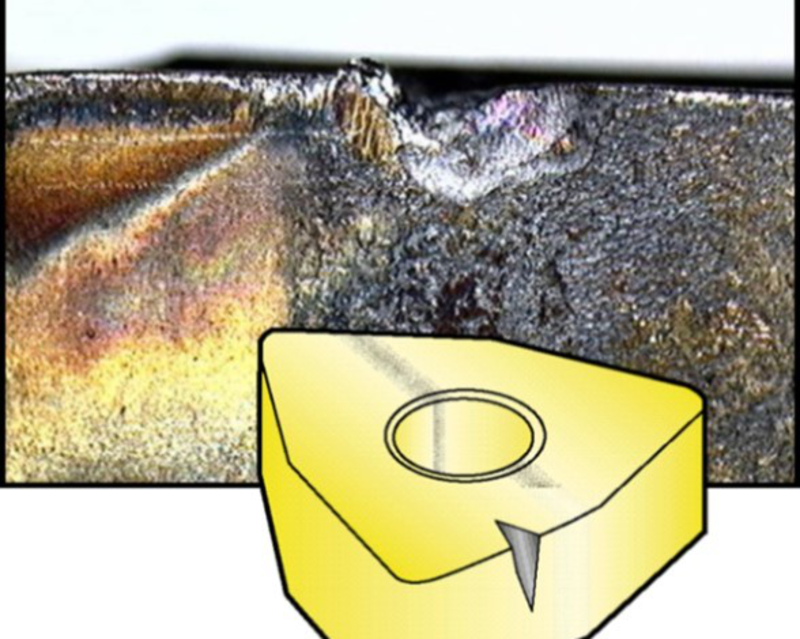

Crater Wear analysis

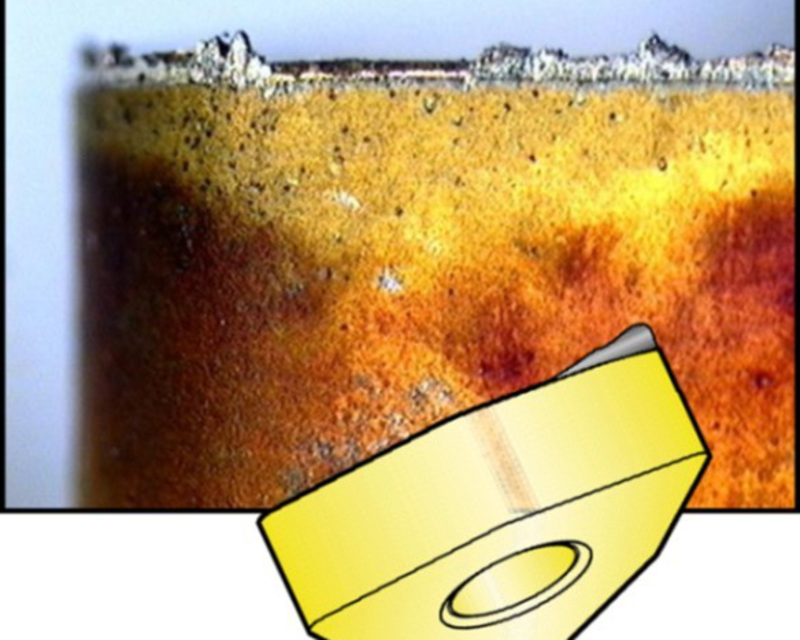

Crater wear is a combination of diffusion and decomposition (higher cutting speeds) and abrasive wear (lower cutting speeds). The heat from the workpiece chips decomposes the tungsten carbide grains in the substrate and carbon leeches into the chips (diffusion). This results in wearing a ‘crater ‘on the rake face of the insert. The crater will eventually grow large enough to cause the insert flank to chip or may cause rapid flank wear.

Crater wear takes the shape/appearance of a crater or pits on the rake face of inserts. Crater wear is visible mostly when machining abrasive workpiece materials like e.g., cast irons or workpieces with a hard surface like e.g., forged workpieces.

Corrective actions to minimize crater wear

To minimize crater wear, it is best to:

- use coatings containing thick layers of e.g., aluminium oxide

- apply coolant

- use a free cutting geometry that reduces heat and

- lower cutting speeds and feeds

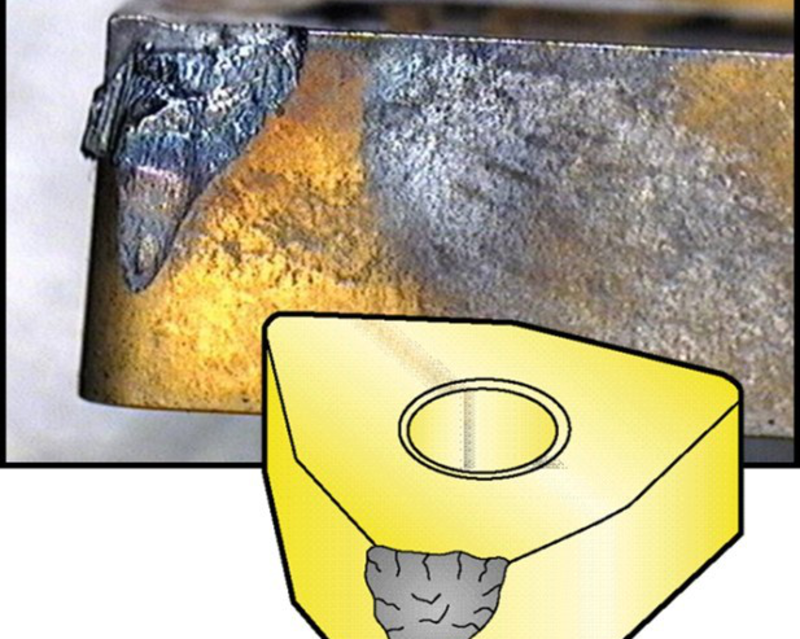

Built-up Edges analysis

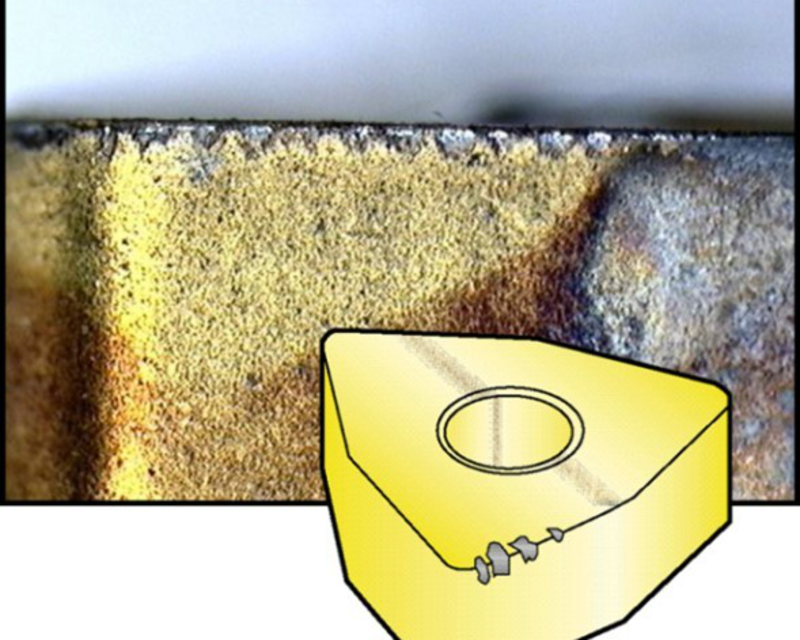

Built-up edges (BUE) are caused by adhesion of workpiece material that is pressure welded to the cutting edge. This occurs when there is chemical affinity, high pressure and sufficient temperature in the cutting zone.

Eventually, the built-up edge breaks off and takes pieces of the cutting edge with it, leading to chipping and rapid flank wear.

When does it occur?

Built-up edges look like shiny material parts on the top or flank of the cutting edge. They lead to small pits or craters on the rake face of the tool and ultimately to cutting edge chipping. Built-up edges typically occur in gummy materials such as non-ferrous materials, super-alloys and stainless steels and during operations involving slower cutting speeds and feeds.

Corrective actions to prevent Built-up Edges

To prevent built-up edge wear,

- increase the cutting speed and or feed rate

- select an insert with a sharper geometry and a smoother rake face

- correctly apply coolant at an increased concentration

Chipping Wear analysis

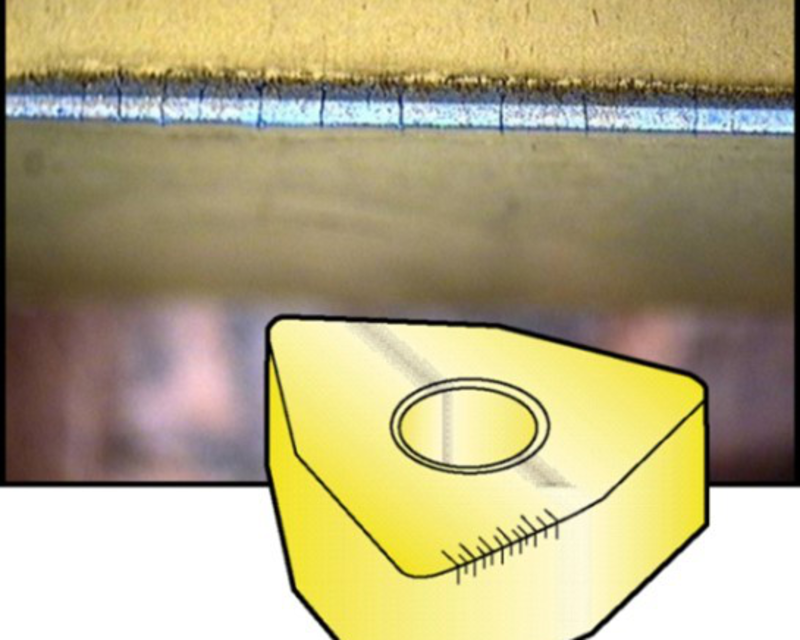

Chipping is caused by mechanical instability or cracks in the cutting material. Chipping of the cutting edge is often a result of vibrations in the workpiece or machine tool or the tool itself. Hard inclusions in the surface of the workpiece material and interrupted cuts result in concentrations of localized stress that can cause cracks and chipping.

Chipping looks like small bits broken out of the cutting edge and is common in non-rigid situations. Workpiece materials with hard particles (e.g. precipitation hardening workpiece materials) will also cause cutting edge chipping.

Corrective actions to minimize chipping wear

Corrective actions include:

- proper machine tool setup

- minimizing deflection

- using a tougher carbide grade and stronger cutting edge geometry

- reducing the feed (especially at the entrance or exit of the cut) and increasing the cutting speed. (See also corrective actions for built-up edge.)

Thermal Cracks analysis

Thermal cracks are caused by a combination of

- thermal loads (high temperature in the cutting zone)

- thermal variations or gradients (changing temperatures in the cutting edge)

Stress cracks develop roughly perpendicular to the cutting edge, eventually causing sections of carbide to pull out and the edge to chip. Thermal cracks can be observed mostly in milling and interrupted cut turning. Intermittent coolant flow can also lead to thermal cracks.

Corrective actions to minimize thermal cracks

Some corrective actions are

- apply coolant correctly

- select a tougher carbide grade

- reduce the cutting speed and the feed

- use a free cutting geometry that reduces heat

- consider a different machining method (ratio time in cut/time out of cut)

Plastic Deformation analysis

Thermal overloading is the main cause of plastic deformation. Excessive heat causes the carbide binder (cobalt) to soften. Then due to mechanical overloading, pressure on the cutting edge makes it deform or sag at its tip, eventually breaking off or leading to rapid flank wear.

Plastic deformation looks like a deformed cutting edge. Careful observation is needed because plastic deformation can look very similar to flank wear on a cutting edge.

When does it occur?

Expect plastic deformation when cutting temperatures are high (high cutting speeds and feeds) and when the workpiece material is high strength in nature (hard steels or strain hardened surfaces and superalloys).

Corrective actions to prevent Plastic Deformation

Some corrective actions are:

- applying coolant properly

- reducing cutting speeds and feeds

- using an insert with a larger nose radius

- opting for a harder, more wear resistant carbide grade

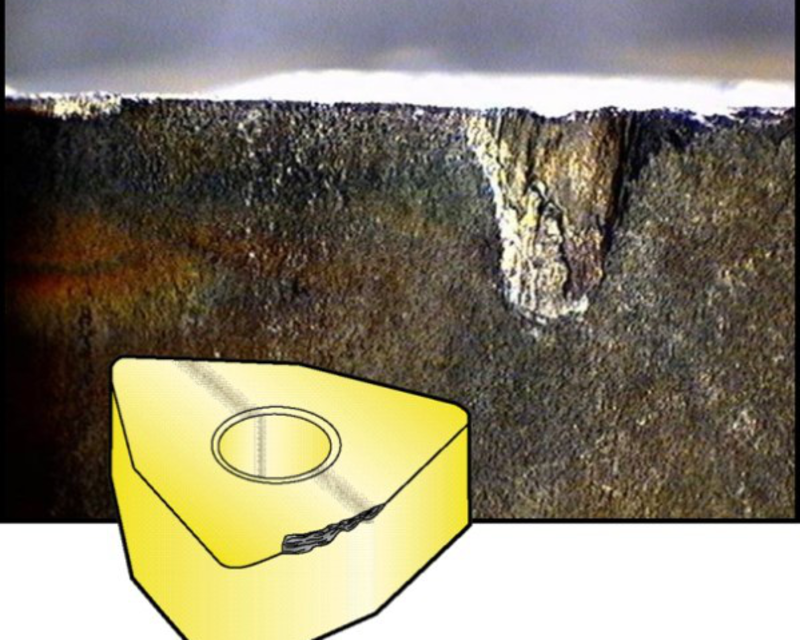

Notch Wear analysis

Notch wear happens when the surface of a workpiece is harder or more abrasive than its underlying material. This can be due to surface hardening during previous cuts (strain hardening materials like stainless steels and super-alloys) or originate from forged or cast surfaces with a surface scale. All of which causes the cutting edge to wear more rapidly at the point where the cutting edge contacts the hard layer. This localized concentrated stress can also lead to notch wear. What happens? Compressive stress develops along the cutting edge that’s in contact with workpiece material, while it doesn’t occur where the cutting edge is not in contact. This causes high stress on the cutting edge at the point where the two are in direct contact (depth of cut line). Impact of any sort, such as hard micro inclusions in the workpiece material or slight interruptions can also cause notch wear.

Corrective actions to prevent Notch Wear

Some corrective actions include

- reducing feed rate and varying the depth of cut when using multiple passes

- increasing cutting speeds if machining a high temp alloy (this will give more flank wear)

- selecting a tougher carbide grade

- using a chip breaking geometry for high feeds needed to prevent built-up edges, especially in stainless and heat resistant alloys

Chip Hammering analysis

The wear pattern chip hammering is a phenomenon caused by chip curling back and hitting the unused part of a cutting edge. Breakage of a cutting edge (or part of a cutting edge) that is not in cut will be the result. The risk that this happens is greater with operations involving high feeds and deep depths of cut combinations.

Corrective actions to prevent chip hammering

To correct for chip hammering

- change the feed rate and the cutting depth

- select a different cutting edge angle

- use a different chip breaking geometry

- go with a tougher carbide grade

Cutting Edge Breakage

Any overview of basic tool wear patterns must also include cutting edge breakage, although breakage itself is not considered a wear pattern. Catastrophic breakage of the cutting edge is not a tool wear pattern, but an unwanted and dangerous phenomenon caused by using tools incorrectly. When a cutting edge breaks, it means that the selection of the cutting conditions was such that the mechanical loads acting on the cutting edge are so great that the they cannot withstand them.

Corrective actions to prevent edge breakage

Start with lower values for the cutting conditions (mainly depth of cut and feed) or choose a stronger cutting edge (tougher carbide grade or stronger geometry).

It could also be that one of the previous mentioned wear patterns expanded and weakened the cutting edge so much that it could no longer withstand the loads acting upon it. In these instances, changing to a new cutting edge earlier will prevent breakage.

Indications on Tool Wear

Wear descriptions concentrate on the visual aspect of tool wear. In addition to that, there are other phenomena that can be observed when the cutting edge is wearing. These can indicate that the tool is wearing out and is perhaps ready to be replaced.

- Sudden breakage of the cutting tool. This is a very unpleasant way of signaling that the cutting tool is due for replacement. There are so many elements influencing how a cutting edge deteriorates that it is not always feasible to take all into account, and that can lead to breakage of a cutting edge in some cases.

If tool breakage happens in a systematic way, the operation needs to be stopped and fully evaluated. Systematic tool breakage indicates that there is an unbalance between the loads acting on the cutting edge and the load bearing capacity of the tool. Cutting forces should be lowered or a stronger cutting edge should be selected.

- The fingernail test is one of the simplest tests to evaluate the status of the cutting edge. The presence of built-up edges or micro chipping of the cutting edge may not be visible by the naked eye, but they can definitely be felt with a fingernail. Built-up edge and chipping should be minimized during the operation.

- Changes in the noise level during machining can indicate that a tool is wearing out. Sharp, high frequency noises indicate poor cutting conditions.

- Chips that change form, shape or color during machining are yet another indication that the shape of the cutting edge is changing, e.g. due to tool wear progressing.

- When the surface roughness of a machined surface degrades, that could also signal that it is time to change the cutting edge (reaching end of tool life).

- Increasing power consumption or vibration tendency.

Do you need help identifying tool wear?

Tool deterioration is the process by which the condition of a cutting tool becomes increasingly worse and gradually causes the tool to lose its ability to perform in line with expectations. Tool deterioration comes as aging-wear, sudden impact phenomena like breakage and as chemical interactions between workpiece material and cutting material.

Aging-wear is a process of progressive surface damage leading to removal of material from one or both of two solid surfaces in solid state contact, occurring when these two solid surfaces are in sliding or rolling motion contact in environmental conditions of pressure and temperature.

This overview of basic singular tool wear patterns gives basic remedies to take care of tool wear that is for the machinist unacceptable in form or in pace of development.

Do you want to know more about how to control tool wear for best production efficiency? Participate in our course on Tool deterioration or ask for a GTDA onsite project in your workshop. Contact your local Seco representative for more information.

Contact Us