พิจารณาฟิสิกส์การตัดเฉือนและเทคโนโลยีเครื่องมือเพื่อผลผลิตสูงสุด

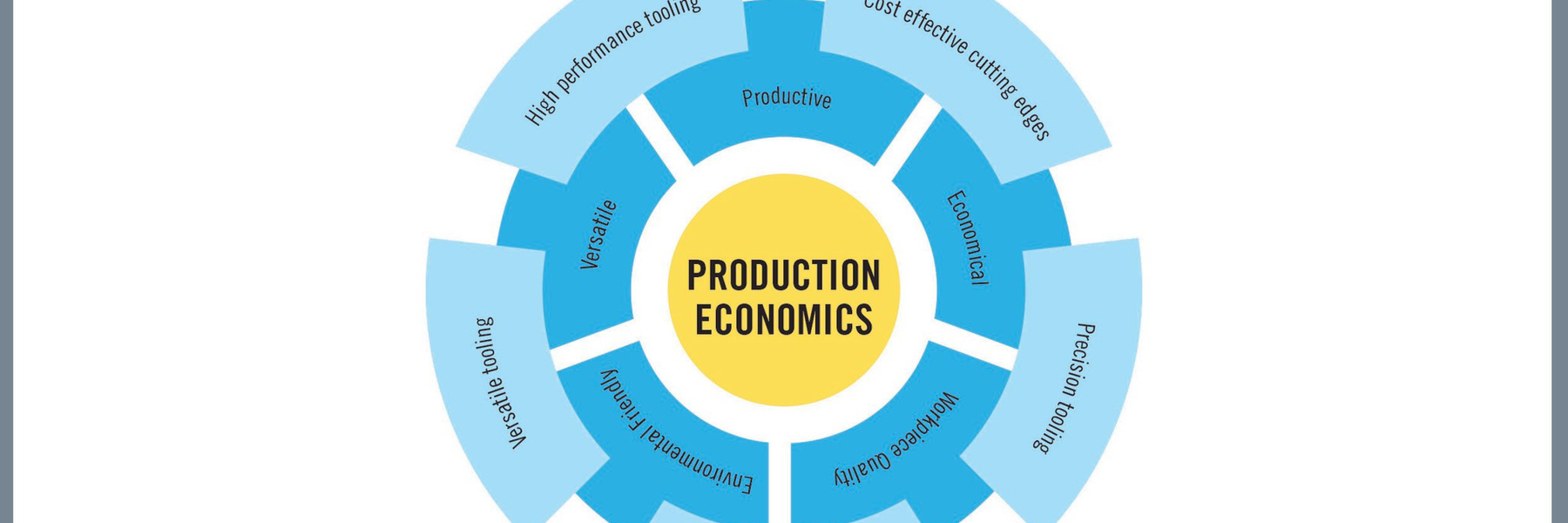

การพัฒนาใหม่ในเทคโนโลยีการตัดเฉือนทำให้เกิดประโยชน์ทางเศรษฐกิจสูงสุด หากพิจารณากระบวนการตัดเฉือนเป็นแบบจำลองเดียวและสม่ำเสมอ การพิจารณาสถานการณ์การผลิตที่เป็นไปได้ที่แตกต่างกันและผลกระทบขั้นสุดท้ายในแต่ละสถานการณ์มีความสำคัญอย่างยิ่งต่อเศรษฐศาสตร์การผลิตโดยรวมหรือระดับโลก คำจำกัดความเชิงปฏิบัติของเศรษฐศาสตร์การผลิตระดับโลกคือ: การรับรองในความปลอดภัยสูงสุดและความสามารถในการคาดการณ์ของกระบวนการตัดเฉือน ในขณะที่รักษาประสิทธิภาพการผลิตสูงสุดและต้นทุนการผลิตต่ำสุด

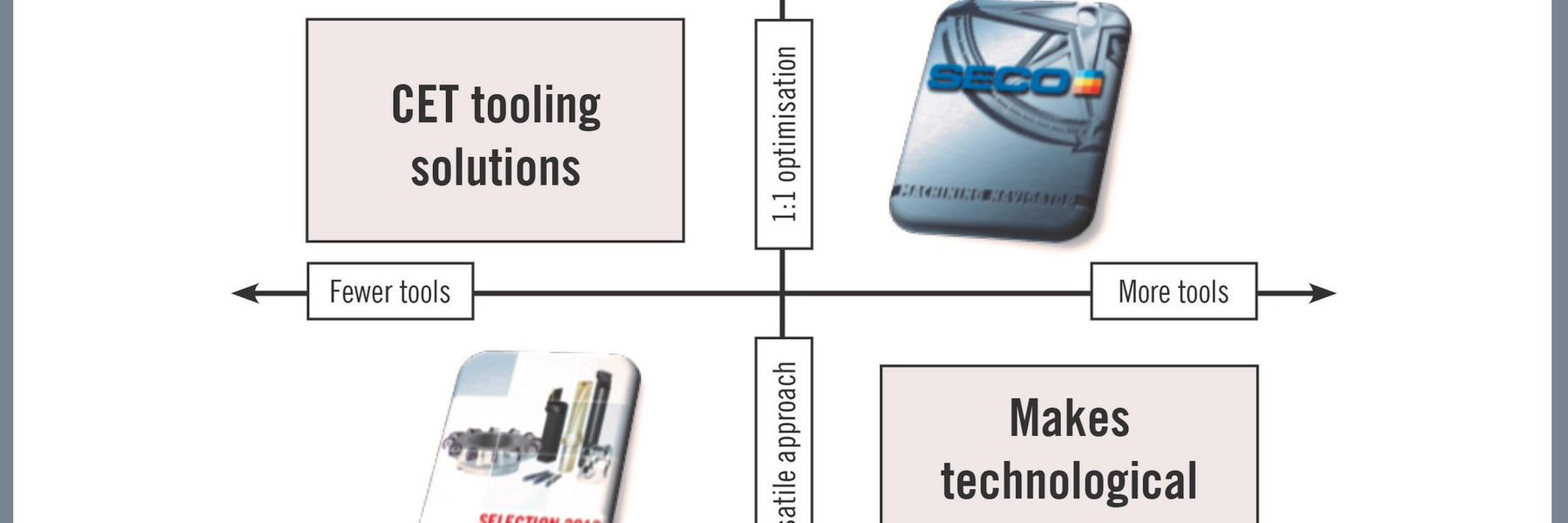

ก่อนดำเนินการหาค่าที่เหมาะสมแบบหนึ่งต่อหนึ่งโดยละเอียดของการทำงานแต่ละรายการ ผลผลิตโดยรวมและประสิทธิภาพด้านต้นทุนจะต้องสมดุลและประเมินผลอย่างครอบคลุมหรือแบบมหภาค เมื่อการประเมินระดับมหภาคของกระบวนการผลิตทั้งหมดเสร็จสิ้น การปรับปรุงเพิ่มเติมสามารถทำได้ โดยพิจารณาการหาค่าที่เหมาะสมแบบหนึ่งต่อหนึ่งจะเป็นประโยชน์ได้ที่ไหน

แบบจำลองระดับจุลภาคและมหภาค

โดยทั่วไป การบรรลุผลการตัดเฉือนที่เหมาะสมที่สุดนั้นเกี่ยวข้องกับแบบจำลองระดับจุลภาคในมุมมองที่แคบโดยอิงจากค่าที่เหมาะสมแบบหนึ่งต่อหนึ่งของเครื่องมือชิ้นเดียวในการทำงานครั้งเดียว ในทางกลับกัน แบบจำลองมหภาคพิจารณาจากมุมมองที่กว้างขึ้น ด้วยแบบจำลองมหภาคหรือแบบจำลองทั้งหมดเหล่านี้ เวลาทั้งหมดที่ใช้ในการผลิตชิ้นงานที่กำหนดมีบทบาทในการตัดสินใจมากขึ้น

ตัวอย่างที่เข้าใจได้ง่ายของการหาค่าที่เหมาะสมของระบบโดยรวมเกี่ยวข้องกับสองเครื่องจักรที่ทำงานเป็นชุดเพื่อผลิตชิ้นส่วน ไม่มีการหาค่าที่เหมาะสมของเวลาตัดและการเพิ่มผลผลิตบนเครื่องจักร A หากไม่มีการปรับปรุงที่คล้ายกันในเครื่องจักร B ผลผลิตที่เพิ่มขึ้นของเครื่องจักร A ทำให้เกิดต้นทุนเพิ่มเติมในสินค้าคงคลังที่เป็นชิ้นงานกึ่งสำเร็จรูปที่รอดำเนินการบนเครื่องจักร B การหาค่าที่เหมาะสมของเวลาตัดบนเครื่องจักร A ซึ่งอาจจำกัดความสามารถในการผลิตของเครื่องจักร A แต่ก็ลดต้นทุนโดยรวม ในขณะที่ยังคงผลผลิตไว้เป็นวิธีที่ดีกว่าในการแก้ปัญหา

ในทางกลับกัน เมื่อเครื่องจักร B หยุดนิ่งเพื่อรอดำเนินการชิ้นส่วนที่ผลิตโดยเครื่องจักร A การเพิ่มผลผลิตของเครื่องจักร A จะเพิ่มผลผลิตทั้งหมด มากขึ้นอยู่กับวิธีที่โรงงานดำเนินการผลิต – ไม่ว่าจะเป็นแบบสายการผลิต จำนวนการผลิตต่อครั้งหรือเทียบเท่า ไม่มีคำตอบที่เป็นสากล แต่ตัวอย่างเหล่านี้ชี้ให้เห็นถึงความจำเป็นในมุมมองที่กว้างขึ้นของกระบวนการผลิตทั้งหมด และแสดงให้เห็นว่าการหาค่าที่เหมาะสมของแบบจำลองระดับจุลภาคจำเป็นต้องดำเนินการอย่างระมัดระวังมาก

การใช้มุมมองที่กว้างขึ้นก็มีผลกับเครื่องจักรเช่นเดียวกัน สถานการณ์ทั่วไปอาจเกี่ยวข้องกับโรงงานที่ตัดสินใจเปลี่ยนเครื่องกัดที่รับโหลดเต็มที่ซึ่งทำงาน 40 ชั่วโมงต่อสัปดาห์ด้วยเครื่องจักรความเร็วสูง อย่างไรก็ตาม เมื่อเครื่องใหม่เริ่มทำงาน เครื่องจะใช้เวลาครึ่งหนึ่งในการอยู่เฉย ๆ ตอนนี้โรงงานต้องเผชิญกับความท้าทายและค่าใช้จ่ายในการหางานทำมากขึ้นเพื่อให้เครื่องใหม่ไม่ว่างและแสดงให้เห็นถึงการลงทุนในนั้น เส้นทางที่ดีกว่าคือตรวจสอบภาพที่ใหญ่ขึ้นก่อนและคาดการณ์ว่าจะเกิดอะไรขึ้นจากผลผลิตที่มากขึ้นของเครื่องใหม่

การหาค่าที่เหมาะสมของเวลาตัดเทียบกับการลดต้นทุน

การหาค่าที่เหมาะสมแบบหนึ่งต่อหนึ่งมุ่งเน้นที่การใช้งานครั้งเดียวและเครื่องมือตัดชิ้นเดียว และมุ่งหมายเพื่อสร้างอัตราการขจัดโลหะที่สูงด้วยต้นทุนที่ต่ำที่สุดเท่าที่จะเป็นไปได้ กระบวนการนี้เกี่ยวข้องกับการเลือกเครื่องมือที่เหมาะสมที่สุดสำหรับการตัดเฉือนชิ้นส่วนและใช้ความลึกของการตัดใหญ่สุดที่อัตราป้อนสูงสุด แน่นอนว่า ความลึกของการตัดสูงสุดและอัตราป้อนจะขึ้นอยู่กับข้อจำกัดของกำลังและแรงบิดของเครื่องจักรที่มีอยู่ ความมั่นคงของชิ้นงานและความปลอดภัยของการจับยึดเครื่องมือ

ขั้นตอนสุดท้ายในการหาค่าที่เหมาะสมแบบหนึ่งต่อหนึ่งคือการเลือกเกณฑ์ที่เหมาะสมในแง่ของต้นทุนต่ำสุดหรือรือผลผลิตสูงสุด และใช้ความเร็วตัดเพื่อปรับแต่งผลสัมฤทธิ์ของเกณฑ์นั้น ในการวิเคราะห์นี้ สิ่งสำคัญคือต้องจำแบบจำลอง Taylor สำหรับการกำหนดอายุการใช้งานเครื่องมือ แบบจำลอง Taylor แสดงให้เห็นว่าสำหรับชุดผสมของความลึกของการตัดและอัตราป้อน จะมีกรอบเวลาสำหรับความเร็วตัดซึ่งการเสื่อมสภาพของเครื่องมือมีความปลอดภัย คาดการณ์ได้และควบคุมได้ เมื่อทำงานภายใต้กรอบเวลานั้น เป็นไปได้ที่จะมีคุณสมบัติและแสดงความสัมพันธ์ระหว่างความเร็วตัด การสึกหรอของเครื่องมือและอายุการใช้งานเครื่องมือ

ในขั้นต้น เวลาในการตัดเฉือนจะลดลงและผลผลิตจะเพิ่มขึ้นตามความเร็วตัดที่เพิ่มขึ้น แต่เกินกว่าความเร็วตัดที่กำหนดไว้ อายุการใช้งานเครื่องมือสั้นมากจนต้องเปลี่ยนคมตัดบ่อย ๆ ในภาพรวม ต้นทุนของเวลาที่ใช้ในการตัดเฉือนที่ลดลงนั้นมีผลน้อยกว่าต้นทุนของเครื่องมือที่เพิ่มขึ้นอย่างรวดเร็ว เป้าหมายคือการกำหนดความเร็วตัด ซึ่งผลรวมของต้นทุนทั้งสองจะส่งผลให้เกิดต้นทุนรวมต่ำสุด

ในการแสวงหาผลผลิต โรงงานควรเน้นภาพการผลิตในวงกว้าง – เวลารวมจากพื้นที่ถึงพื้นที่จำเป็นในการผลิตชิ้นงาน – และหลีกเลี่ยงรายละเอียดปลีกย่อย

คุณภาพและผลผลิต: เพียงพอแต่ไม่มากเกินไป

มาตรฐานคุณภาพชิ้นงานที่สูงในปัจจุบันมีความเข้มงวดมากกว่าในอดีตอย่างมาก อย่างไรก็ตาม การแสวงหาความสมบูรณ์แบบอาจมีต้นทุนสูง คุณภาพสูงคือเป้าหมาย แต่ต้องเสียเงินเพื่อให้ได้คุณภาพสูงเกินความจำเป็น โรงงานควรพิจารณาวิธีที่พวกเขาสามารถผลิตชิ้นงานที่แย่ที่สุดเท่าที่เป็นไปได้ แต่ก็ยังเป็นที่ยอมรับจากมุมมองด้านการใช้งาน การทำงานให้เป็นไปตามข้อกำหนดขั้นต่ำสามารถลดต้นทุนได้อย่างมากและเพิ่มประสิทธิภาพการทำงานได้อย่างดี

ในทำนองเดียวกัน เมื่อเน้นที่รอบเวลาการทำงานที่ต่ำลงทั้งหมดเพื่อผลผลิตสูงสุด ความน่าเชื่อถือของการทำงานด้านโลหะจะลดลง เมื่อกระบวนการดำเนินอย่างต่อเนื่องที่ขีดจำกัดของพารามิเตอร์และอื่น ๆ ราคาไม่เป็นที่ยอมรับหรือชิ้นงานจะถูกทิ้งและสูญเสียเวลา

คุณภาพ เวลาการผลิต และต้นทุน

ประสิทธิภาพในการผลิตประกอบด้วยปัจจัย 3 ประการ: คุณภาพ เวลาในการผลิตและต้นทุน ปัจจัยด้านสิ่งแวดล้อม เช่น การใช้พลังงาน การกำจัดหรือการรีไซเคิลเครื่องมือที่สึกหรอ ของเสียจากการตัดเฉือน และความปลอดภัยและสวัสดิภาพของพนักงานต้องได้รับการพิจารณาด้วย

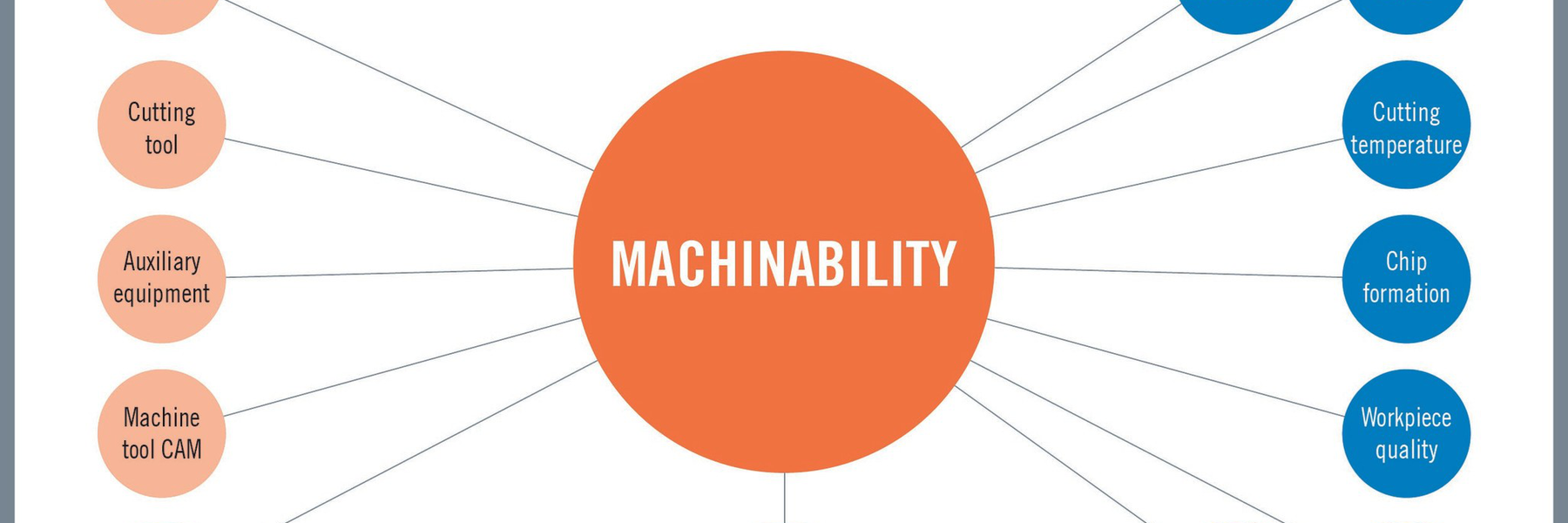

ปัจจัยด้านเทคนิคหลายประการส่งผลต่อประสิทธิภาพการผลิต สำหรับกระบวนการตัดเฉือน ไม่ใช่เรื่องผิดปกติเลยที่ปัจจัยตั้งแต่ 50 ถึง 70 ประการขึ้นไปมีผลต่อประสิทธิภาพที่เห็นได้ชัด ปัจจัยทั่วไปได้แก่ เครื่องมือ/ระบบเครื่องมือ การกำหนดค่าชิ้นงานและวัสดุ ความสามารถและข้อมูลอุปกรณ์กระบวนการ ปัจจัยด้านมนุษย์ อุปกรณ์ต่อพ่วงและปัญหาการซ่อมบำรุง

ปัจจัยที่มีอิทธิพลมากที่สุดประการหนึ่งต่อประสิทธิภาพการผลิตคือผลของการทำงานร่วมกันของเครื่องมือและชิ้นงาน การทำความเข้าใจโหมดการสึกหรอและความล้มเหลวของเครื่องมือเป็นสิ่งสำคัญสำหรับการควบคุมกระบวนการตัดเฉือน โดยทั่วไปปรากฎการณ์ที่เกี่ยวข้องกับการสึกหรอจะค่อยเป็นค่อยไปและสามารถคาดการณ์ได้ ในขณะที่โหมดความล้มเหลวอื่น ๆ เช่น การแตกหักของเครื่องมือ ขาดการคาดการณ์ที่จำเป็นเพื่อรักษากระบวนการตัดที่เชื่อถือได้

เครื่องมือที่ใช้งานได้หลายอย่าง

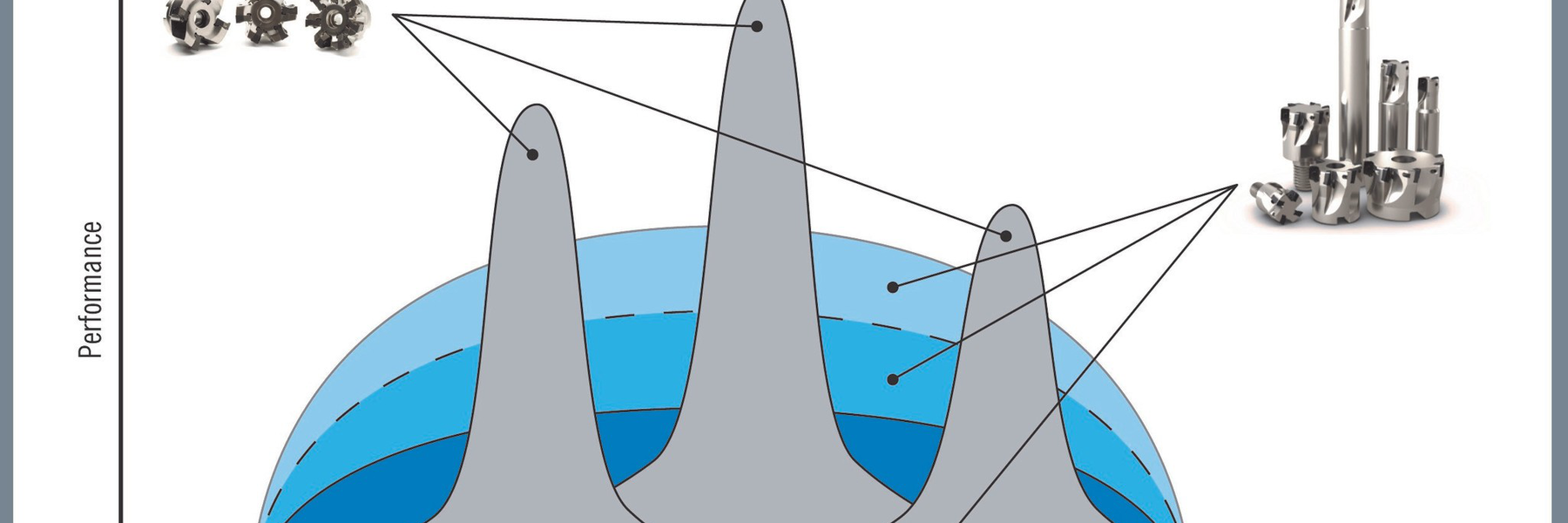

การพิจารณาผลผลิต ความน่าเชื่อถือและต้นทุนเครื่องมือที่สมดุลนั้นจำเป็นต้องใช้เครื่องมือที่อเนกประสงค์และยืดหยุ่นผ่านกรอบการใช้งานที่กว้างขวาง เครื่องมืออเนกประสงค์หรือใช้งานได้หลายอย่าง (ดูแถบข้างด้านล่าง) เป็นโซลูชั่นสำหรับแนวโน้มที่ชัดเจนของการผลิตที่มีต่อขนาดการผลิตต่อครั้งที่เล็กลง การย้ายไปยังขนาดการผลิตต่อครั้งที่เล็กลงเป็นผลมาจากการใช้กลยุทธ์การผลิตแบบทันเวลาพอดีที่เพิ่มขึ้นและการเติบโตของการจ้างงานภายนอก

ผู้รับเหมาช่วงต้องเผชิญกับขนาดการผลิตต่อครั้งที่เล็กลงซึ่งจำเป็นต้องผลิตอย่างสม่ำเสมอแต่อาจไม่เนื่อง ในอดีต การเปลี่ยนเครื่องมือแบบอัตโนมัติช่วยลดเวลาหยุดทำงานของการเปลี่ยนเครื่องมือ และการใช้ตัวเปลี่ยนพาเลทช่วยลดเวลาหยุดทำงานที่เกิดจากการปรับเปลี่ยนชิ้นงาน เครื่องมือที่ใช้งานได้หลายอย่างช่วยลดเวลาหยุดทำงาน โดยลดเวลาในการเปลี่ยนเครื่องมือใหม่เมื่อเปลี่ยนชิ้นงาน และขจัดความจำเป็นในการตั้งค่าและทดสอบการใช้เครื่องมือใหม่ การลดจำนวนเครื่องมือต่าง ๆ ในโรงงานจะช่วยลดเวลาในการจัดการเครื่องมือและเพิ่มเวลาสำหรับการตัดเฉือน

แนวคิดในการเลือกเครื่องมือทั่วไปมักเน้นไปที่การใช้งานเป็นหลัก เช่น การหาเครื่องมือเฉพาะสำหรับเหล็กกล้า สเตนเลส หรือสำหรับการงานหยาบหรืองานกัด เป็นต้น สิ่งที่สำคัญกว่าการเลือกเครื่องมือสำหรับการทำงานเพียงครั้งเดียวคือ การคิดว่าการทำงานนั้นเหมาะสมกับภาพการผลิตทั้งหมดอย่างไร ตัวเลือกควรเอียงไปสู่สิ่งที่ต้องการในแง่ของผลผลิต ความคุ้มค่าและความน่าเชื่อถือ และสิ่งที่เหมาะที่สุดกับมุมมองกว้าง ๆ ของกระบวนการผลิต

โซลูชันที่เรียบง่าย

การพิจารณาภาพรวมเพื่อหาค่าที่เหมาะสมของกระบวนการไม่จำเป็นต้องซับซ้อน; มันสามารถเกี่ยวข้องกับการวิเคราะห์และการดำเนินการขั้นพื้นฐานที่ง่ายมาก การตรวจสอบเครื่องมือที่ใช้แล้วเป็นตัวอย่างที่สำคัญ การตีความที่ถูกต้องของเครื่องมือที่แสดง ให้มุมมองที่ยอดเยี่ยมเกี่ยวกับสิ่งที่เกิดขึ้นในโรงงาน ตัวอย่างเช่น หากโรงงานทั่วไปใช้เม็ดมีดที่มีคมตัดยาว 12 มม. และรูปแบบการสึกหรอบนเครื่องมือมีขนาดเพียง 2 หรือ 2.5 มม. โรงงานนั้นอาจใช้เม็ดมีดที่มีขนาดใหญ่เกินไปสำหรับการทำงาน เครื่องมือที่มีขนาดคมตัด 6 มม. ก็เพียงพอสำหรับงานที่ทำ ที่สำคัญกว่านั้น เครื่องมือที่มีคมตัดยาว 6 มม. จะมีราคาถูกกว่าเครื่องมือที่มีความยาวคมตัด 10 มม. มาก ซึ่งสามารถลดต้นทุนเครื่องมือได้ 50 เปอร์เซ็นต์ โดยไม่สูญเสียประสิทธิภาพการทำงาน