Considere a usinagem de Física e Tecnologia de Ferramentas para o Máximo de Resultado

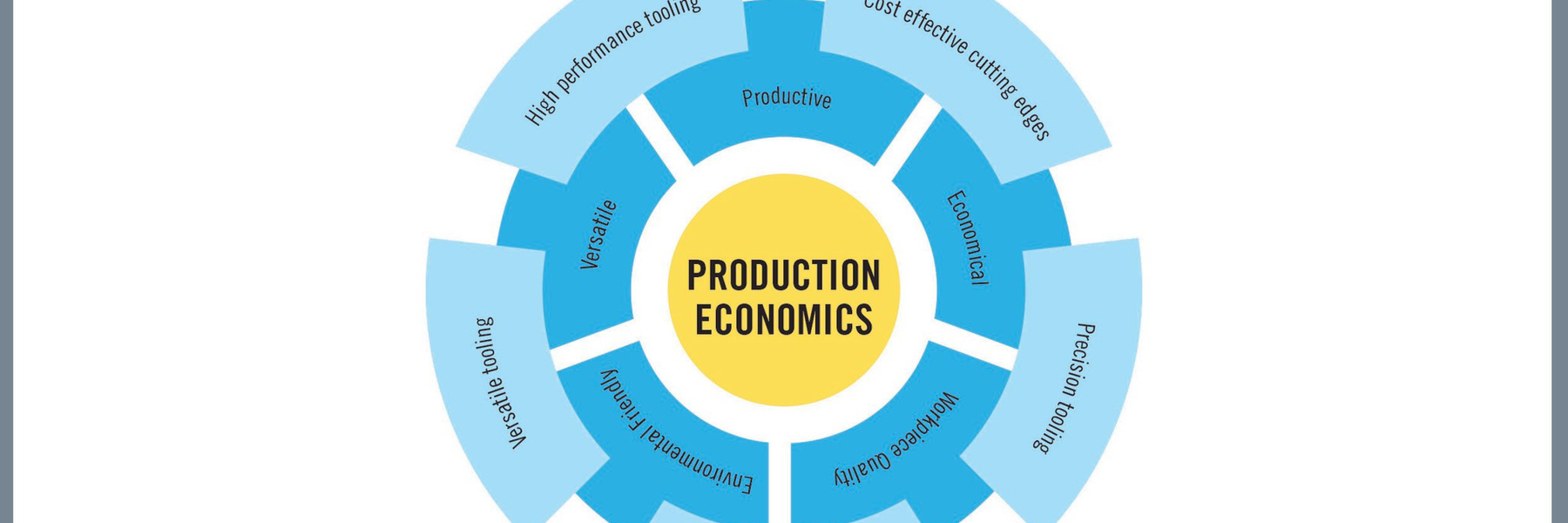

Novos desenvolvimentos na tecnologia de usinagem proporcionam o máximo benefício econômico se o processo de usinagem for visto como um modelo único e consistente. É de importância vital considerar diferentes cenários de produção possíveis e o efeito final de cada um na economia global ou global da produção. Uma definição pragmática da economia global da produção é: Garantindo a máxima segurança e previsibilidade do processo de usinagem, mantendo ao mesmo tempo a maior produtividade e o menor custo de produção.

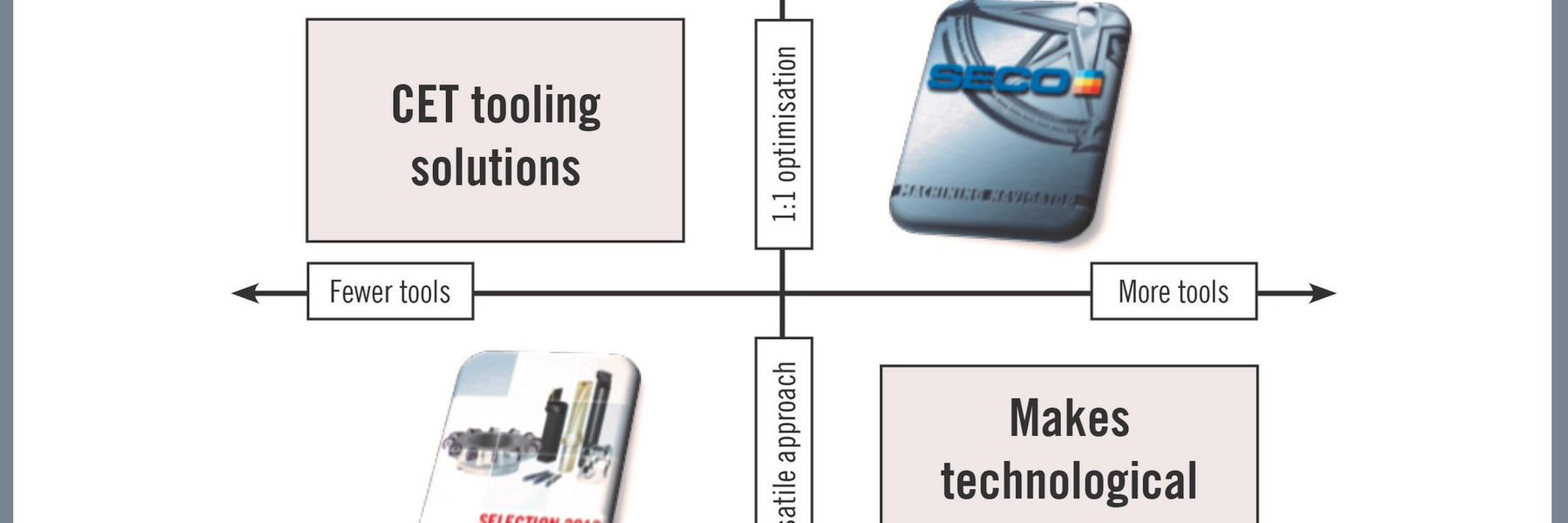

Antes de realizar uma otimização detalhada de operações individuais, a produtividade global e a eficiência de custos devem ser equilibradas e avaliadas numa base abrangente ou macro. Uma vez concluída a avaliação macro de todo o processo de produção, podem ser obtidas outras melhorias, considerando onde a otimização de um para um pode ser benéfica.

Modelos micro e macro

Tradicionalmente, alcançar os melhores resultados de usinagem envolvia um micro modelo de perspectiva estreita baseado na otimização de uma ferramenta numa única operação. Os modelos macro, por outro lado, consideram a produção numa perspectiva mais ampla. Com estes modelos macro ou globais, o tempo total necessário para produzir uma determinada peça desempenha um papel mais decidido.

Um exemplo simplificado de otimização global envolve duas máquinas utilizadas em série para produzir um componente. Não há razão de otimizar os tempos de corte e aumentar a produção na máquina A, se não forem possíveis melhorias semelhantes na máquina B. O aumento da produção da máquina A só produz custos adicionais no inventário de peças semi-acabadas à espera de ser processado na máquina B. Otimizar os custos de corte na máquina A, o que pode limitar a produtividade da máquina A, mas reduzir os custos gerais enquanto mantém a produção, é a melhor forma de resolver o problema.

Por outro lado, quando a máquina B permanece inativa, aguardando o processamento de peças produzidas pela máquina A, aumentar a saída da máquina A aumentará a saída total. Muito depende de como a fábrica organiza as suas operações de produção, quer sejam de linha, lote ou paralelo. Não há uma resposta universal. Mas, estes exemplos indicam a necessidade de uma visão mais ampla de todo o processo de produção e ilustram que a otimização de micro-modelo deve ser realizada com muito cuidado.

A obtenção de uma visão mais ampla também se aplica às ferramentas da máquina. Uma situação típica poderia envolver uma fábrica decidir substituir uma máquina de fresamento totalmente carregada que funciona 40 horas por semana por uma máquina de alta velocidade. No entanto, quando a nova máquina está em funcionamento, passa metade do seu tempo fica ocioso. A loja enfrenta agora o desafio e as despesas de encontrar mais trabalho para manter a nova máquina ocupada e justificar o investimento nela. O melhor caminho teria sido examinar primeiro a imagem maior e antecipar o que resultaria da maior saída da nova máquina.

Otimização do tempo de corte em comparação aos custos de corte.

Uma otimização de um para um centra-se numa aplicação e numa ferramenta de corte e destina-se a criar elevadas taxas de remoção de metal ao menor custo possível. O processo envolve a seleção de ferramentas mais adequadas para a máquina da peça e empregar a maior profundidade de corte na taxa de avanço mais alta possível. Naturalmente, as profundidades máximas das taxas de corte e avanço estão sujeitas a restrições de potência e binário da máquina disponíveis, estabilidade da peça e segurança da fixação da ferramenta.

O passo final da otimização de um para um é selecionar o critério adequado em termos de custo mínimo ou produtividade máxima e utilizar a velocidade de corte para ajustar a realização desse critério. Nesta análise, é importante lembrar o modelo de Taylor para a determinação da vida útil da ferramenta. O modelo Taylor demonstra que, para uma determinada combinação de profundidade de corte e taxa de avanço, existe uma certa janela para velocidades de corte em que a deterioração da ferramenta é segura, previsível e controlável. Ao trabalhar nessa janela, é possível qualificar e quantificar a relação entre a velocidade de corte, o desgaste da ferramenta e a vida útil da ferramenta.

Inicialmente, o tempo de usinagem cai e a produtividade aumenta com o aumento das velocidades de corte. Mas, acima de uma determinada velocidade de corte, a vida útil da ferramenta torna-se tão curta que as extremidades de corte requerem uma substituição frequente. Na imagem geral, o custo reduzido do tempo de usinagem tem um efeito menor do que o rápido aumento do custo da ferramenta. O objetivo é determinar uma velocidade de corte em que a soma dos dois custos se equilibram para resultar num custo total mínimo.

Na busca da produtividade, as fábrica devem se concentrar no amplo quadro de produção – o tempo total do chão ao chão necessário para produzir a peça – e evitar detalhes minuciosos.

Qualidade e produtividade: Suficiente, mas não excessivo

Os padrões atuais de alta qualidade de peças são significativamente mais rigorosos do que os do passado. No entanto, a busca da perfeição pode ser dispendiosa. A qualidade elevada é o objetivo, mas excessivamente alta qualidade desperdiça dinheiro. As fábricas devem considerar como podem produzir a pior peça possível que ainda seja aceitável do ponto de vista funcional. Trabalhar com os requisitos mínimos pode reduzir drasticamente os custos e aumentar drasticamente a produtividade.

Da mesma forma, ao concentrar-se inteiramente nos tempos de ciclo mais baixos para a máxima produtividade, a confiabilidade de um processo de metalurgia pode deteriorar-se. Quando um processo é executado constantemente nos limites de seus parâmetros e além, o preço é refugos, ou as peças de trabalho são descartadas e o tempo é perdido.

Qualidade, tempo de produção e custo

A eficiência de produção envolve três fatores: Qualidade, tempo de produção e custo. Devem também ser considerados fatores ambientais como o consumo de energia, a eliminação ou a reciclagem de ferramentas usadas, os resíduos de usinagem e a segurança e bem-estar dos funcionários.

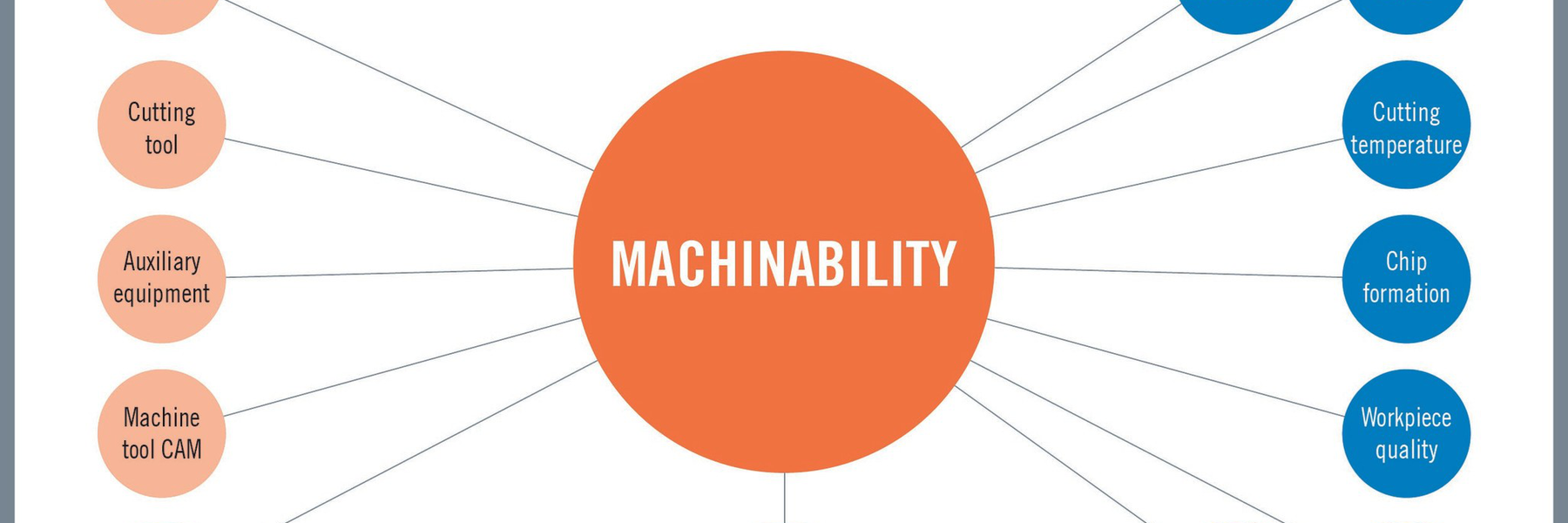

Muitos fatores técnicos individuais afetam a eficiência da produção. Para processos de usinagem, não é de todo incomum que um ou mais de 50 a 70 fatores individuais tenham um efeito apreciável na eficiência. Os fatores típicos incluem ferramentas/sistemas de ferramentas, configuração e materiais da peça, capacidades e dados de processos do equipamento, fatores humanos, equipamento periférico e questões de manutenção.

Um dos fatores mais influentes na eficiência da produção é o resultado da interação entre ferramentas e peças. Compreender os modos de desgaste e falha da ferramenta é essencial para o controle do processo de usinagem. Os fenómenos relacionados com o desgaste são geralmente graduais e previsíveis, enquanto outros modos de falha, como a quebra da ferramenta, carecem da previsibilidade necessária para manter um processo de corte confiável.

Ferramentas universais

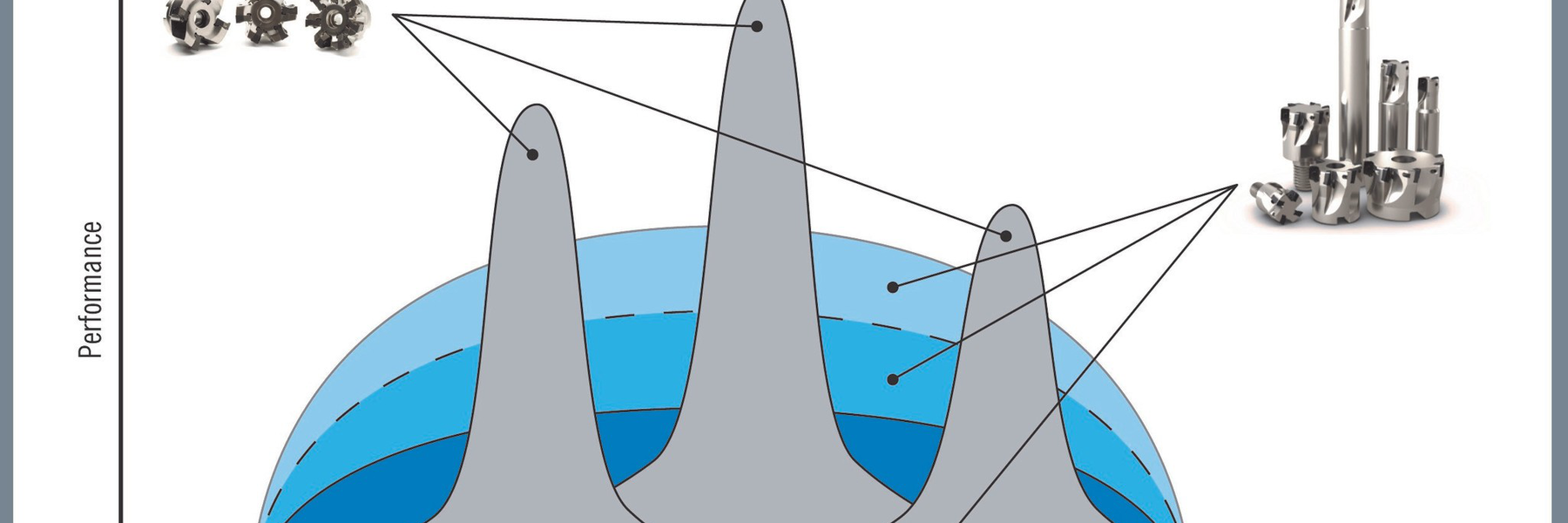

Equilibrar a produtividade, a confiabilidade e as considerações de custo da ferramenta exigem ferramentas que oferecem versatilidade e flexibilidade em uma ampla janela de aplicação. Ferramentas versáteis ou universais (veja a barra lateral abaixo) é uma solução para a tendência clara da fabricação em relação a tamanhos de lote menores. A mudança para tamanhos de lotes de usinagem menores é resultado do aumento da utilização de estratégias de produção just-in-time e do crescimento da terceirização.

Os subcontratantes são confrontados com tamanhos de lote menores que precisam de ser produzidos regularmente, mas não continuamente. No passado, os trocadores de ferramentas automáticos ajudaram a reduzir o tempo de inatividade da troca de ferramentas e a utilização de trocadores de paletes reduziu o tempo de inatividade resultante das manipulações da peça. As ferramentas universais reduzem o tempo de inatividade, minimizando o tempo de comutação numa nova ferramenta quando a peça muda, bem como eliminando a necessidade de configurar e testar uma nova ferramenta. Minimizar o número de diferentes ferramentas na fábrica reduz o tempo de manuseamento de ferramentas e aumenta o tempo disponível para operações de usinagem.

O pensamento tradicional da seleção da ferramenta tende a ser aplicação-orientado, procurando uma ferramenta especificamente para o aço, para o aço inoxidável ou para o roughing ou o moendo, por exemplo. O que é mais importante do que escolher ferramentas para uma única operação é pensar em como essa operação se encaixa na imagem de produção total. A escolha deve ser tendenciosa para o que é desejado em termos de produtividade, eficiência de custo ou confiabilidade, e o que melhor se adapta a uma visão ampla do processo de produção.

Soluções simples

Não é necessário que a visão geral da otimização do processo seja complexa; ela pode envolver análises e ações muito básicas e simples. O exame das ferramentas usadas é um exemplo-chave. A interpretação correta das ferramentas apresentadas proporciona uma excelente perspectiva sobre o que se passa na produção. Por exemplo, se uma fábrica geralmente usa insertos com arestas de 12 mm de comprimento e padrões de desgaste nas ferramentas apenas atingem 2 ou 2.5 mm, essa fábrica provavelmente está usando insertos que são muito grandes para o que faz. As ferramentas com extremidades de corte de 6 mm seriam mais do que suficientes para o trabalho. Mais importante ainda, uma ferramenta com extremidades de corte de 6 mm de comprimento é significativamente mais barata do que uma ferramenta com uma extremidade de corte de 12 mm, o que pode reduzir os custos da ferramenta em 50% sem perder produtividade.