การสั่นสะเทือนในการตัดเฉือนคืออะไร และจะลดการสั่นสะเทือนได้อย่างไร?

เมื่อเกิดการสั่นรอบจุดสมดุล จะทำให้เกิดปรากฎการณ์ทางกลที่เรียกว่าการสั่นสะเทือน ในอุตสาหกรรมการตัดเฉือน การสั่นสะเทือน – โดยทั่วไปมาจากแรงตัดหรือจากตัวเครื่องจักร – นำไปสู่ผลลัพธ์ที่ไม่ต้องการ เพื่อให้ได้เปรียบในการแข่งขัน คุณต้องเข้าใจถึงสาเหตุของการสั่นสะเทือนและรู้วิธีเอาชนะมันการสั่นสะเทือนคืออะไร??

การสั่นสะเทือนเป็นปรากฎการณ์ทางกลที่เกิดจากการสั่นรอบจุดสมดุล การสั่นเหล่านี้อาจเกิดขึ้นเป็นระยะ เช่น การแกว่งของลูกตุ้ม หรือการแกว่งแบบสุ่ม เช่น การเคลื่อนที่ของยางบนถนนลูกรัง

บางครั้งการสั่นสะเทือนก็เป็นที่น่าพอใจ ตัวอย่าง เช่น โทรศัพท์มือทำงานได้อย่างถูกต้องเพราะเสียงคือการสั่นสะเทือนของอากาศ อย่างไรก็ตาม การสั่นสะเทือนจะสิ้นเปลืองพลังงานมากขึ้นในขณะที่ทำให้เกิดการเสียรูปและเสียงรบกวนที่ไม่ต้องการ ตัวอย่างเช่น การเคลื่อนที่แบบสั่นสะเทือนของเครื่องยนต์ มอเตอร์ไฟฟ้า และอุปกรณ์ทางกลอื่น ๆ ส่วนใหญ่นั้นไม่พึงปรารถนา ชิ้นส่วนที่หมุนไม่สมดุล การเสียดสีที่ไม่เท่ากัน การเรียงตัวของฟันเกียร์และปัญหาอื่น ๆ ที่ทำให้เกิดการสั่นสะเทือน ซึ่งการออกแบบอย่างรอบคอบมักจะลดลงด้วย

เคล็ดลับและเทคนิคในการลดการสั่นสะเทือนในการกัดโซลิด

เหตุใดจึงเกิดการสั่นสะเทือนระหว่างการตัดเฉือน?

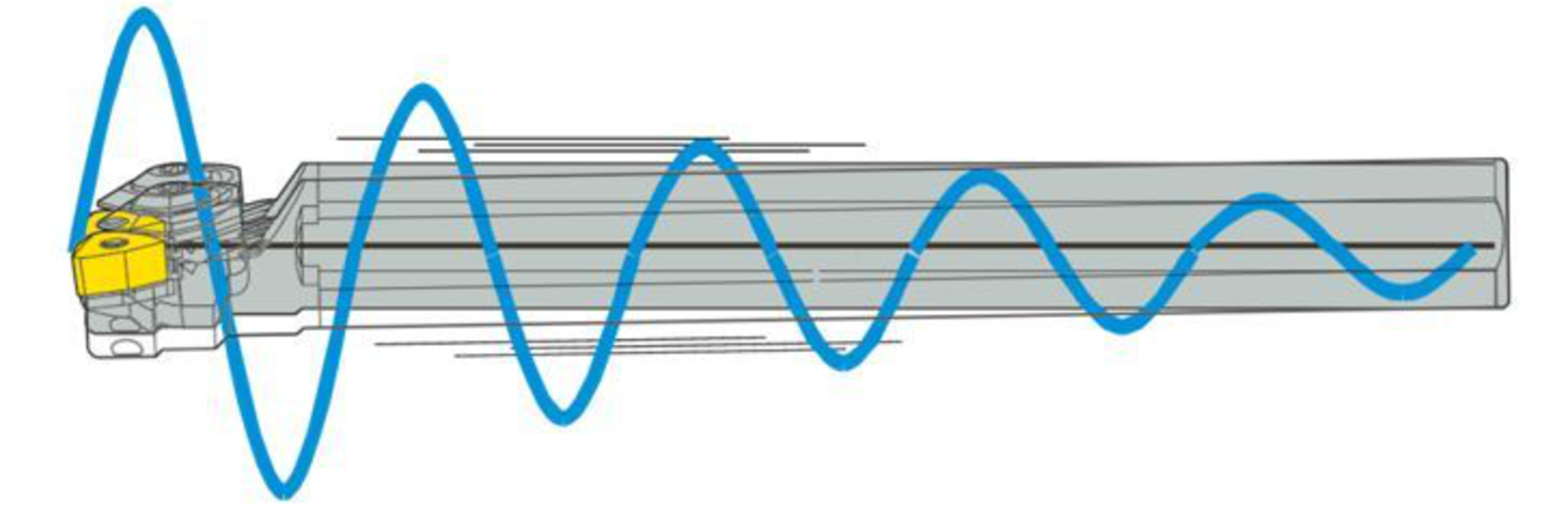

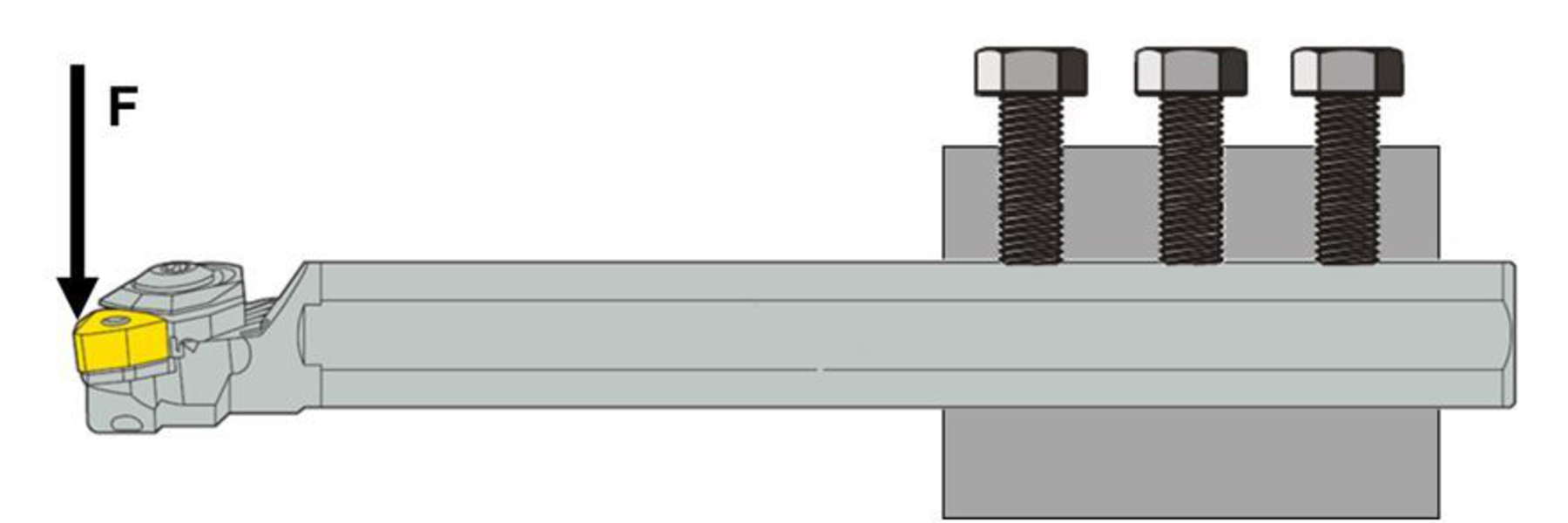

รูปที่ 1 การสั่นสะเทือนในเครื่องมือตัด

เครื่องจักร, ชิ้นงานและเครื่องมือไม่ได้แข็งแกร่งอย่างสมบูรณ์ และแรงตัดสามารถทำให้เกิดการสั่นสะเทือนได้ ลักษณะเฉพาะการเคลื่อนที่ของเครื่องจักร, ชิ้นงานและเครื่องมือตัดสามารถจำกัดประสิทธิภาพการตัดได้ ความแข็งแกร่งที่น้อยเกินไป และการหน่วงการสั่นสะเทือนที่ไม่เพียงพอ อาจทำให้เกิดปัญหากับการสั่นสะเทือนที่กระตุ้นตนเองหรือ “การสั่นไหว” ด้วยความรู้พื้นฐานเกี่ยวกับปรากฎการณ์นี้ การสั่นไหวจะกลายเป็นสิ่งที่คาดเดาได้ ซึ่งช่วยให้ประสิทธิภาพการตัดดีขึ้น

เหตุใดจึงต้องหลีกเลี่ยงการสั่นสะเทือนระหว่างการตัดเฉือน?

การสั่นสะเทือนระหว่างการตัดเฉือนมีผลกระทบด้านลบมากมาย และที่สำคัญที่สุดได้แก่:

- การสึกหรอเป็นพิเศษบนคมตัดและรูปแบบการสึกหรอที่คาดเดาไม่ได ้และควบคุมไม่ได้ (เช่น คมตัดที่แตกและหัก) ซึ่งทำให้ความน่าเชื่อถือในการตัดเฉือนลดลง

- พื้นผิวที่เสื่อมโทรมและชิ้นงานที่ถูกทิ้งหรือต้องทำใหม่เพิ่มขึ้น ดังนั้น การสั่นสะเทือนจึงเป็นอันตรายต่อระบบการตัดเฉือนและสามารถนำไปสู่ปัญหาด้านเวลาในการส่งมอบและความปลอดภัยในการจัดส่ง

- ผลกระทบสองประการก่อนหน้านี้ของการสั่นสะเทือนยังส่งผลเสียต่อความคุ้มค่าในการตัดเฉือน การสั่นสะเทือนมีค่าใช้จ่าย

- เนื่องจากการสั่นสะเทือนต้องใช้พลังงาน มันจึงสิ้นเปลืองพลังงานและท้าทายความเป็นมืออาชีพของผู้ควบคุมเครื่อง

ติดต่อเรา หากคุณมีปัญหาเรื่องการสั่นสะเทือน

ดูเนื้อหาที่เกี่ยวข้องกับบทความนี้เพื่อพบวิธีการปัญหาของเรา

ประเภทของการสั่นสะเทือนในการตัดเฉือนมีอะไรบ้าง?

การสั่นสะเทือนแบบอิสระในการตัดเฉือน

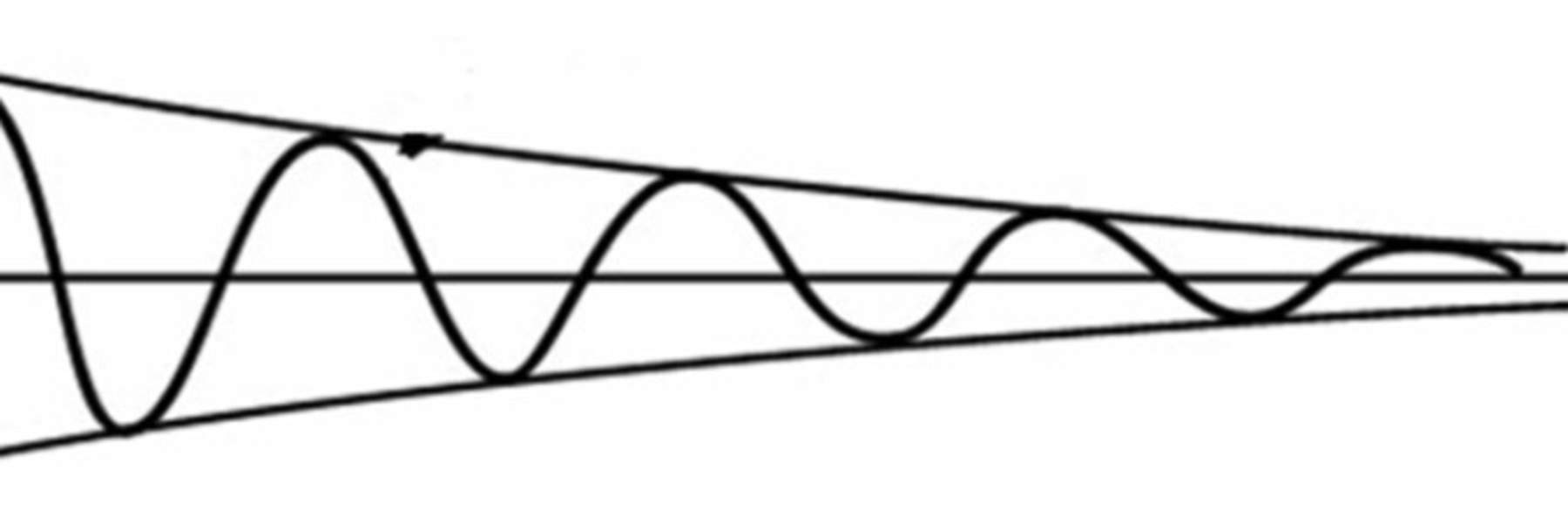

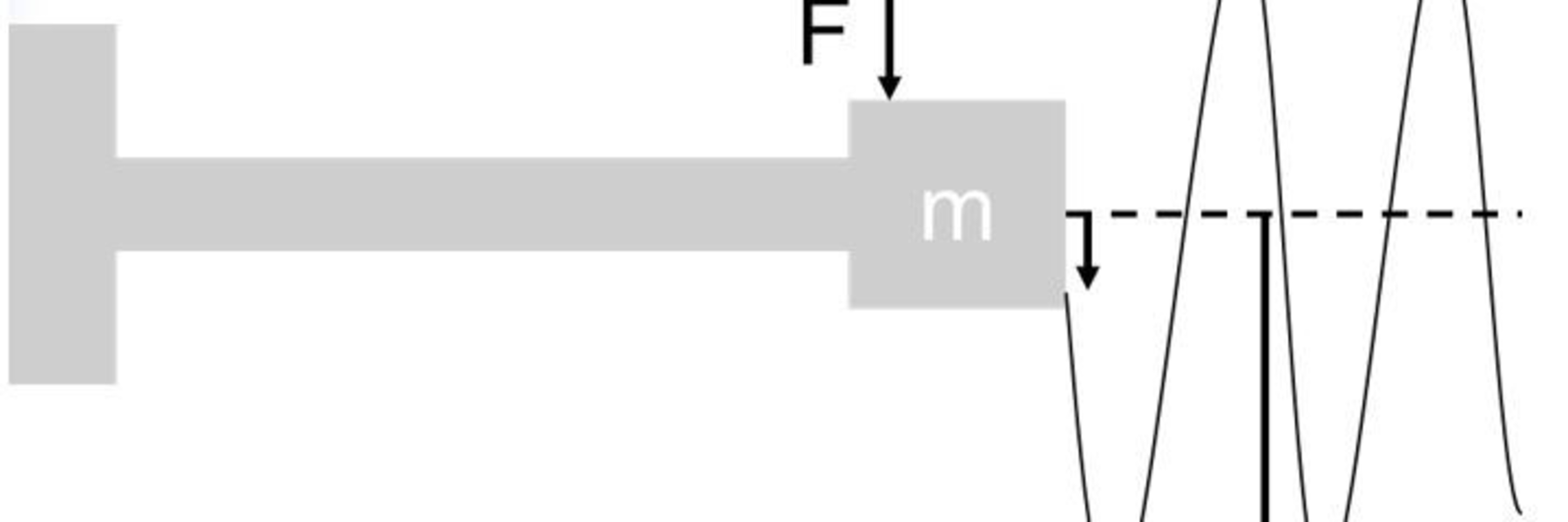

รูปที่ 2 การสั่นสะเทือนแบบอิสระ

การสั่นสะเทือนแบบอิสระเกิดขึ้นเมื่ออินพุตเริ่มต้นทำให้เกิดการสั่นสะเทือนในระบบกลไก ซึ่งจะสั่นสะเทือนอย่างอิสระ สิ่งนี้เปรียบได้กับสิ่งที่เกิดขึ้นเมื่อคุณดึงชิงช้าของเด็กและปล่อย ระบบกลไกจะสั่นสะเทือนที่ "ความถี่ธรรมชาติ" ตั้งแต่หนึ่งความถี่ขึ้นไป จากนั้นความถี่จะลดลงจนเหลือศูนย์

แรงสั่นสะเทือนในการตัดเฉือน

แรงสั่นสะเทือนจะเกิดขึ้นเมื่อมีการรบกวนที่แปรผันตามเวลา (โหลด, การเคลื่อนตัวหรือความเร็ว) กับระบบกลไก สัญญาณรบกวนสามารถเป็นอินพุตในสถานะคงที่หรืออินพุตแบบสุ่ม เมื่อเครื่องซักผ้าที่ไม่สมดุลสั่นหรืออาคารเกิดการสั่นสะเทือนระหว่างเกิดแผ่นดินไหว สิ่งเหล่านี้คือตัวอย่างของแรงสั่นสะเทือน

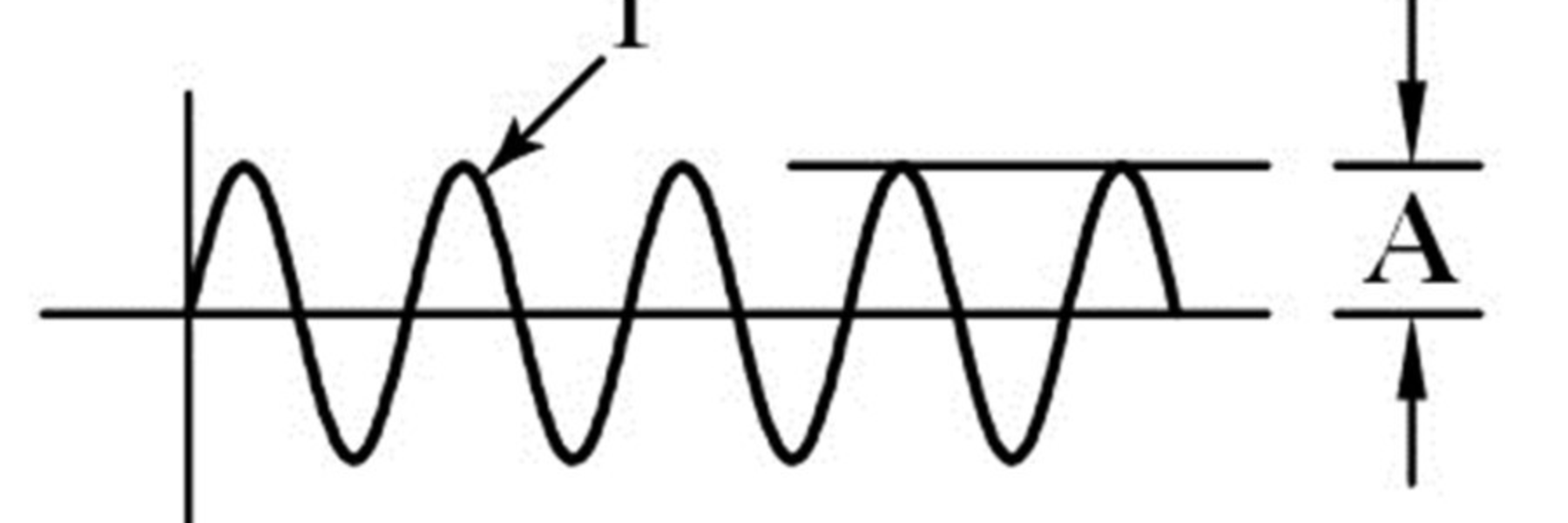

รูปที่ 3 แรงสั่นสะเทือน (f = ความถี่ และ A = แอมพลิจูด)

การตอบสนองความถี่ของระบบนำเสนอคุณลักษณะที่สำคัญที่สุดประการหนึ่งของแรงสั่นสะเทือน ในปรากฎการณ์ที่เรียกว่าการสั่นพ้อง แอมพลิจูดของการสั่นสะเทือนจะสูงมากเมื่อความถี่ของแรงกระทำภายนอกเข้าใกล้ความถี่ธรรมชาติของระบบรองรับแรงสั่นสะเทือนเล็กน้อย ความถี่ธรรมชาติของระบบเรียกว่าความถี่เรโซแนนซ์ เมื่อคุณผลักเด็กที่อยู่บนชิงช้า คุณต้องผลักให้ถูกจังหวะเพื่อทำให้ชิงช้าสูงขึ้นและสูงขึ้น และการเคลื่อนไหวมากไม่จำเป็นต้องใช้แรงเยอะ การผลักจำเป็นต้องเพิ่มพลังงานเข้าสู่ระบบเท่านั้น ในระบบตลับลูกปืนโรเตอร์ ความเร็วในการหมุนใด ๆ ที่กระตุ้นความถี่เรโซแนนซ์จะเรียกว่าความเร็ววิกฤต

การสั่นสะเทือนเรโซแนนซ์ในการตัดเฉือน

การสั่นพ้องในระบบกลไกสามารถนำไปสู่ความล้มเหลวของระบบได้ ดังนั้น การวิเคราะห์การสั่นสะเทือนจึงต้องคาดการณ์เมื่อเสียงสะท้อนประเภทนี้อาจเกิดขึ้นและกำหนดขั้นตอนการป้องกัน การหน่วงเพิ่มเติมสามารถลดขนาดของการสั่นสะเทือนได้อย่างมาก เช่นเดียวกับการเปลี่ยนความแข็งหรือมวลของระบบเพื่อเปลี่ยนความถี่ธรรมชาติออกจากความถี่ของแรงกระทำภายนอก หากระบบไม่สามารถเปลี่ยนแปลงได้ ความถี่ของแรงกระทำภายนอกอาจเปลี่ยนได้ (เช่น โดยการเปลี่ยนความเร็วของเครื่องจักรที่สร้างแรง)

พบการถ่ายทอดทางการศึกษาของเราเกี่ยวกับการสั่นสะเทือนระดับไมโคร

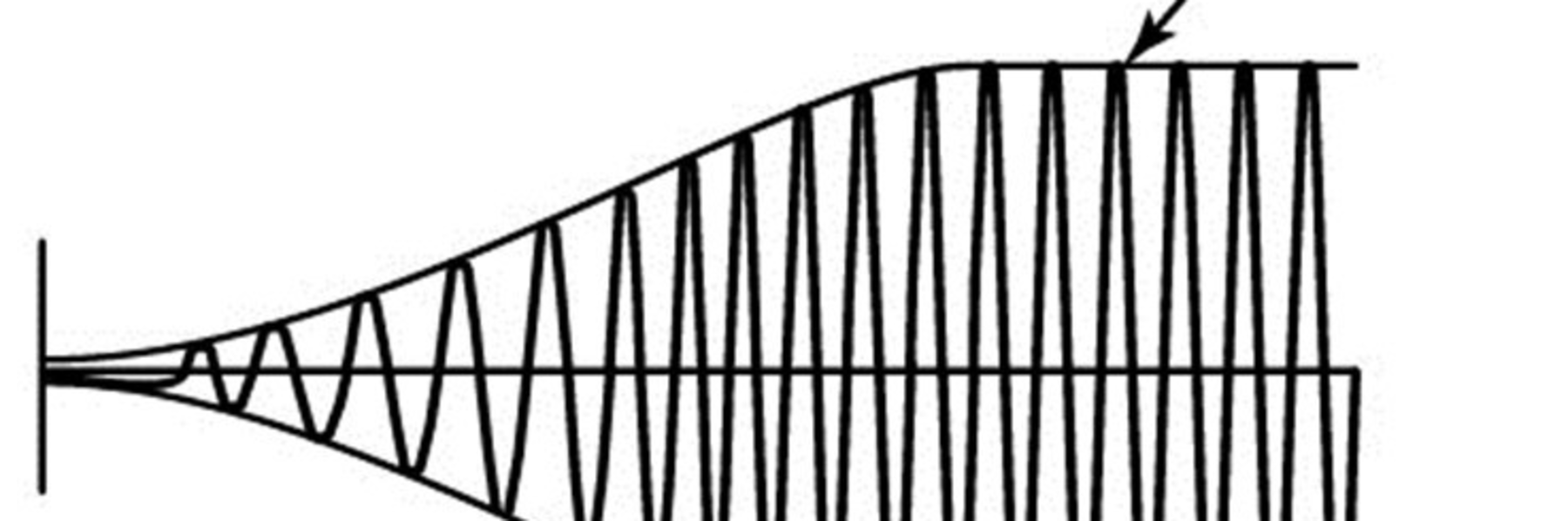

รูปที่ 4 การสั่นสะเทือนเรโซแนนซ์

บทบาทของแรงตัดต่อปรากฎการณ์สั่นสะเทือน

แรงแบบเดียวกันกับที่ตัดโลหะก็มีผลกับเครื่องมือตัดด้วยเช่นกัน แรงเหล่านี้ทำให้เครื่องมือตัดเสียรูปและโค้งงอ และอาจส่งผลให้เกิดการสั่นสะเทือนได้

รูปที่ 5 แรงตัดและการขาดความแข็งแรงของเครื่องมือทำให้เกิดการสั่นสะเทือนในการตัดโลหะ

ลักษณะไดนามิกของแรงตัดอาจนำไปสู่การสั่นสะเทือนเรโซแนนซ์ ความเสี่ยงจากสถานการณ์ดังกล่าวจะเพิ่มขึ้นจากเครื่องมือตัดหรือชิ้นงานที่เพรียวบาง แรงตัดที่สูงเกินไป เครื่องมือหรือวัสดุชิ้นงานที่ไม่มีความสามารถในการหน่วง วิธีการตัดไม่ถูกต้องหรือรูปทรงของเครื่องมือที่ไม่เหมาะสม

รูปที่ 6 แสดงตัวจับยึดเครื่องมือเหล็กกล้า (เส้นผ่านศูนย์กลาง 100 มม. และระยะยื่น 500 มม.)

รูปที่ 6 ในบางสถานการณ์ แรงดัดไดนามิกอาจนำไปสู่การสั่นสะเทือนเรโซแนนซ์

ด้วยแรงตัดคงที 500 นิวตัน เครื่องมือนี้จะเบี่ยงเบน 25 µm ถ้าแรงตัดแปรผันในการแกว่งตัวขึ้นลงที่ี 142 เฮิรตซ์ ความเบี่ยงเบนของตัวแปรจะเกิดขึ้น โดยมีแอมพลิจูดมากกว่าการเบี่ยงเบนคงที่ 20 เท่า สิ่งนี้จะนำไปสู่การสั่นสะเทือนเรโซแนนซ์

การสั่นสะเทือนเรโซแนนซ์อาจเกิดขึ้นได้เมื่อความถี่ที่แรงตัดกระทบกับคมตัดเท่ากับความถี่ไอเกน (ความถี่เรโซแนนซ์) ของเครื่องมือตัด การเปลี่ยนแปลงสภาวะการตัดเฉือน (การกัด) ความแข็ง การแตกร้าวของเศษที่ไม่สม่ำเสมอ หรือแม้แต่ความผิดปกติในโครงสร้างวัสดุอาจทำให้เกิดสถานการณ์นี้ (ดูรูปที่ 7)

ช่างเครื่องยังอ้างถึงการสั่นสะเทือนเรโซแนนซ์ว่าเป็นเสียงกระทบกัน ในตัวของมันเอง เสียงกระทบกันไม่ใช่ปัญหาแต่ในบางสถานการณ์ เสียงกระทบกันอาจเป็นอันตรายต่อคุณภาพของการทำงานผ่านการสึกหรอของคมตัดที่ควบคุมไม่ได้หรือการตัดเฉือนผิวสำเร็จของชิ้นงานที่ไม่สมบูรณ์ กรณีเหล่านี้ต้องการระงับเสียงกระทบกัน ซึ่งทำได้ง่ายที่สุดโดยปรับเปลี่ยนสภาวะการตัดเฉือนหรือในขั้นตอนที่สอง ผ่านการเลือกเครื่องมือที่มีการดัดแปลง

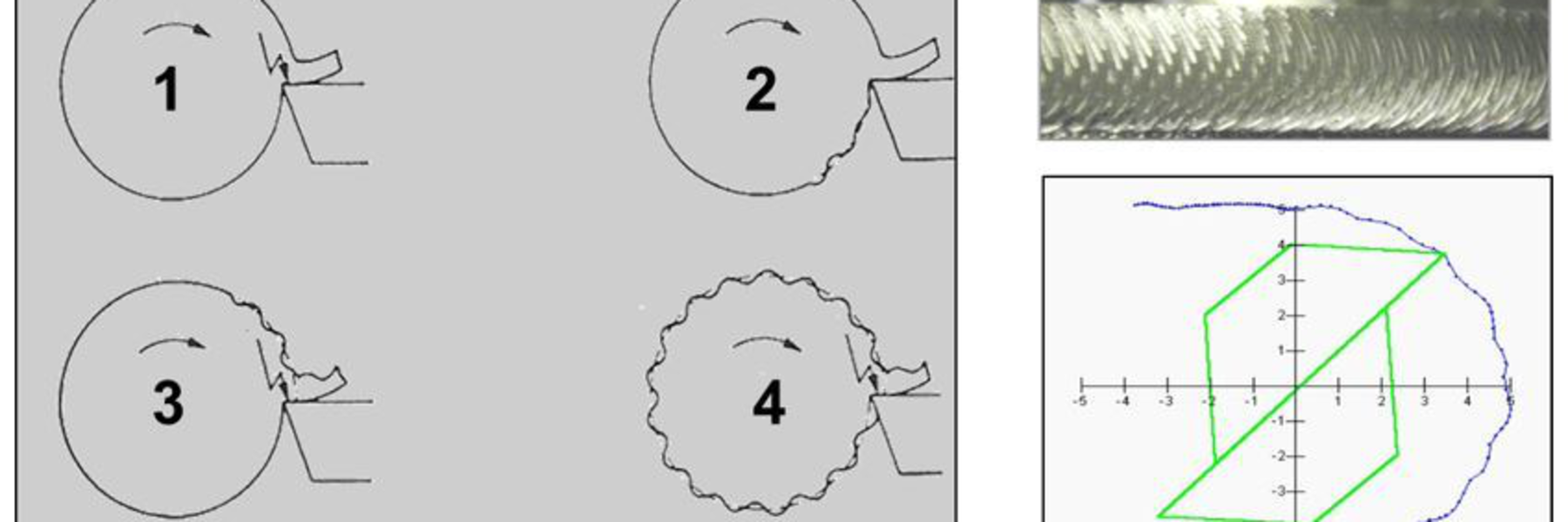

รูปที่ 7 ความผิดปกติในโครงสร้างวัสดุอาจทำให้เกิดการสั่นสะเทือน

ในตัวอย่างข้างต้น ระยะที่ 1 แสดงถึงสถานการณ์ที่วัสดุมีความผิดปกติทำให้เกิดไดนามิกคอมโพเนนต์ในแรงตัด ในระยะที่ 2 ความผิดปกตินี้ในวัสดุชิ้นงานทำให้เกิดการเปลี่ยนแปลงในความหนาของเศษ สิ่งนี้นำไปสู่แรงตัดแบบไดนามิกอย่างต่อเนื่อง และเมื่อความถี่ใกล้กับความถี่ไอเกนของเครื่องมือ อาจเกิดการสั่นสะเทือนเรโซแนนซ์ได้

ความมั่นคงของเครื่องจักรมีบทบาทต่อการสั่นสะเทือน

การวิเคราะห์การสั่นสะเทือนและความเสี่ยงใด ๆ ระหว่างการตัดเฉือนต้องพิจารณา ความมั่นคงแข็งแรงของเครื่องจักร เครื่องจักรไม่สามารถให้ความมั่นคงที่ไร้ขีดจำกัดได้ โดยทั่วไปเมื่อความเร็วในการหมุนของสปินเดิลเครื่องจักรเพิ่มขึ้น ความมั่นคงแข็งแรงเครื่องมือจะลดลง (ดูรูปที่ 8)

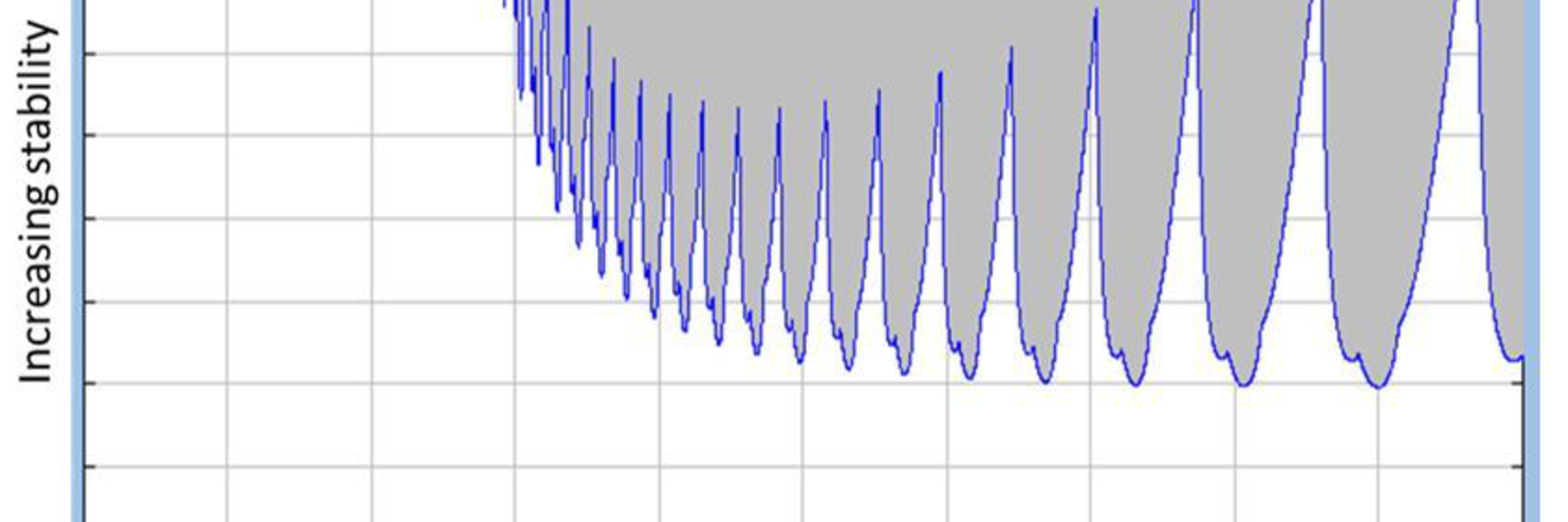

รูปที่ 8 โลบความมั่นคงแข็งแรง (Tlusty และ Tobias) สำหรับเครื่องจักร

โดยทั่วไป ยิ่ง rpm (รอบต่อนาที) ที่เครื่องจักรทำงานสูง ความเสี่ยงของการสั่นสะเทือนจะยิ่งมาก อย่างไรก็ตาม ที่ความเร็วระดับหนึ่ง ความมั่นคงแข็งแรงจะเพิ่มขึ้น rpm ที่เลือกไว้สำหรับเครื่องมือตัดเฉพาะอาจตกอยู่ในช่วงความมั่นคงแข็งแรงต่ำ ทำให้เกิดการสั่นสะเทือนและจำเป็นต้องทำให้เครื่องจักรช้าลงเพื่อลดการสั่นสะเทือนนั้น ในทางกลับกัน rpm ที่เลือกไว้อาจตกอยู่ในช่วงความมั่นคงแข็งแรงสูง ทำให้สภาวะการตัดยังคงอยู่ในระดับสูง เพื่อหลีกเลี่ยงการสั่นสะเทือน โดยเฉพาะอย่างยิ่งในระหว่างการตัดเฉือนที่ rpm สูง ให้เลือกความเร็วด้วยความระมัดระวัง

วิธีการตรวจสอบการโค้งงอของคานทรงกระบอกที่แคลมป์ด้านเดียว?

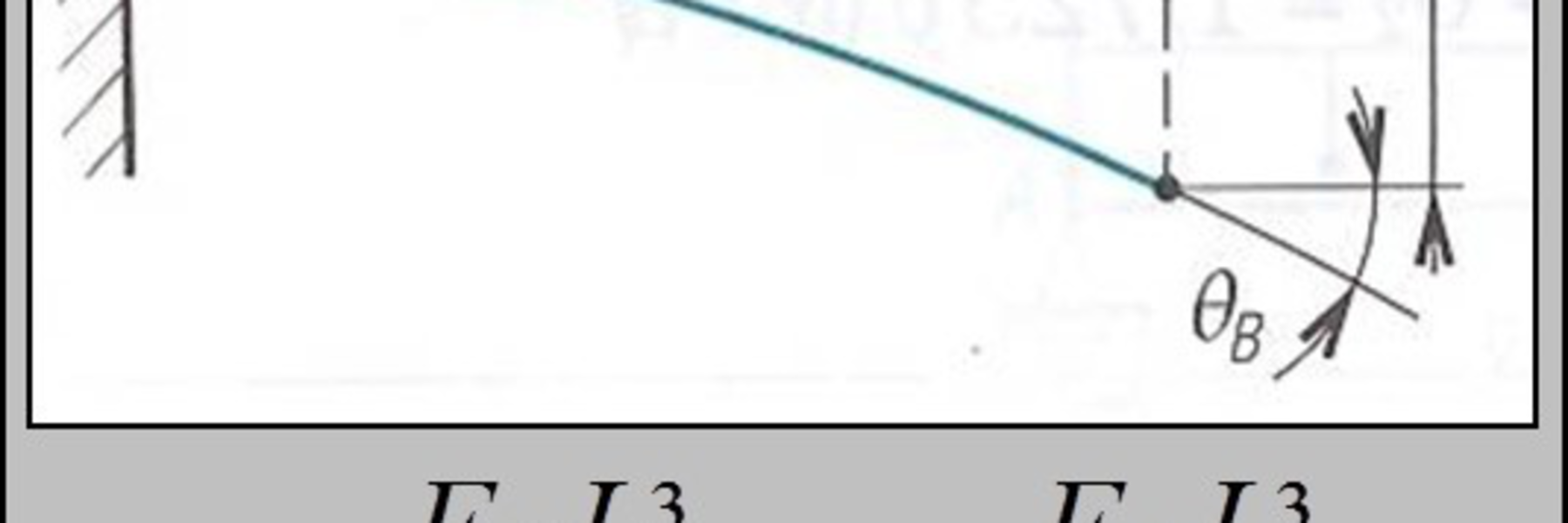

ในกลศาสตร์ทั่วไป แบบจำลองที่แสดงด้านล่าง (รูปที่ 9) กำหนดความโค้งงอของคานทรงกระบอกที่แคลมป์ด้านเดียว (เช่น ตัวจับยึดเครื่องมือกลึงใน หัวกัด ดอกสว่านและอื่น ๆ) โดยทั่วไป คำอธิบายที่ง่ายกว่าคือ ยิ่งโค้งงอหรือเบี่ยงเบนมากเท่าใด ความเสี่ยงของการสั่นสะเทือนที่เป็นอันตรายจะยิ่งสูงขึ้น รวมถึงการสั่นสะเทือนเรโซแนนซ์ – และการลดการโค้งงอหรือการเบี่ยงเบนจะช่วยลดความเสี่ยงในการสั่นสะเทือน

รูปที่ 9 ความสัมพันธ์ระหว่างการโค้งงอ แรงและขนาดส่วนใหญ่ของคานทรงกระบอกที่แคลมป์ด้านเดียว

เมื่อมองในลักษณะนี้ ความเสี่ยงของการสั่นสะเทือนที่ลดลงทำให้การโค้งงอหรือการเบี่ยงเบนของเครื่องมือลดน้อยลง

ซึ่งสามารถทำได้หลายวิธี

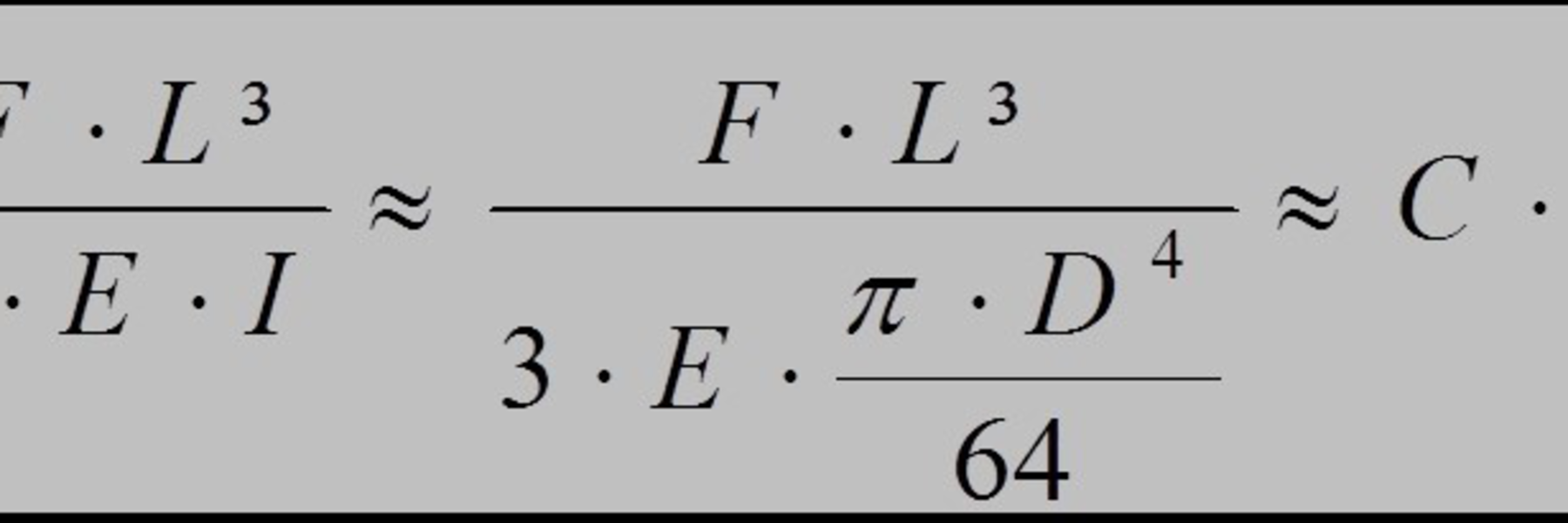

- ลดแรงตัดหรือเปลี่ยนทิศทางที่แรงตัดกระทำต่อระบบ

- ทำให้เครื่องมือแข็งแรงขึ้น พร้อมความต้านทานการโค้งงอที่สูงขึ้น สูตรในรูปที่ 10 แสดงให้เห็นว่าการเพิ่มความยาวส่วนที่ยื่นออกมาสองเท่าจะเพิ่มการโค้งงอได้ 8 เท่า ในขณะที่การเพิ่มเส้นผ่านศูนย์กลางสองเท่าจะลดการโค้งงอได้ 16 เท่า ดังนั้น เครื่องมือที่สั้นกว่าหรือใหญ่กว่าจึงมีความเสี่ยงที่จะเกิดการสั่นสะเทือนน้อยกว่า เช่นนี้ อัตราส่วนความยาวที่ยื่นออกมา (L/D = ความยาวที่ไม่รองรับหรือระยะยื่น หารด้วยเส้นผ่านศูนย์กลาง) มักจะใช้วัดสำหรับการวิเคราะห์ความเสี่ยงของการสั่นสะเทือนอย่างรวดเร็ว คำแนะนำบางอย่างขึ้นอยู่กับอัตราส่วนระยะยื่น:โดยทั่วไปแล้วการสั่นสะเทือนจะไม่เกิดขึ้นหากอัตราส่วนระยะยื่นน้อยกว่า 3 เท่าความเสี่ยงในการสั่นสะเทือนจะเพิ่มขึ้นหากอัตราส่วนระยะยื่นน้อยกว่า 6 เท่าการสั่นสะเทือนอาจเกิดขึ้นได้หากอัตราส่วนระยะยื่นน้อยกว่า 9 เท่าถ้าอัตราส่วนระยะยื่นมากกว่า 9 เท่า การสั่นสะเทือนจะเกิดขึ้นแน่นอน และเครื่องมือแบบดั้งเดิมไม่สามารถแก้ปัญหาได้

- ใช้วัสดุเครื่องมือที่แข็งกว่า โมดูลัสความยืดหยุ่น (E) เป็นองค์ประกอบสำคัญ ตัวอย่างเช่น เปลี่ยนด้ามเครื่องมือเหล็กกล้าด้วยคาร์ไบด์ การเบี่ยงเบนจะลดลง 50% วิธีการนี้สามารถใช้ร่วมกับเครื่องมือแบบเทเปอร์

ข้อควรพิจารณาเกี่ยวกับระยะยื่นในการสั่นสะเทือน

เมื่อคุณใช้อัตราส่วนระยะยื่นเพื่อช่วยคาดการณ์ความเสี่ยงของการสั่นสะเทือน จึงควรดำเนินด้วยการพิจารณาอย่างรอบคอบ การวิเคราะห์สูตรเพิ่มเติมในรูปที่ 9 นำไปสู่สูตรที่แสดงในรูปที่ 10 ซึ่งเผยให้เห็นอย่างมากเมื่อเขียนในแบบฟอร์มนี้และนำไปใช้กับสองตัวอย่าง ตัวอย่างแรก เครื่องมือมีความยาวระยะยื่น 200 มม. และเส้นผ่านศูนย์กลาง 50 มม. จะมีอัตราส่วนระยะยื่น 4 ตัวอย่างที่สอง เครื่องมืออีกอันมีความยาว 100 มม. และเส้นผ่านศูนย์กลาง 25 มม. จะมีอัตราส่วนระยะยื่น 4 เช่นกัน เครื่องมือทั้งสองนี้จะมีความเสี่ยงต่อการสั่นสะเทือนเท่ากันหรือไม่? ใช้ค่าเหล่านี้กับเครื่องมือทั้งสองในสูตรรูปที่ 10 และคุณจะพบว่าเครื่องมือที่สองแสดงการโค้งงอเป็นสองเท่า และเพิ่มความเสี่ยงในการสั่นสะเทือนเป็นสองเท่า

เมื่อความเสี่ยงจากการสั่นสะเทือนสูง เส้นผ่านศูนย์กลางของเครื่องมือจึงสำคัญที่สุด

รูปที่ 10 การโค้งงอตามความยาวของระยะยื่นและเส้นผ่านศูนย์กลาง

จะลดและควบคุมการสั่นสะเทือนในการตัดเฉือนได้อย่างไร?

ขั้นตอนที่ใช้ได้จริงบางขั้นตอนสามารถลดหรือหลีกเลี่ยงความเสี่ยงจากการสั่นสะเทือนได้ ใช้ขั้นตอนเหล่านี้ทั้งหมดเพื่อเปลี่ยนขนาดหรือทิศทางที่แรงตัดกระทำต่อเครื่องมือตัด

- ใช้มุมคมตัดใกล้เคียง 90°

- ใช้รัศมีมุมที่เล็กกว่าและ/หรือคมตัดที่แหลมกว่า

- ลดความลึกของการตัดและเพิ่มอัตราป้อน

- เปลี่ยนความเร็วตัด

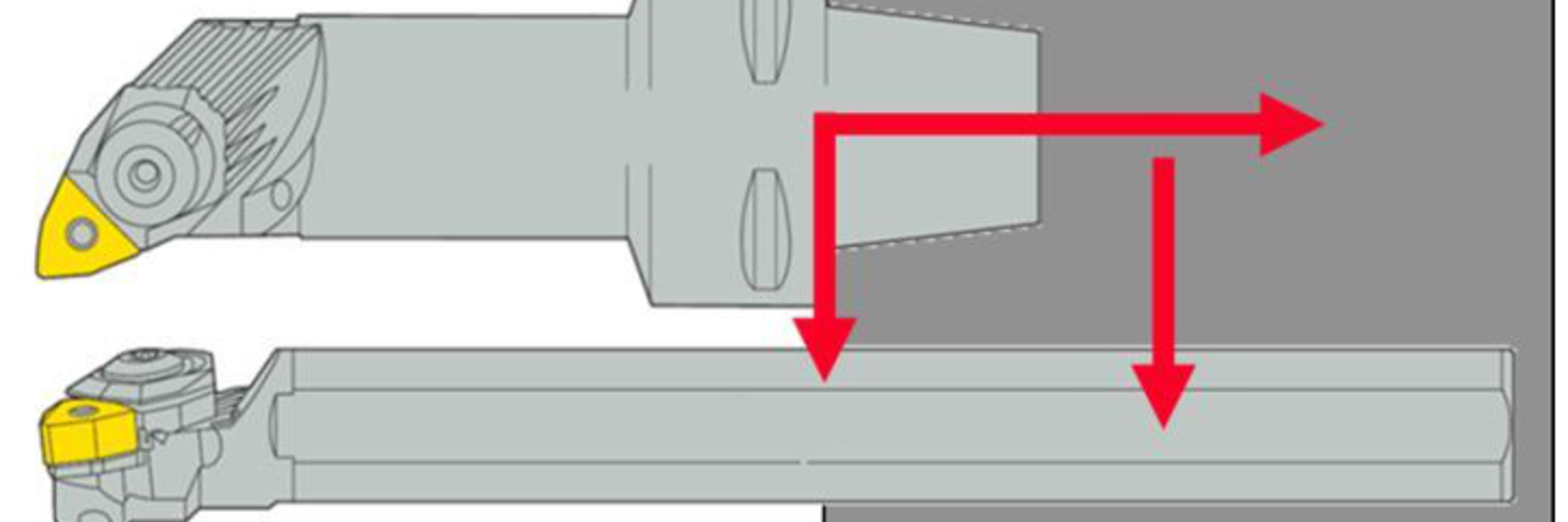

- ใช้ระบบการแคลมป์เครื่องมือที่ดีกว่า (เช่น Seco-Capto และ Seco เครื่องมือ Steadyline)

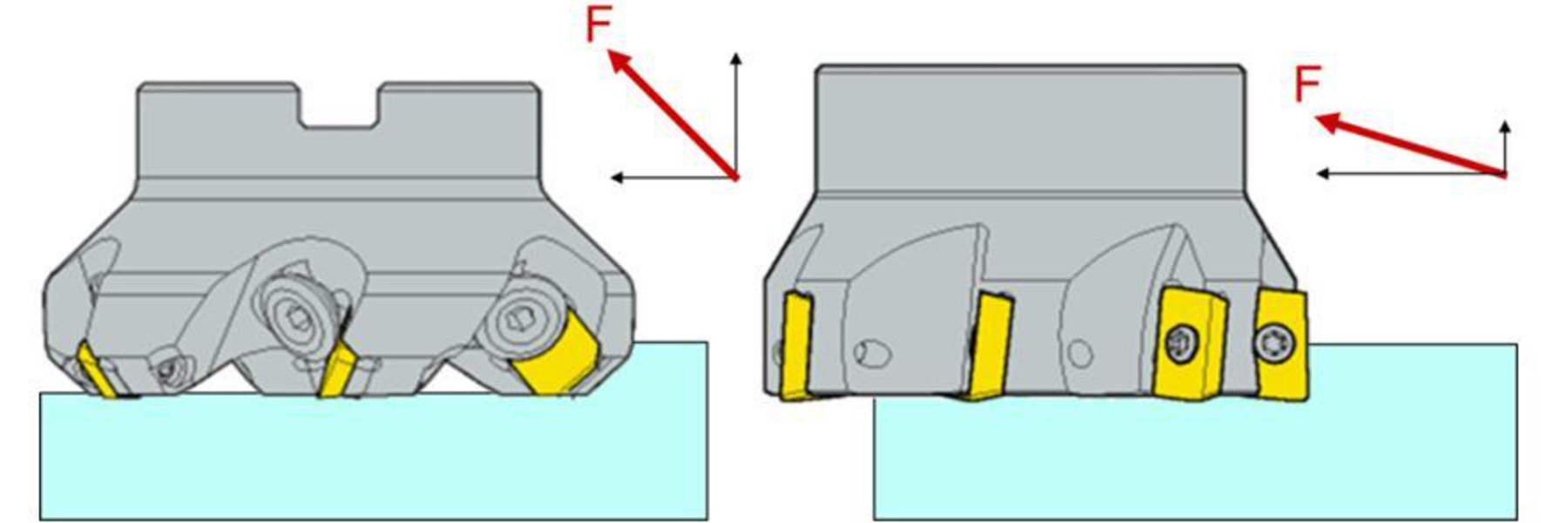

ใช้คำแนะนำแรก – ใช้มุมคมตัดใกล้เคียง 90° – ต่างจากการใช้ในงานกัด เนื่องจากในงานกลึง แรงตัดที่เกิดขึ้นจะตั้งฉากอย่างคร่าว ๆ กับคมตัด (รูปที่ 12) เมื่อคุณพิจารณาว่าหัวกัดแคลมป์อยู่ในสปินเดิลของเครื่องกัดและประเมินความเสี่ยงของการโค้งงอ (รูปที่ 13) ให้พิจารณาความเสี่ยงของการสั่นสะเทือนโดยใช้แรงตัดคูณด้วยระยะห่างระหว่างทิศทางของแรงตัดกับจุด "อ้างอิง" ในสปินเดิล สปินเดิลของเครื่องจักรทุกชนิดจะมีจุดอ้างอิงคงที่ซึ่งสปินเดิลสามารถแกว่งได้

รูปที่ 11 การแคลมป์เครื่องมือตัดที่ดีขึ้นจะช่วยลดความเสี่ยงที่จะเกิดการสั่นสะเทือน

เมื่อคุณเปรียบเทียบหัวกัดปาดฉาก (มุมคมตัด 90°) กับหัวกัดอัตราป้อนสูง (มุมคมตัดเพียงไม่กี่องศา) ระยะห่างระหว่างทิศทางของแรงตัดกับจุดอ้างอิงจะยิ่งน้อย ดังนั้นความเสี่ยงที่จะเกิดการสั่นสะเทือน (ที่แรงตัดเท่ากัน) จะน้อยลง

รูปที่ 12 ขนาดและทิศทางของแรงตัดสำหรับหัวกัด (ตั้งฉากกับคมตัดโดยประมาณ)

รูปที่ 13 (F x l) กำหนดความเสี่ยงของการสั่นสะเทือนในงานกัด

รายการตรวจสอบเพื่อลดการสั่นสะเทือนให้เหมาะสมกับการใช้งานของคุณ

จะลดการสั่นสะเทือนในงานกัดได้อย่างไร?

ในการแก้ปัญหาการสั่นสะเทือนในงานกัด ให้เลือกเครื่องมือและเงื่อนไขการตัดเฉือนที่เหมาะสมเพื่อเปลี่ยนขนาดและทิศทางของแรงตัด

- เลือกหัวกัดที่มีระยะพิทซ์ห่างและแคลมป์ให้มีระยะยื่นน้อยที่สุดถ้าเป็นไปได้

- เลือกคมคมตัดที่มีรูปทรงเป็นบวก

- เลือกหัวกัดที่มีเส้นผ่านศูนย์กลางที่เล็ก โดยเฉพาะเครื่องมือ Steadyline

- เลือกรัศมีคมตัดขนาดเล็ก

- เลือกเกรดคาร์ไบด์ที่มีการเคลือบแบบบาง

- ใช้อัตราป้อนต่อฟันสูง ลดความเร็วในการหมุนและรักษาอัตราป้อนงานต่อฟันให้สูงขึ้น อย่าลดอัตราป้อนงานต่อฟันเมื่อเกิดการสั่นสะเทือน

- ลดความลึกของการตัดในแนวแกนและแนวรัศมี

- ใช้ระบบการแคลมป์หัวกัดที่มีความมั่นคง ระบบการจับยึดเครื่องมือแบบแยกส่วน ให้ใช้ขนาดข้อต่อที่ใหญ่ที่สุดเท่าที่จะเป็นไปได้ ใช้ตัวจับยึดเครื่องมือเทเปอร์

- ตำแหน่งหัวกัดให้อยู่ตรงกึ่งกลางของชิ้นงาน ใช้เทคนิคการกัดทวน

เริ่มต้นด้วยอัตราป้อนและความเร็วตัดปกติ หากเกิดการสั่นสะเทือน ให้ค่อยๆ ทำการเปลี่ยนแปลงดังนี้

- เพิ่มอัตราป้อน

- เพิ่มความเร็วในการหมุน

- ลดความเร็วในการหมุน

- ลดอัตราป้อนจนกว่าการสั่นสะเทือนจะหายไปหรืออย่างน้อยก็ลดน้อยลง

เคล็ดลับและเทคนิคในการลดการสั่นสะเทือนในการกัดโซลิด

จะลดการสั่นสะเทือนในงานกลึงได้อย่างไร?

ขั้นตอนต่อไปนี้ส่งผลต่องานกลึง ใช้เป็นรายการตรวจสอบสำหรับการแก้ปัญหาการสั่นสะเทือน

- เลือกขนาดและระบบเครื่องมือพื้นฐานเพื่อความมั่นคงและความแข็งแกร่งสูงสุด แคลมป์เครื่องมือให้มีระหว่างยื่นน้อยที่สุดเท่าที่จะเป็นไปได้ ขั้นตอนนี้จะทำให้เครื่องมือมีความถี่ตามธรรมชาติสูงขึ้นและลดการเบี่ยงเบน ซึ่งทำให้ง่ายต่อการหลีกเลี่ยงการสั่นสะเทือนหรือการหน่วงหากเกิดขึ้น

- เลือกชนิดและขนาดของเม็ดมีดและรัศมีมุมอย่างระมัดระวัง เลือกรัศมีมุมที่เล็กที่สุดและทำให้น้อยกว่าความลึกของการตัดถ้าเป็นไปได้ เพื่อลดแรงตัดแบบแพสซีฟ จำกัดความลึกของการตัดเพื่อลดการเบี่ยงเบนของเครื่องมือให้น้อยที่สุดและรับประกันความคลาดเคลื่อนในการตัดเฉือนที่ถูกต้องสำหรับชิ้นงาน เมื่อมีแนวโน้มที่จะเกิดการสั่นสะเทือน เลือกเม็ดมีดที่มีมุมด้านบนเล็กน้อย (60° หรือ 55°) เพื่อผสานการตัดแบบเบากับความแข็งแกร่งของคมตัดที่ดี

- เลือกเม็ดมีดที่มีคมตัดที่คมและรูปทรงคมตัดที่ตัดได้ง่ายและมีการเบี่ยงเบนของเครื่องมือเพียงเล็กน้อย หมายเหตุ คมตัดที่คมกว่านั้นจะไม่แข็งแรงและต้องมีการหักเศษที่เหมาะสม

- เลือกเม็ดมีดเกรดคาร์ไบด์ที่มีความเหนียวขึ้นและรูปทรงคมตัดที่คมกว่า แม้ว่าวิธีนี้จะทำให้คมตัดมีความแข็งแรงน้อยซึ่งอาจทำให้เกิดการบิ่นหรือแตกหักก่อนเวลาอันควร เพื่อเพิ่มความน่าเชื่อถือของคมตัดและอายุการใช้งานเครื่องมือ ให้ชดเชยรูปทรงที่ไม่แข็งแรงด้วยวัสดุการตัดที่แข็งแกร่งขึ้น

- เลือกเงื่อนไขการตัดอย่างระมัดระวังเพื่อลดความลึกของการตัด หากมีความเสี่ยงต่อการสั่นสะเทือนอย่างรุนแรง ให้ใช้การป้อนที่มีรัศมีมุมอย่างน้อย 25% ประเมินความเร็วตัดเพื่อหลีกเลี่ยงการทำงานในพื้นที่รอบต่อนาทีซึ่งมีมั่นคงของเครื่องจักรน้อยลง

จะลดการสั่นสะเทือนในการคว้านได้อย่างไร?

ขั้นตอนต่อไปนี้ส่งผลต่อการคว้าน ใช้เป็นรายการตรวจสอบสำหรับการแก้ปัญหาการสั่นสะเทือน

- ตรวจสอบอัตราส่วนระยะยื่นและดัดแปลงเครื่องมือหากจำเป็น คุณสามารถใช้เส้นผ่านศูนย์กลางเครื่องมือที่ใหญ่ขึ้นได้ไหม? ชนิดเครื่องมือเทเปอร์ได้หรือไม่? ชนิดเครื่องมือแบบแยกส่วนที่มีเส้นผ่านศูนย์กลางขนาดต่าง ๆ?

- ใช้การแคลมป์เครื่องมือที่ดีที่สุด (Seco-Capto)

- วางคมตัดที่ความสูงตรงกลาง

- เลือกคมตัดที่มีรูปทรงเป็นบวกและรัศมีแคบ เลือกเกรดคาร์ไบด์ที่มีการเคลือบแบบบาง

- เลือกชนิดและขนาดของเม็ดมีดและรัศมีมุมอย่างระมัดระวัง เลือกรัศมีมุมที่เล็กที่สุดและทำให้น้อยกว่าความลึกของการตัดถ้าเป็นไปได้ เพื่อลดแรงตัดแบบแพสซีฟ จำกัดความลึกของการตัดเพื่อลดการเบี่ยงเบนของเครื่องมือให้น้อยที่สุดและรับประกันความคลาดเคลื่อนในการตัดเฉือนที่ถูกต้องสำหรับชิ้นงาน เมื่อมีแนวโน้มที่จะเกิดการสั่นสะเทือน เลือกเม็ดมีดที่มีมุมด้านบนเล็กน้อย (60° หรือ 55°) เพื่อผสานการตัดแบบเบากับความแข็งแกร่งของคมตัดที่ดี

- เลือกเม็ดมีดที่มีคมตัดที่คมและรูปทรงคมตัดที่ตัดได้ง่ายและมีการเบี่ยงเบนของเครื่องมือเพียงเล็กน้อย หมายเหตุ คมตัดที่คมกว่านั้นจะไม่แข็งแรงและต้องมีการหักเศษที่เหมาะสม

- เลือกเม็ดมีดเกรดคาร์ไบด์ที่มีความเหนียวขึ้นและรูปทรงคมตัดที่คมกว่า แม้ว่าวิธีนี้จะทำให้คมตัดมีความแข็งแรงน้อยซึ่งอาจทำให้เกิดการบิ่นหรือแตกหักก่อนเวลาอันควร เพื่อเพิ่มความน่าเชื่อถือของคมตัดและอายุการใช้งานเครื่องมือ ให้ชดเชยรูปทรงที่ไม่แข็งแรงด้วยวัสดุการตัดที่แข็งแกร่งขึ้น

- เลือกเงื่อนไขการตัดอย่างระมัดระวังเพื่อลดความลึกของการตัด หากมีความเสี่ยงต่อการสั่นสะเทือนอย่างรุนแรง ให้ใช้การป้อนที่มีรัศมีมุมอย่างน้อย 25% ประเมินความเร็วตัดเพื่อหลีกเลี่ยงการทำงานในพื้นที่รอบต่อนาทีซึ่งมีมั่นคงของเครื่องจักรน้อยลง

คุณต้องการทราบข้อมูลเพิ่มหรือไม่? เรายินดีที่จะช่วยคุณปรับสภาวะและผลลัพธ์ของการตัดเฉือนให้เหมาะสม

ติดต่อเรา