O que é vibração na usinagem e como reduzi-la?

Quando ocorrem oscilações em torno de um ponto de equilíbrio, produzem o fenómeno mecânico conhecido como vibração. Na indústria da usinagem, a vibração – normalmente devido às forças de corte ou à própria máquina – leva a resultados indesejados. Para obter uma vantagem competitiva significativa, é preciso entender os motivos da vibração e saber como superá-la.O que é vibração?

A vibração é um fenómeno mecânico no qual ocorrem oscilações em torno de um ponto de equilíbrio. Essas oscilações podem ser periódicas, como as oscilações de um pêndulo, ou aleatórias, como o movimento de um pneu em uma estrada de terra.

As vezes, a vibração é desejável. Por exemplo, um telefone celular funciona corretamente porque o som é a vibração do ar. Frequentemente, porém, a vibração desperdiça energia em deformações indesejadas e ruído. Por exemplo, a maioria dos movimentos vibracionais de motores, motores elétricos e outros dispositivos mecânicos em operação são indesejados. Peças rotativas desbalanceadas, atrito irregular, o engrenamento dos dentes de engrenagem e outros problemas podem causar vibração, que projetos bem elaborados geralmente minimizam.

Dicas e Truques para Reduzir Vibrações em Fresamento com Fresa de Topo Sólida

Por que há vibração durante a usinagem?

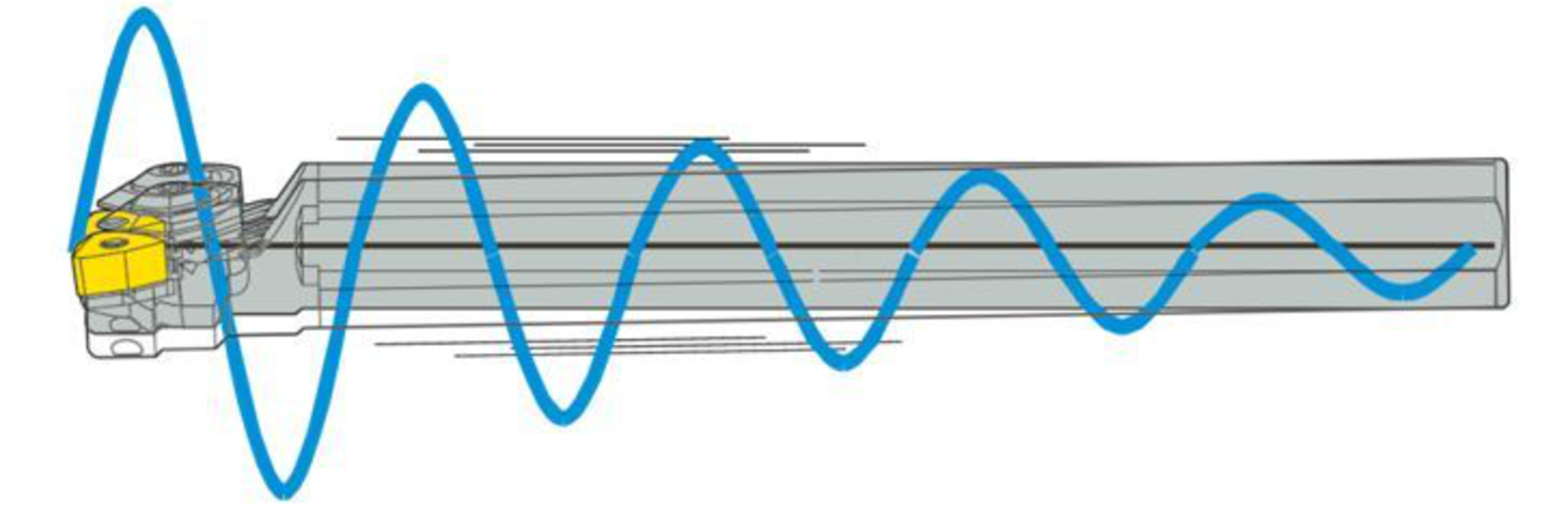

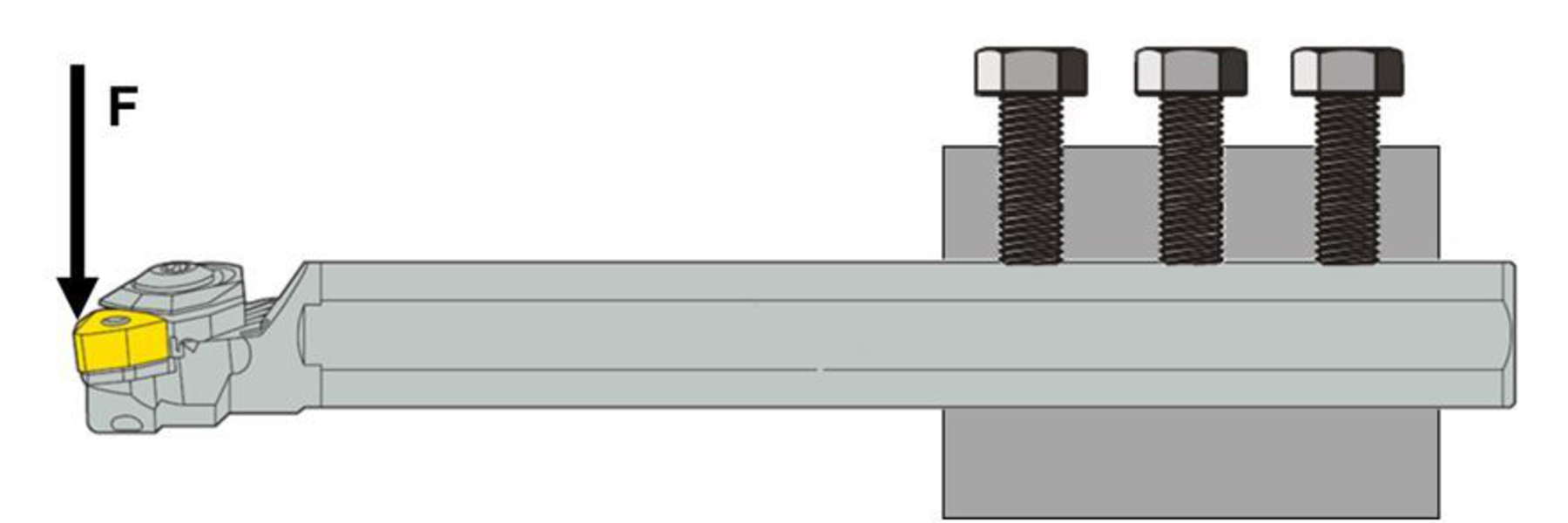

Figura 1 Vibrações em ferramentas de corte

As máquinas, peças e ferramentas de corte não são completamente rígidas e as forças de corte podem fazê-las vibrar. As caraterísticas dinâmicas da máquina, da peça e da ferramenta de corte podem limitar o desempenho. Rigidez insuficiente, assim como baixa capacidade de amortecimento de vibrações, pode causar problemas com vibração autoinduzida ou ‘trepidação’. Com o conhecimento básico do fenômeno, a vibração torna-se previsível, o que melhora o desempenho de corte.

Por que razão deve evitar-se a vibração durante a usinagem?

A vibração durante a usinagem tem muitas consequências negativas, sendo que as mais importantes incluem o seguinte:

- Desgaste excessivo nas arestas de corte e padrões de desgaste imprevisíveis e incontroláveis (por exemplo, arestas de corte lascadas e rachadas) que comprometem a confiabilidade da usinagem.

- Acabamentos superficiais degradados e aumento de peças refugadas ou retrabalhadas. Assim, a vibração põe em perigo o sistema de usinagem e pode levar a problemas como o prazo de entrega e segurança de entrega.

- Os dois efeitos anteriores da vibração também têm um efeito negativo no custo da usinagem. A vibração custa dinheiro.

- Uma vez que a vibração requer energia, também desperdiça energia e desafia o profissionalismo dos operadores.

Contacte-nos se tiver problemas de vibração

Veja o conteúdo relacionado deste artigo para descobrir algumas de nossas soluções

Quais são os diferentes tipos de vibração na usinagem?

Vibração livre na usinagem

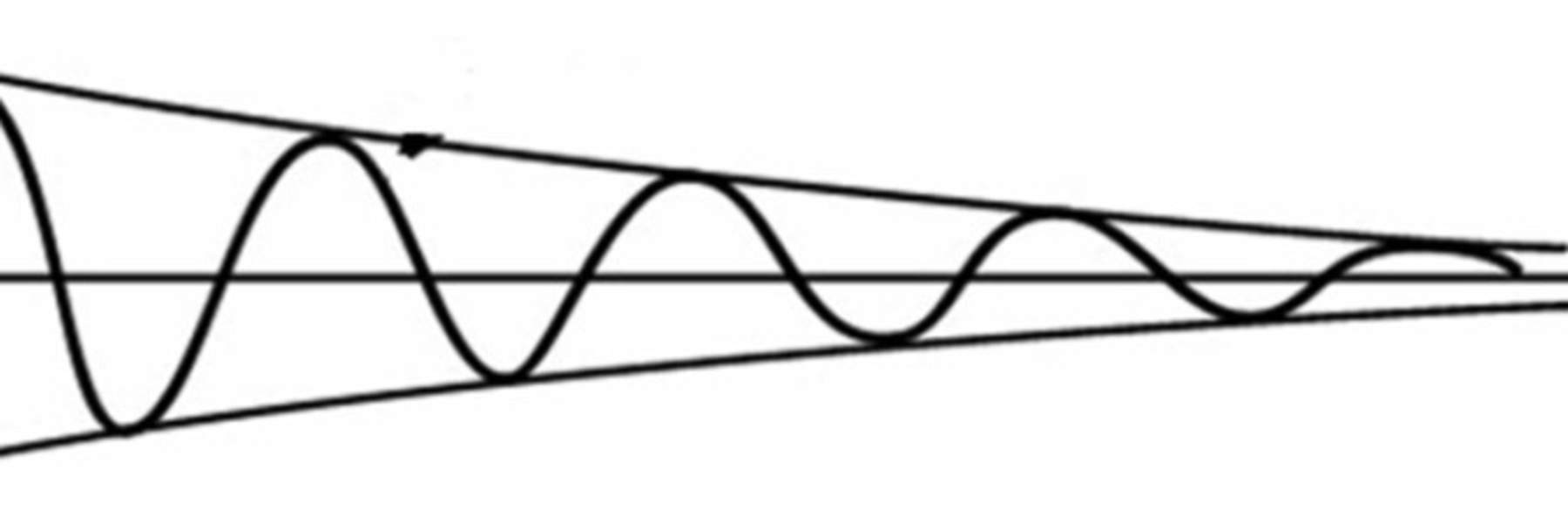

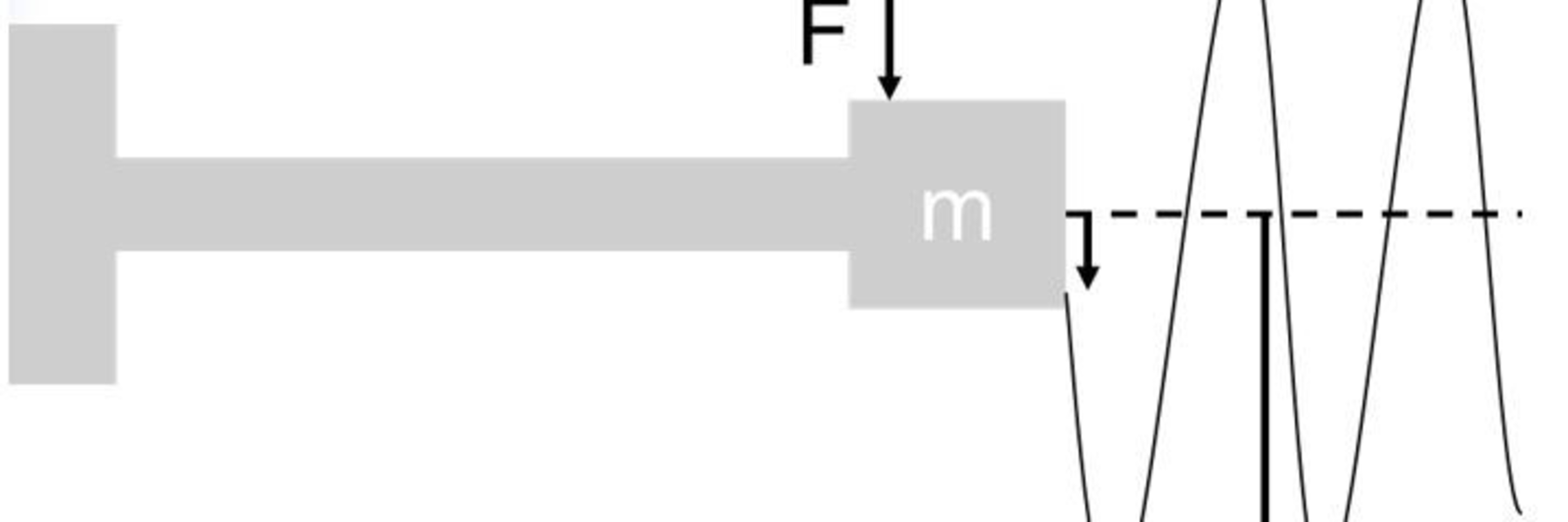

Figura 2Vibrações livres

A vibração livre ocorre quando uma entrada inicial ativa a vibração num sistema mecânico, que, em seguida, vibra livremente. Isto é comparável ao que acontece quando você puxa para trás no balanço de uma criança e a libera. Em seguida, o sistema mecânico vibra a uma ou mais das suas "frequências naturais" e, em seguida, reduz a zero.

Vibração forçada na usinagem

A vibração forçada ocorre quando uma perturbação variável no tempo (carga, deslocamento ou velocidade) se aplica a um sistema mecânico. A perturbação pode ser periódica, uma entrada estacionária ou uma entrada aleatória. Quando uma máquina de lavar desbalanceada balança ou um prédio vibra durante um terremoto, esses são exemplos de vibração forçada.

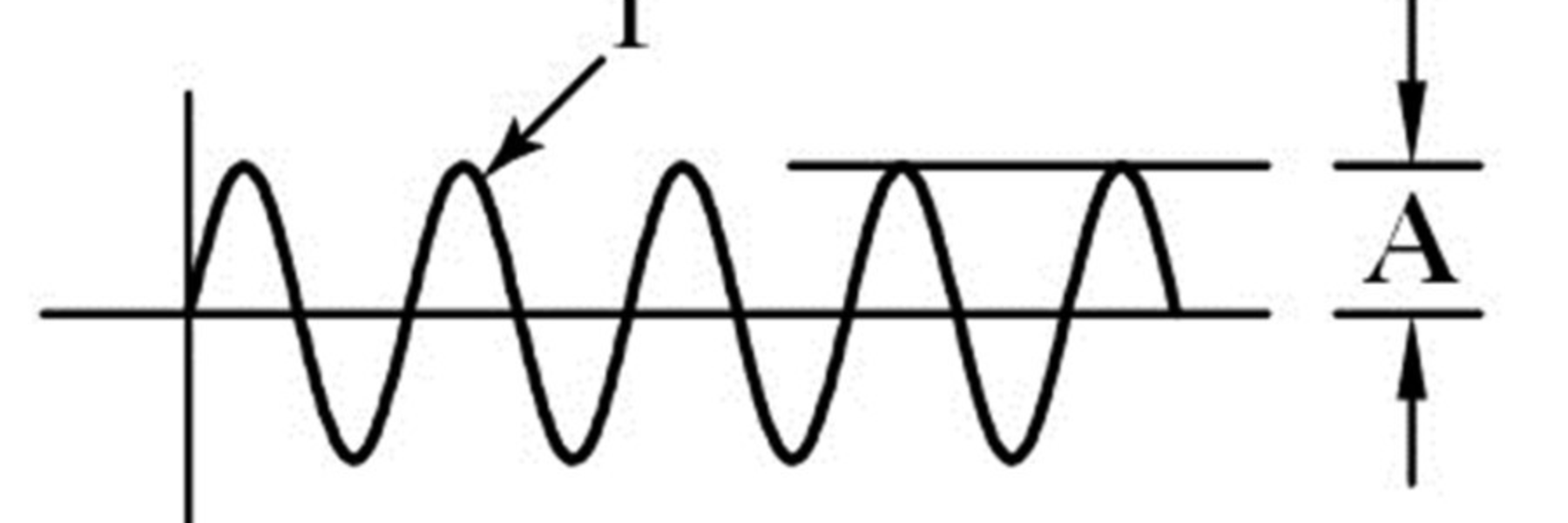

Figura 3Vibrações forçadas (f = frequência e A = Amplitude)

A resposta de frequência do sistema apresenta uma das caraterísticas mais importantes da vibração forçada. Na ressonância, a vibração pode atingir alta amplitude quando a frequência forçada se aproxima da frequência natural de um sistema pouco amortecido. A frequência natural de um sistema chama-se frequência ressonante. Para impulsionar um balanço com uma criança, é preciso aplicar força no momento certo; grandes deslocamentos podem ocorrer sem exigir força elevada Os empurrões só precisam continuar adicionando energia ao sistema. Em sistemas rotor-mancal, qualquer velocidade de rotação que provoque uma frequência ressonante é chamada de velocidade crítica.

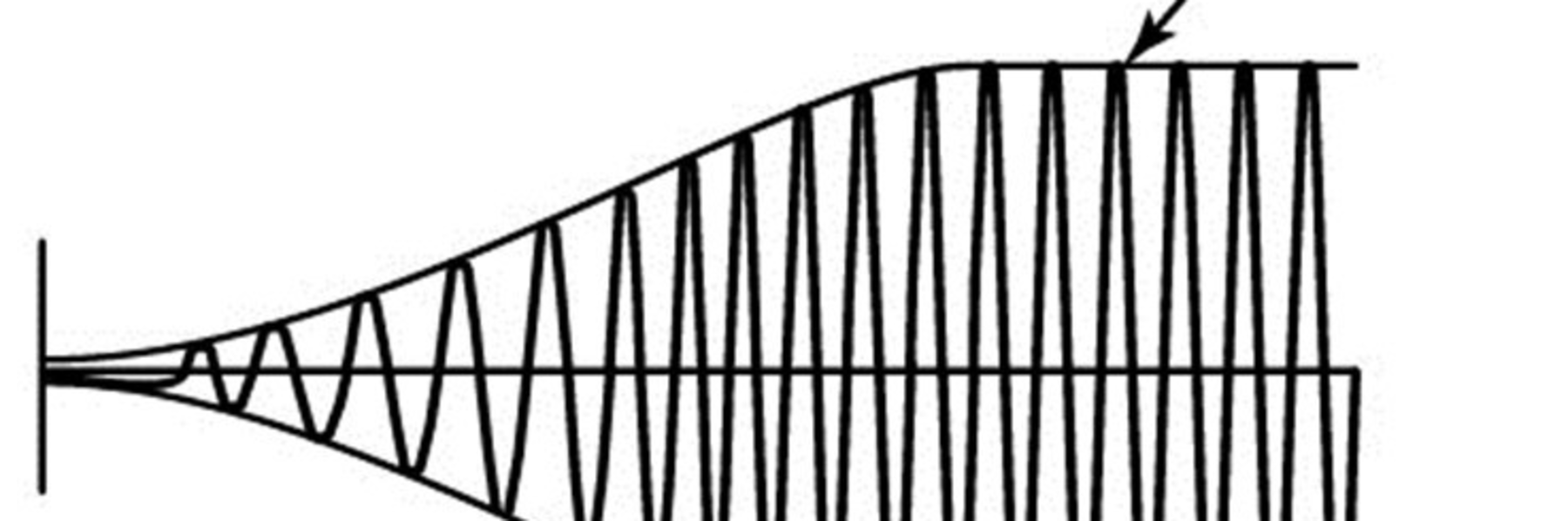

Vibração de ressonância na usinagem

A ressonância em um sistema mecânico pode levar à falha sistêmica. Consequentemente, a análise de vibração deve prever quando esse tipo de ressonância pode ocorrer e determinar etapas preventivas. O amortecimento adicional pode reduzir significativamente a magnitude da vibração, bem como alterar a rigidez ou a massa do sistema para afastar a frequência natural da frequência forçada. Se o sistema não puder mudar, talvez a frequência forçada possa (por exemplo, alterando a velocidade da máquina que gera a força).

Conheça a nossa transmissão educacional sobre Micro Vibrações

Figura 4 Vibrações de ressonância.

Papel das forças de corte nos fenómenos de vibração

As mesmas forças que cortam o metal também atuam na ferramenta de corte. Essas forças deformam e flexionam a ferramenta de corte, podendo gerar vibrações.

Figura 5 As forças de corte e a falta de rigidez da ferramenta causam vibrações na usinagem de metais.

A natureza dinâmica das forças de corte pode levar à vibração por ressonância. O risco dessa situação aumenta com ferramentas ou peças delgadas, forças de corte excessivas, materiais com baixa capacidade de amortecimento, métodos de usinagem inadequados ou geometria incorreta da ferramenta

Figura 6 — Porta-ferramenta de aço (diâmetro de 100 mm e balanço de 500 mm)

Figura 6Em algumas situações, as forças de corte dinâmicas podem levar à vibração por ressonância

Com uma força de corte estática de 500 N, esta ferramenta desviaria 25 µm. Se a força de corte variasse num padrão sinusoidal a 142 Hz, ocorreria um deflexão variável, com uma amplitude 20 vezes superior à deflexão estática. Isto conduziria à vibração da ressonância.

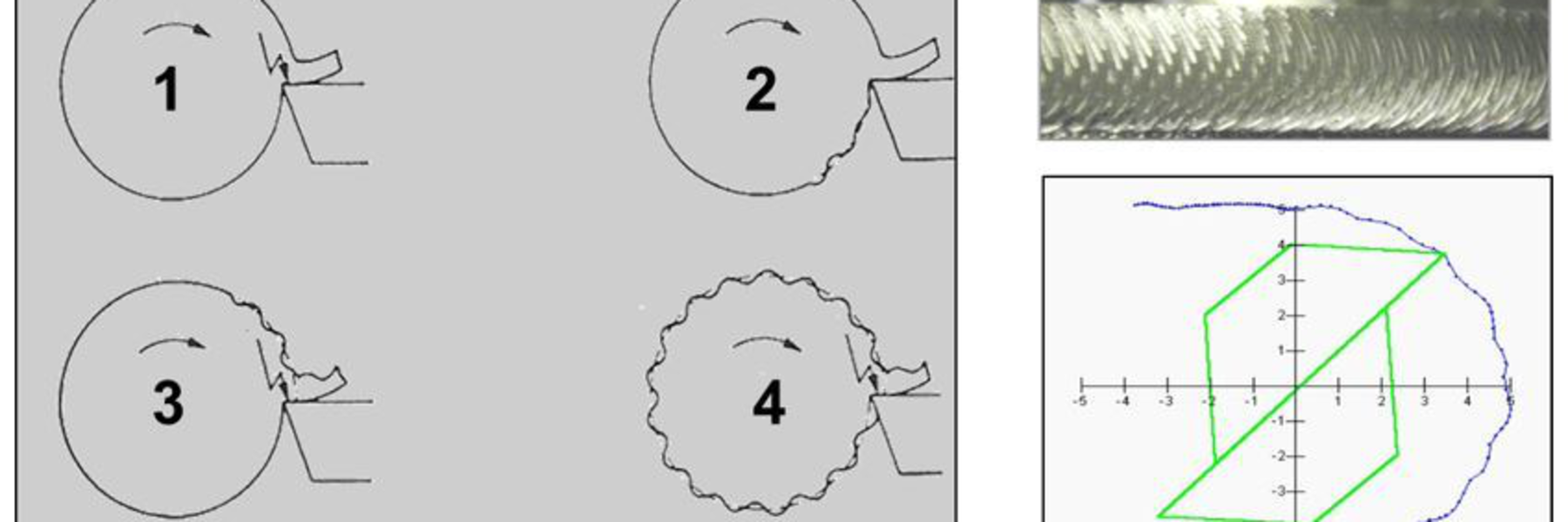

A vibração de ressonância pode ocorrer quando a frequência com que a força de corte impacta na aresta de corte é igual à frequência de ressonância da ferramenta de corte. Mudanças nas condições de corte (fresamento), fragmentação forte e intermitente de cavacos ou até mesmo uma irregularidade na estrutura do material podem causar esta situação (ver Figura 7).

Os operadores também se referem à vibração por ressonância como vibração. Por si só, a trepidação não é realmente um problema, mas em algumas situações, a trepidação pode comprometer a qualidade do processo através de um desgaste incontrolável das arestas de corte ou de um acabamento imperfeitamente usinado da superfície da peça. Estes casos requerem supressão de trepidação, que é mais fácil de alcançar através de condições de corte modificadas ou, numa segunda fase, através da seleção de ferramentas modificadas.

Figura 7Uma irregularidade na estrutura do material pode causar vibração

No exemplo acima, a fase 1 representa uma situação em que uma irregularidade material cria um componente dinâmico na força de corte. Na fase 2, esta irregularidade no material da peça provoca variação na espessura do cavacos. Isto conduz a forças de corte dinâmicas contínuas e, quando a sua frequência se aproxima da frequência de ressonância da ferramenta, pode ocorrer vibração por ressonância.

A estabilidade da máquina desempenha um papel na vibração

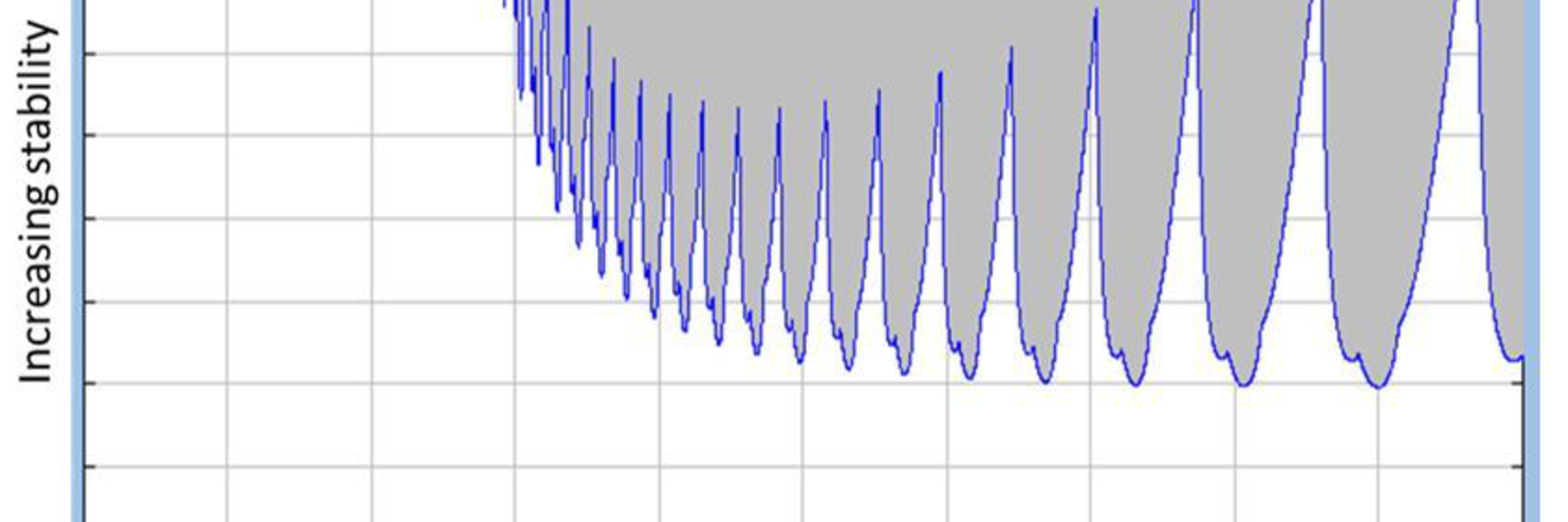

Qualquer análise de vibração e seus riscos durante a usinagem deve considerar a estabilidade da máquina. Uma máquina-ferramenta não pode proporcionar estabilidade ilimitada e, em geral, à medida que a velocidade de rotação de um eixo máquina-ferramenta aumenta, a estabilidade da ferramenta cai (veja Figura 8).

Figura 8Lóbulos de estabilidade (Tlusty e Tobias) para uma ferramenta de máquina.

Em geral, quanto mais altas forem as rotações (RPM) em que uma ferramenta da máquina opera, maior será o risco de vibração. Contudo, a determinadas velocidades, a estabilidade aumenta. A rotação selecionada para uma ferramenta de corte específica pode estar dentro de uma faixa de baixa estabilidade, provocando vibração e a necessidade de desacelerar a máquina para eliminá-la. Por outro lado, as rotações selecionadas podem situar-se numa região de elevada estabilidade, permitindo que as condições de corte permaneçam a um nível elevado. Para evitar vibração, especialmente durante usinagem com rotações mais altas, selecione as velocidades cuidadosamente.

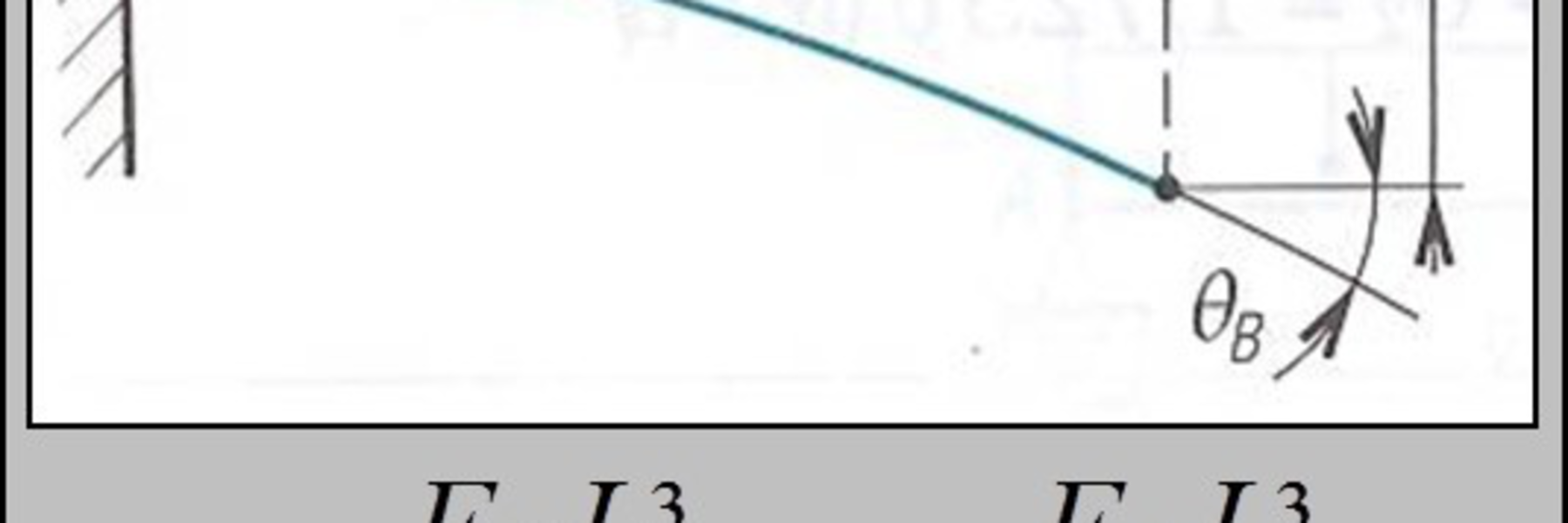

Como determinar a flexão de uma viga cilíndrica fixada em um dos lados?

Em mecânica geral, o modelo mostrado abaixo (Figura 9) determina a dobra de uma viga cilíndrica fixada em uma face (por exemplo, um suporte interno para ferramentas rotativas, uma fresa, uma broca, etc.). Em termos mais simples e gerais, quanto maior a flexão ou desvio, maior o risco de vibração prejudicial, incluindo vibração por ressonância – e menor a flexão ou desvio da ferramenta reduz o risco de vibração.

Figura 9 Relação entre flexão, força e as principais dimensões de uma viga cilíndrica fixada em um dos lados.

Visto desta forma, o risco de vibração reduzido exige um desvio ou flexão minimizada da ferramenta.

Isto pode ser alcançado de várias maneiras.

- Reduza as forças de corte ou altere a direção em que as forças de corte atuam no sistema.

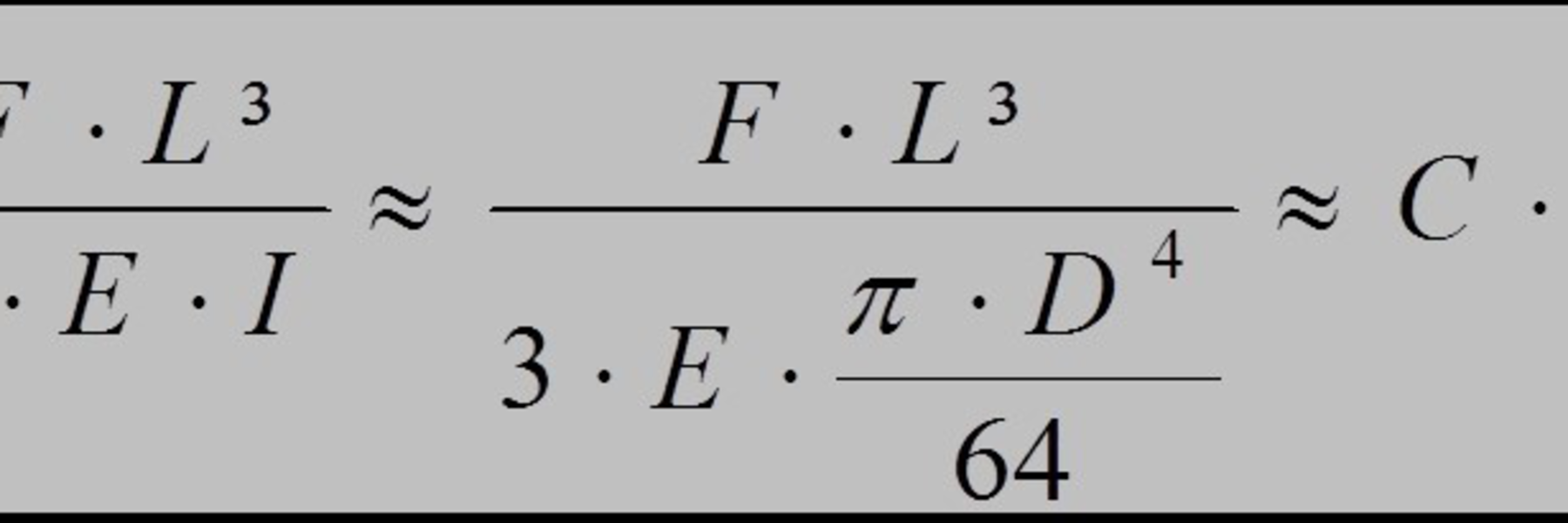

- Torne a ferramenta mais forte, com uma maior resistência contra flexões. A fórmula na Figura 10 mostra que dobrar o comprimento do balanço aumenta o desvio em um fator de 8, enquanto dobrar o diâmetro reduz a desvio em um fator 16. Por conseguinte, ferramentas mais curtas ou ferramentas maiores apresentam menos riscos de vibração. Assim, a relação de balanço (L/D - comprimento não suportado ou balanço, dividido pelo diâmetro) muitas vezes fornece uma medição para uma análise rápida do risco de vibração. Algumas orientações baseadas na relação de balanço:Normalmente, a vibração não ocorre se a relação de balanço for inferior a 3.O risco de vibração aumenta se a relação de balanço for inferior a 6.É provável que ocorra vibração se a relação de balanço for inferior a 9.se a relação de balanço for superior a 9, a vibração é uma certeza e as ferramentas clássicas não conseguem, muitas vezes, resolver o problema.

- Utilize material de ferramenta mais rígido. O módulo de elasticidade (E) é um elemento primário. Substitua uma haste de ferramenta de aço por metal duro, por exemplo, e o desvio cairá em até 50%. Esta abordagem pode ser combinada com a utilização de ferramentas cónicas.

Considerações sobre o balanço na vibração

Quando utilizar a relação de balanço para ajudar a prever o risco de vibração, faça-o com cuidado. Uma análise mais aprofundada da fórmula na Figura 9 leva à fórmula mostrada na Figura 10, que é muito reveladora quando escrita nesta forma e aplicada a dois exemplos. Em primeiro lugar, uma ferramenta com um comprimento de balanço de 200 e um diâmetro de 50 mm teria uma relação de balanço de 4 (4XD). Em segundo lugar, uma outra ferramenta com um comprimento de 100 mm e um diâmetro de 25 mm também teria uma relação de balanço de 4 (4XD). Ambas as ferramentas apresentam o mesmo risco de vibração? Aplique estes valores para as duas ferramentas na fórmula na Figura 10 e descubra que a segunda ferramenta apresenta o dobro do risco de vibração.

Quando os riscos de vibração são elevados, o diâmetro da ferramenta é mais importante.

Figura 10Flexão em função do comprimento do balanço e do diâmetro.

Como minimizar E CONTROLAR a vibração na usinagem?

Alguns passos práticos podem minimizar ou evitar o risco de vibração. Utilize todos estes passos para alterar a magnitude ou a direção em que as forças de corte atuam na ferramenta de corte.

- Utilize um ângulo de corte próximo de 90 graus.

- Utilize um raio de ponta menor e/ou uma aresta de corte mais aguda.

- Reduza a profundidade de corte e aumente o avanço.

- Modifique a velocidade de corte.

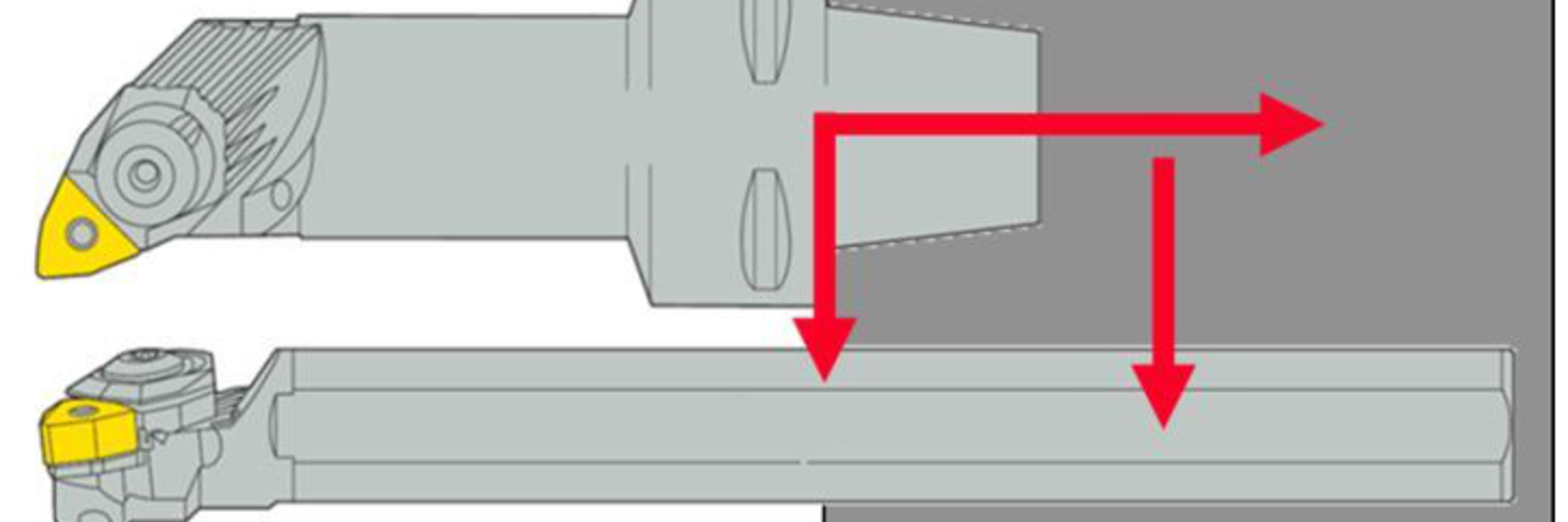

- Use um sistema de fixação de ferramenta melhor (por exemplo, ferramentas Seco-Capto e Seco SteadyLine).

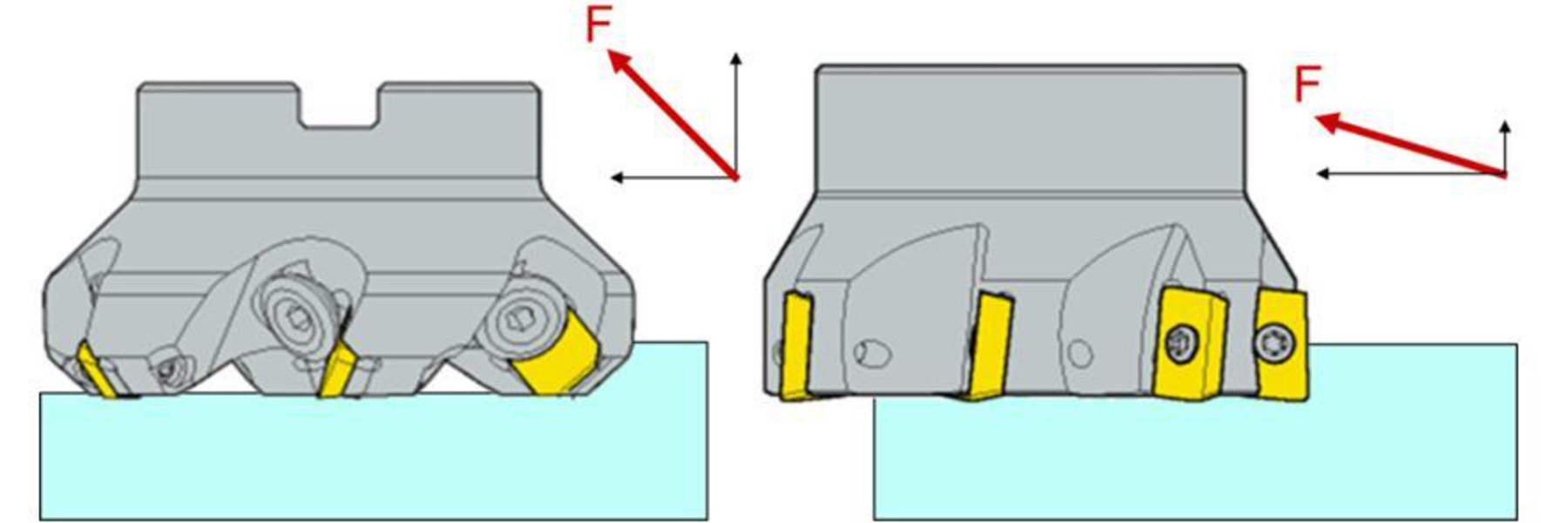

Aplique o primeiro conselho – utilize um ângulo de extremidade de corte próximo de 90° – de forma diferente numa aplicação de fresamento. No torneamento, as forças de corte resultantes atuarão aproximadamente perpendicular às arestas de corte (Figura 12). À medida que você considera o cabeçote de fresar preso no fuso máquina e avalia o risco de flexão (Figura 13), determine o risco de vibração com base na força de corte multiplicada pela distância entre a direção da força de corte e um ponto de "referência" no fuso. Cada fuso de máquina-ferramenta inclui um ponto de referência fixo em torno do qual o fuso pode girar.

Figura 11 Melhor fixação da ferramenta de corte reduz o risco de vibrações.

Quando você compara uma fresa de canto quadrado (ângulo de corte de 90°) com uma fresa de alto avanço (ângulo de corte de apenas alguns graus), a distância entre a direção da força de corte e o ponto de referência é menor, portanto, o risco de vibração (com as mesmas forças de corte) é menor.

Figura 12 Dimensão e direção da força de corte para uma fresa (aproximadamente perpendicular à aresta de corte).

A Figura 13(F x l) determina o risco de vibração no fresamento.

Sua lista de verificação para reduzir as vibrações de acordo com a aplicação

Como reduzir Vibrações no Fresamento?

Para resolver problemas de vibração no fresamento, selecione as ferramentas e dados de corte adequados para alterar o tamanho e a direção das forças de corte.

- Escolha fresas com um passo largo e fixe-as com o menor balanço possível.

- Selecione arestas de corte com geometrias positivas.

- Selecione uma fresa com um diâmetro menor, especialmente com ferramentas Steadyline.

- Reduza o raio de ponta.

- Selecione as classes de metal duro com um revestimento mais fino.

- Use grandes avanços por o dente. Reduza a rotação e mantenha o avanço da mesa para avanços maiores por dente. Não reduza o avanço por dente quando ocorrer vibração.

- Reduza a profundidade de corte axial e radial

- Utilize sistemas de fixação de fresa estáveis. Com sistemas de ferramentas modulares, utilize o maior tamanho de conexão possível. Utilize um porta ferramentas cónico.

- Posicione a fresa no centro da peça. Aplicar técnicas de fresamento ascendentes.

Comece com avanços normais e velocidades de corte. Se surgir vibração, efetue gradualmente alterações da seguinte forma:

- Aumente o avanço/rot.

- Aumente a rotação.

- Reduza a rotação.

- Reduza o avanço até que a vibração desapareça ou pelo menos seja minimizada.

Dicas e Truques para Reduzir Vibrações em Fresamento com Fresa de Topo Sólida

Como reduzir as Vibrações no Torneamento?

As etapas a seguir afetam os resultados no torneamento. Utilize-os como uma lista de verificação para a resolução de problemas de vibração.

- Selecione o sistema de ferramentas básico e as dimensões para máxima estabilidade e rigidez. Fixe as ferramentas com o balanço mais curto possível. Isto produz uma frequência natural mais elevada da ferramenta e reduz o desvio, o que facilita a prevenção de vibrações ou amortece-las, caso ocorra.

- Selecione cuidadosamente o tipo e o tamanho do inserto e do raio de ponta. Escolha o menor raio da ponta possível e, se possível, reduza a força de corte passiva. Limite a profundidade de corte para minimizar a desvio da ferramenta e garantir tolerâncias corretas de usinagem para a peça. Quando for provável vibração, escolha um inserto com um pequeno ângulo superior (60 ou 55 graus) para combinar corte leve com boa resistência de aresta.

- Selecione um inserto com corte afiado e geometria de ponta para um corte fácil e uma pequena deflexão da ferramenta. Tenha em atenção que as arestas de corte mais agudas são mais frágeis e requerem uma quebra adequada do cavaco.

- Selecione um inserto com uma classe de metal duro mais resistente e geometrias mais agudas, embora isto produza arestas de corte com menos resistência que possam lascar ou quebrar prematuramente. Para aumentar a confiabilidade da aresta de corte e a vida útil da ferramenta, compense a geometria mais fraca com material de corte mais resistente.

- Selecione cuidadosamente as condições de corte para minimizar as profundidades de corte. Com risco de vibração grave, utilize um avanço que seja pelo menos superior a 25% do raio de ponta. Avalie a velocidade de corte para evitar trabalhar numa zona de rpm com menos estabilidade da máquina-ferramenta.

Como reduzir Vibrações na Furação?

Os seguintes passos afetam os resultados da furação. Utilize-os como uma lista de verificação para a resolução de problemas de vibração.

- Verificar a relação de balanço e modificar a ferramenta, se necessário. Pode utilizar uma ferramenta de maior diâmetro? Uma ferramenta para haste cónica? Um tipo de ferramenta modular com um diâmetro diferente?

- Utilize a melhor fixação possível da ferramenta (Seco-Capto).

- Coloque a aresta de corte no centro.

- Selecione arestas de corte com geometrias positivas e um raio pequeno. Selecione as classes de metal duro com um revestimento mais fino.

- Selecione cuidadosamente o tipo e o tamanho do inserto e do raio de ponta. Escolha o menor raio da ponta possível e, se possível, reduza a força de corte passiva. Limite a profundidade de corte para minimizar a desvio da ferramenta e garantir tolerâncias corretas de usinagem para a peça. Quando for provável vibração, escolha um inserto com um pequeno ângulo de ponta (60° ou 55°) para combinar corte leve com boa resistência de aresta.

- Selecione um inserto com aresta de corte afiada e geometria de ponta para um corte suave e uma pequena deflexão da ferramenta. Note que as arestas de corte mais agudas são frágeis e requerem uma quebra adequada do cavaco.

- Selecione uma pastilha com classe de metal duro mais resistente e geometrias mais afiadas, embora isso produza arestas de corte com menor resistência, que podem lascar ou quebrar prematuramente. Para aumentar a confiabilidade da aresta de corte e a vida útil da ferramenta, compense a geometria mais fraca com material de corte mais resistente.

- Selecione cuidadosamente as condições de corte para minimizar as profundidades de corte. Com risco de vibração grave, utilize um avanço que seja pelo menos superior a 25% do raio de ponta. Revise a velocidade de corte para evitar operar em rpm com menor estabilidade da máquina.

Quer saber mais? Temos o prazer em ajudá-lo a otimizar as suas condições e resultados de usinagem.

Entre em contato