機械加工の振動とは何ですか?また、その低減方法は?

平衡点周辺で振動が発生すると、振動と呼ばれる機械的現象が発生します。機械加工業界では、通常、切削力や工作機械自体から発生する振動が、望ましくない結果をもたらします。大きな競争優位性を得るには、振動の理由を理解し、それを克服する方法を知っておく必要があります。振動とは

振動とは、平衡点の周囲で振動が発生する機械的現象です。これらの振動は周期的であるかもしれない、または砂利道のタイヤの動きのような、振り子の振動、または不規則。

振動が望ましい場合もあります。たとえば、携帯電話は、音が空気の振動であるため、正しく機能します。しかし、振動によってエネルギーが無駄になり、不必要な変形やノイズが発生することがよくあります。例えば、エンジン、電動モーター、その他の作動中の機械装置の振動運動のほとんどは不要です。回転部品のバランス不良、摩擦の不均一、ギア歯の噛み合いなどの問題により振動が発生することがあり、通常は慎重な設計によって振動が最小限に抑えられます。

機械加工中に振動が発生する理由

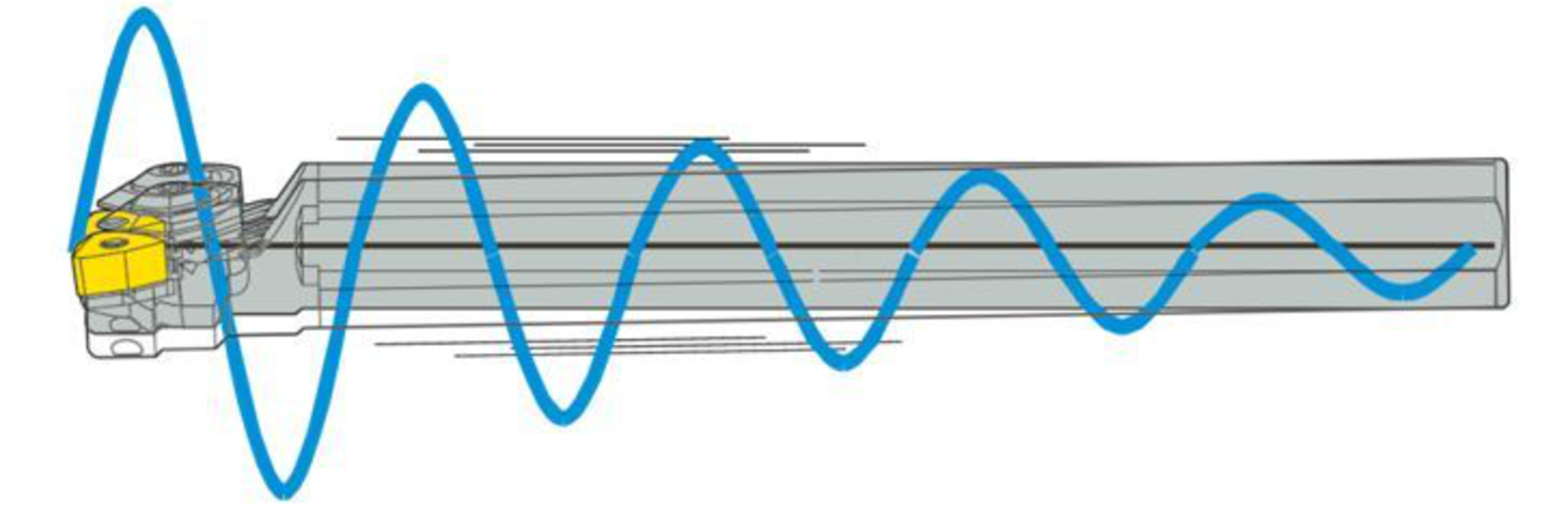

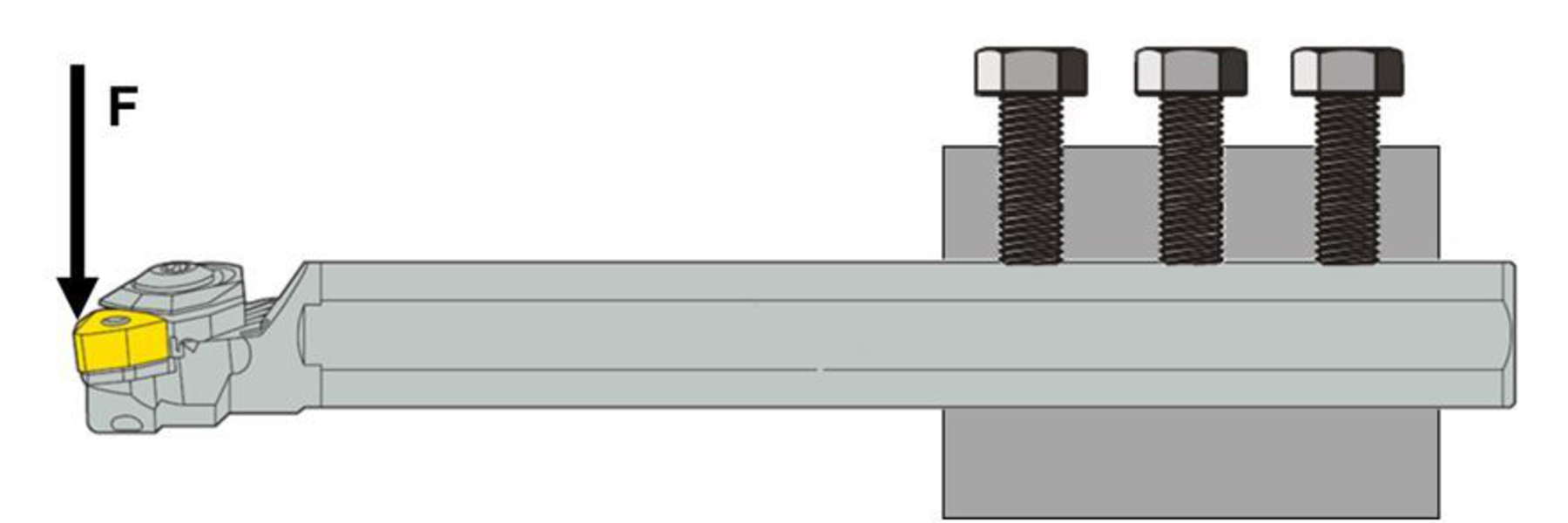

図 1 切削工具の振動

工作機械、ワークピース、工具は完全に硬いわけではなく、切削力によって振動することがあります。工作機械、ワークピース、および切削工具の動的特性により、切削性能が制限される場合があります。振動減衰が不十分であるだけでなく、剛性が少なすぎると、自己励起振動や「振動」の問題につながる可能性があります。この現象の基本的な知識により、チャターが予測可能になり、切削性能が向上します。

機械加工中の振動を避ける必要があるのはなぜですか?

機械加工中の振動には多くの悪影響がありますが、その中で最も重要なものは次のとおりです。

- 加工の信頼性を損なうカッティングエッジの摩耗や、制御不能で予測不可能な摩耗パターン(欠けた、割れたカッティングエッジなど)。

- 表面の仕上げが劣化し、廃棄または再加工された部材が増加しました。そのため、振動によって機械加工システムが危険にさらされ、納期や納期の安全性に問題が発生する可能性があります。

- 上記の 2 つの振動の影響は、機械加工経済にも悪影響を及ぼします。振動はお金を要する。

- 振動はエネルギーを必要とするため、エネルギーを無駄にし、機械加工事業者の専門性にも挑戦します。

振動の問題がある場合は、お問い合わせください

この記事の関連コンテンツを見て、当社のソリューションの一部を見つけてください

機械加工における振動の種類は何ですか?

機械加工における自由振動

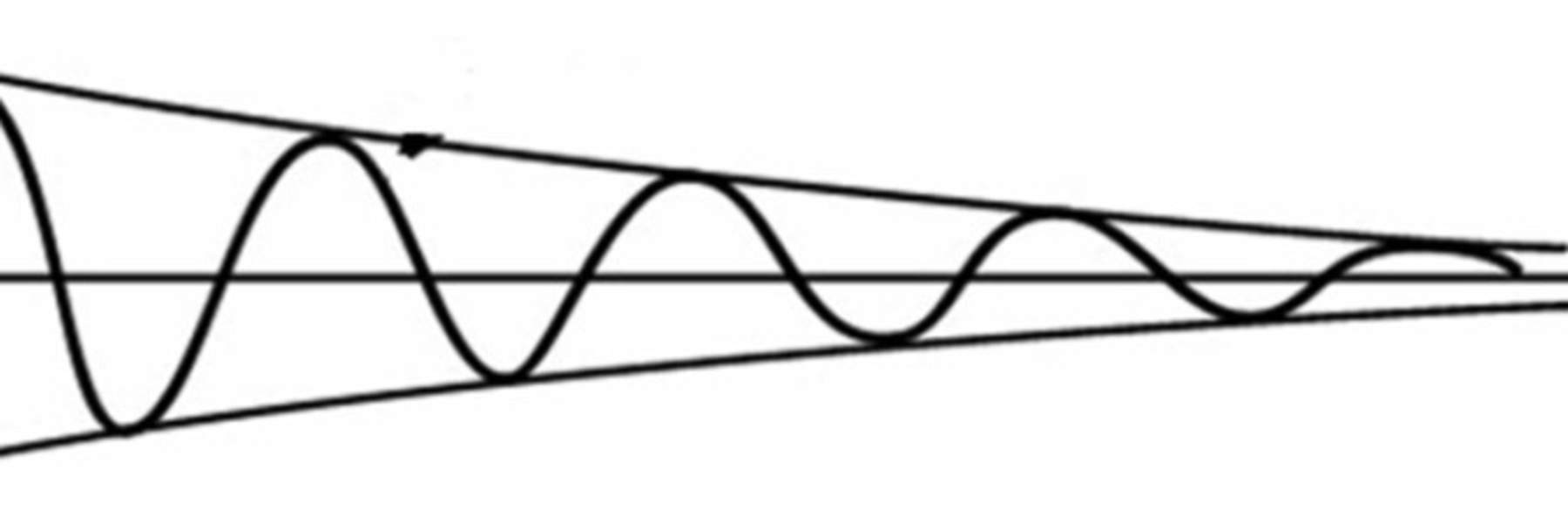

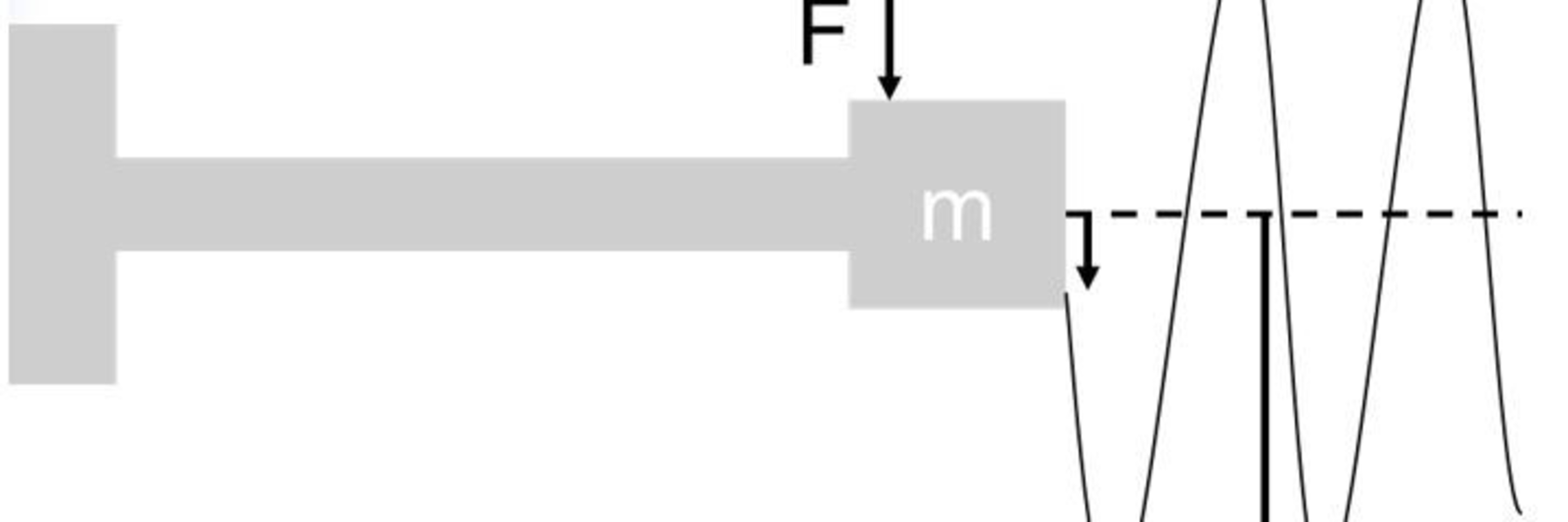

図 2自由振動

自由振動は、最初の入力によって機械システムの振動が遮断され、その後自由に振動するときに発生します。これは子供の振動で引き、それから解放するとき起こるものに対等である。機械システムは、 1 つまたは複数の「固有振動数」で振動してから、ゼロまで減衰します。

機械加工における強制振動

強制振動は、時間変化する障害(荷重、変位、速度)が機械系に適用されると発生します。この障害は、周期的な入力、定常入力、またはランダム入力のいずれかになります。地震時にバランスの取れていない洗濯機が揺れたり、建物が振動したりすると、これらは強制振動の例になります。

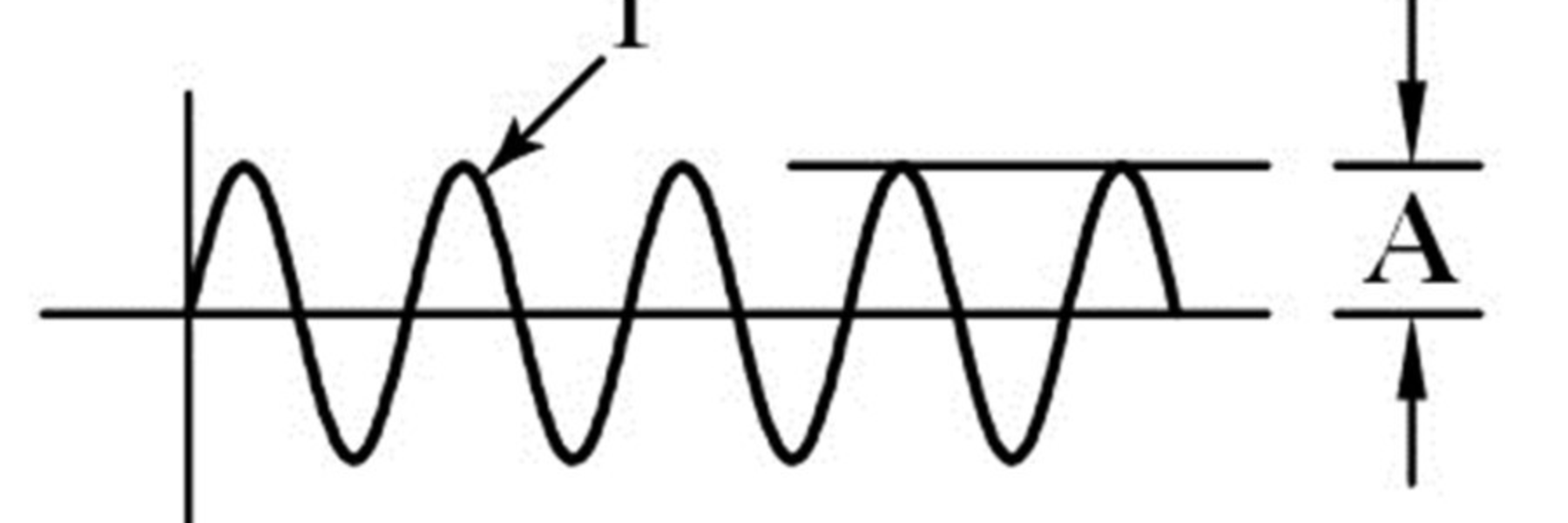

図 3:強制振動( f = 周波数、 A = 振幅)

システムの周波数応答は、強制振動の最も重要な特徴の 1 つです。共振と呼ばれる現象では、力周波数が軽い減衰システムの固有周波数に近づくと、振動の振幅が非常に高くなることがあります。システムの固有振動数は共振周波数と呼ばれます。振動の子供を押すとき、振動をより高くそしてより高く行くために正しい時に押す必要があり、大きい動きは力の適用を要求しない。押すだけで、システムにエネルギーを追加し続けることができます。ロータベアリングシステムでは、共振周波数を励起する回転速度は、臨界速度と呼ばれます。

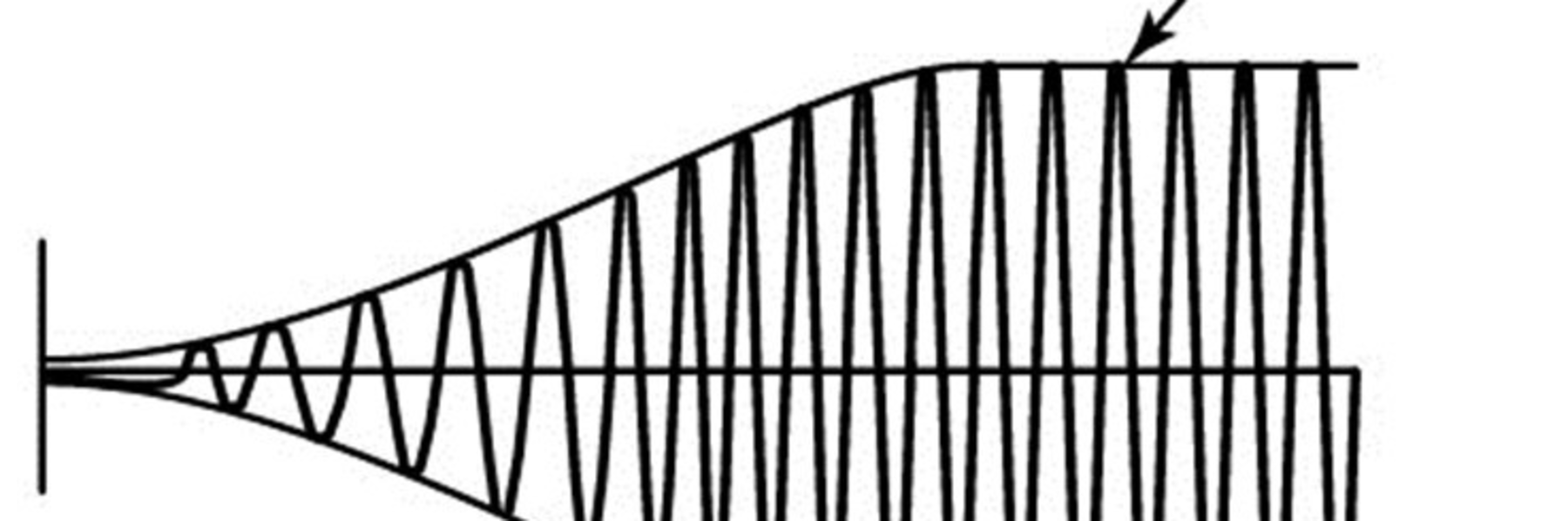

加工における共振振動

機械システムの共振は、全身的な故障につながる可能性があります。そのため、振動解析では、このような共鳴がいつ発生するかを予測し、予防措置を決定する必要があります。減衰を追加すると、振動の大きさが大幅に減少し、システムの剛性や質量が変化して固有振動数が強制周波数から離れるようになります。システムが変更できない場合は、強制周波数がシフトする可能性があります(例えば、力を発生させる機械の速度を変更するなど)。

マイクロバイブレーションに関する教育放送をご覧ください

図 4 共鳴振動

振動現象に対する切削力の役割

金属を切断するのと同じ力が切断ツールにも作用します。これらの力は切断ツールを変形して曲げ、振動を引き起こすことがあります。

図 5 切削力と工具強度の欠如は、金属切削で振動を発生させます。

切削力の動的な性質により、共振振動が発生する可能性があります。このような状況のリスクは、細い切削工具や部材、過度に高い切削力、減衰能力が不足している工具や部材材料、不適切な切削方法、または不適切な工具形状によって増大します。

図 6 は、スチール工具ホルダ(直径 100 mm および 500 mm のオーバーハング長)を示しています。

図 6 場合によっては、動的な切削力によって共振振動が発生することがあります

500 N の静的切削力を使用すると、このツールは 25 μ m 偏向します。切断力が 142 Hz の正弦曲線パターンで変化した場合、変動偏向が発生し、振幅が静的偏向の 20 倍になります。これは共振振動につながります。

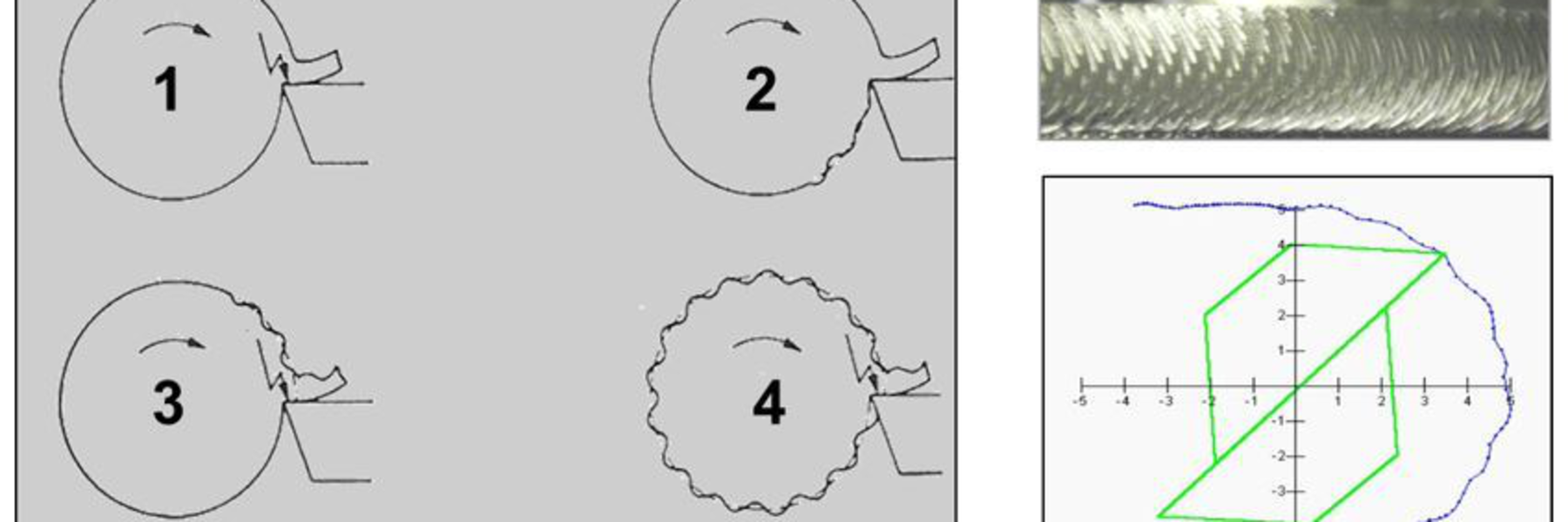

共振振動は、切削力がカッティングツールの固有振動数(共振周波数)と等しい周波数で発生することがあります。切削条件(フライス加工)の変化、強力で断続的なチップの断片化、または材料構造の不規則性によって、この状況が発生する可能性があります(図 7 を参照)。

機械工はまた、共振振動を「振動」と呼びます。実際には、チャターは問題ではありませんが、場合によっては、チャターは制御できないカッティングエッジの摩耗や不完全に加工されたワークピース表面仕上げによって、プロセスの品質を低下させることがあります。このような場合は、切り粉の抑制が必要になります。これは、修正された切削条件を使用して、または修正された工具を選択することによって、 2 番目の段階で最も簡単に達成できます。

図 7 材料構造の不規則性が振動の原因となることがあります

上記の例では、フェーズ 1 は、材料の不規則性によって切削力に動的な構成部品が作成される状況を表します。第 2 段階では、このような部材材料の不規則性がチップ厚の変化を引き起こします。これにより連続的な動的切削力が発生し、周波数がツールの固有振動数に近づくと、共振振動が発生する可能性があります。

工作機械の安定性は、振動で役割を果たします

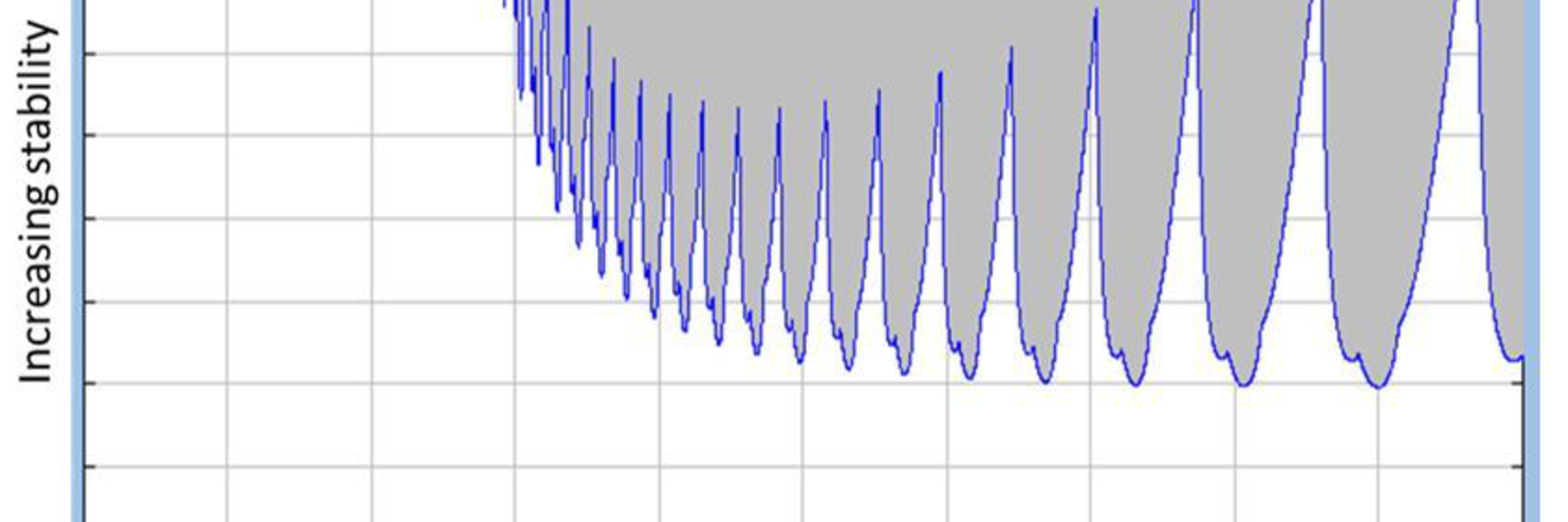

機械加工中の振動とそのリスクを分析する場合は、工作機械の安定性を考慮する必要 があります。工作機械は無限の安定性を提供することはできません。一般的に、工作機械のスピンドルの回転速度が上がると、工具の安定性が低下します(図 8 を参照)。

図 8工作機械の安定性ローブ( Tlusty および Tobias )

一般に、工作機械が動作する rpm ( 1 分あたりの回転数)が高いほど、振動のリスクが高くなります。ただし、一定の速度で は安定性が向上します。特定の切削工具に選択した rpm が安定性の低い範囲内に入り、振動が発生し、機械を減速して除去する必要があります。逆に、選択した rpm が高い安定性の領域内に収まり、切削条件が高いレベルに保たれる可能性があります。振動を避けるため、特に高速加工では、速度を慎重に選択してください。

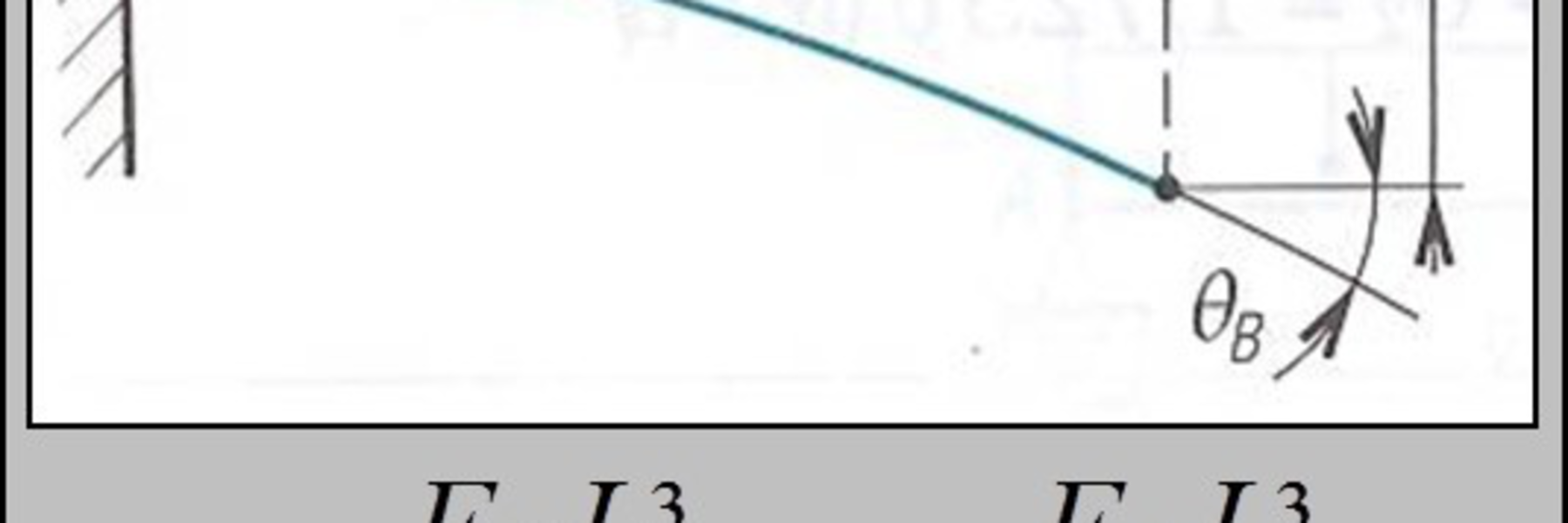

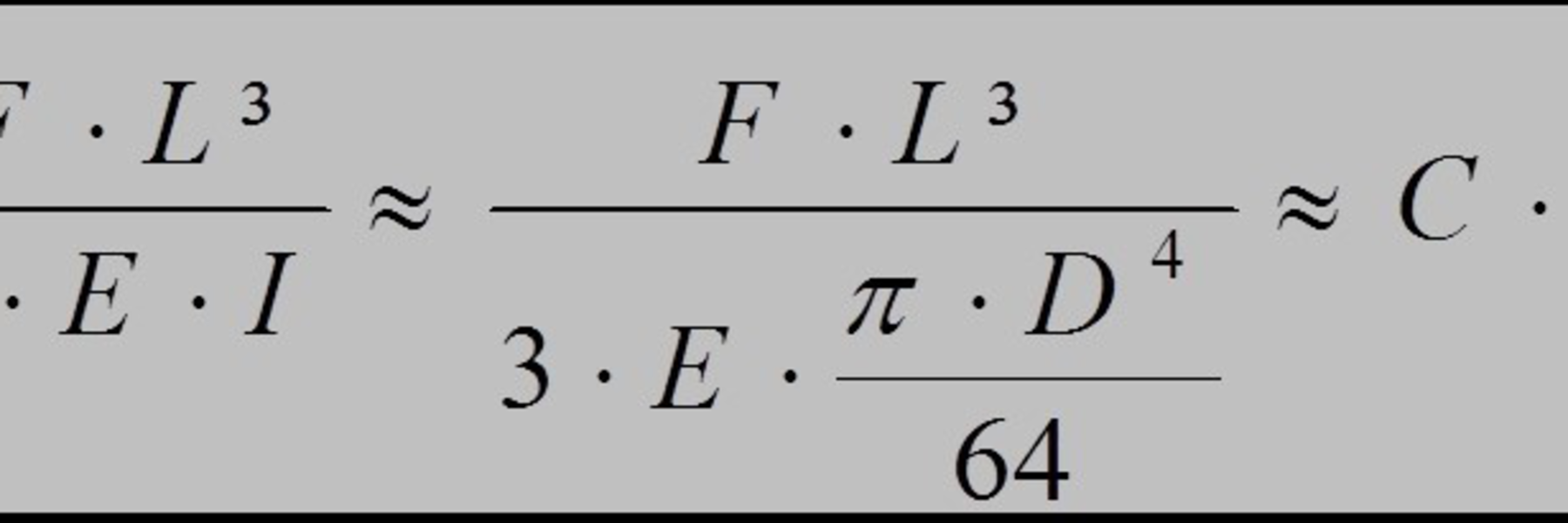

片側でクランプされた円筒形梁の曲げを決定するにはどうすればよいですか?

一般的に ' 以下のモデル ( 図 9) では ' 片側クランプされた円柱ビーム ( 内部ターニング工具ホルダー ' ミリングカッター ' ドリルなど ) の曲げを決定します単純に言えば、曲げやたわみが大きいほど、共振振動を含む有害な振動のリスクが高くなり、工具の曲げやたわみが減少することで、振動リスクが低減されます。

図 9 片側クランプされた円柱ビームの曲げ ' フォース ' および主寸法の関係

このようにして、工具のたわみや曲げを最小限に抑えるための振動リスクの低減が求められています。

これにはいくつかの方法があります。

- 切削力を減らすか、または切削力がシステムに作用する方向を変更します。

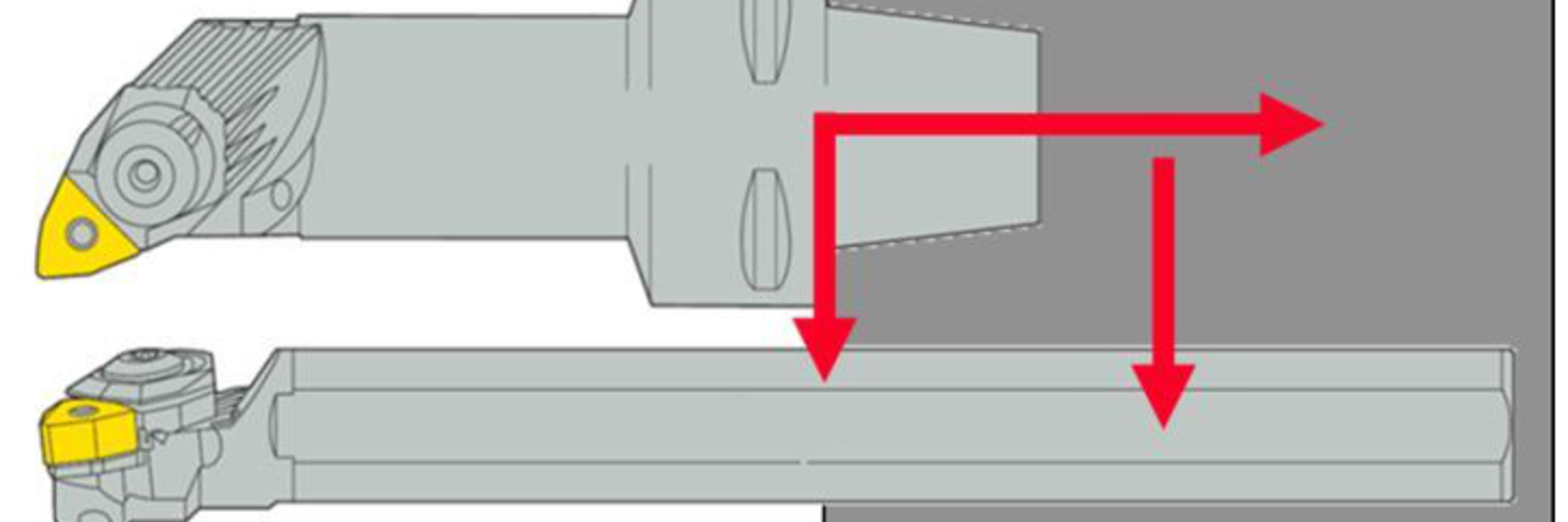

- 曲げに対する抵抗を高めて、ツールを強くします。図 10 の式では、オーバーハング長を 2 倍にするとデフレクションが 8 倍に増加し、直径を 2 倍にするとデフレクションが 16 倍に減少することが示されています。そのため、工具が短いほど、工具が大きいほど振動のリスクは低くなります。したがって、オーバーハング比( L/D = サポートされない長さ、つまりオーバーハングを直径で割った値)は、振動リスクを迅速に分析するための測定値となることがよくあります。オーバーハング比率に基づくガイダンス:通常、オーバーハング比が 3 未満の場合、振動は発生しません。オーバーハング比が 6 未満の場合、振動リスクが発生します。オーバーハング比が 9 未満の場合は、振動が発生する可能性があります。オーバーハング比が 9 より大きい場合、振動は確実であり、クラシックな工具では問題を解決できないことがよくあります。

- より硬い工具マテリアルを使用します。弾性係数( E )は主要素です。たとえば、スチール製工具シャンクをカーバイドに交換し、たわみが最大 50% 低下するようにします。このアプローチは、テーパ工具の使用と組み合わせることができます。

振動におけるオーバーハングの考慮事項

オーバーハング比を使用して振動のリスクを予測する場合は、慎重に検討してください。図 9 の数式をさらに分析すると、図 10 に示す数式が表示されます。この数式は、このフォームに記述され、 2 つの例に適用されたときに非常にわかります。最初に、オーバーハング長が 200 で直径が 50 mm の工具のオーバーハング比率は 4 になります。次に、長さが 100 mm 、直径が 25 mm の別の工具でも、オーバーハング比率は 4 になります。これらの工具はどちらも振動の危険性が同じであるか?図 10 の式の 2 つのツールにこれらの値を適用すると、 2 つ目のツールに曲げが 2 倍表示され、振動リスクが 2 倍になることがわかります。

振動の危険性が高い場合は、工具の直径が最も重要です。

図 10オーバーハングの長さと直径に応じた曲げ

機械加工の振動を最小限に抑え、制御する方法

一部の実践的な手順では、振動のリスクを最小限に抑えたり、回避したりできます。これらのすべてのステップを使用して、切削力が切削工具に作用する方向またはの大きさを変更します。

- 90 ° に近いカッティングエッジ角度を使用します。

- ノーズ半径を小さくするか、エッジをシャープにしてください。

- 切削深さを減らし、送りを増やします。

- 切削速度を変更する。

- より優れたツールクランプシステム( Seco-Capto や Seco Steadyline 工具など)を使用します。

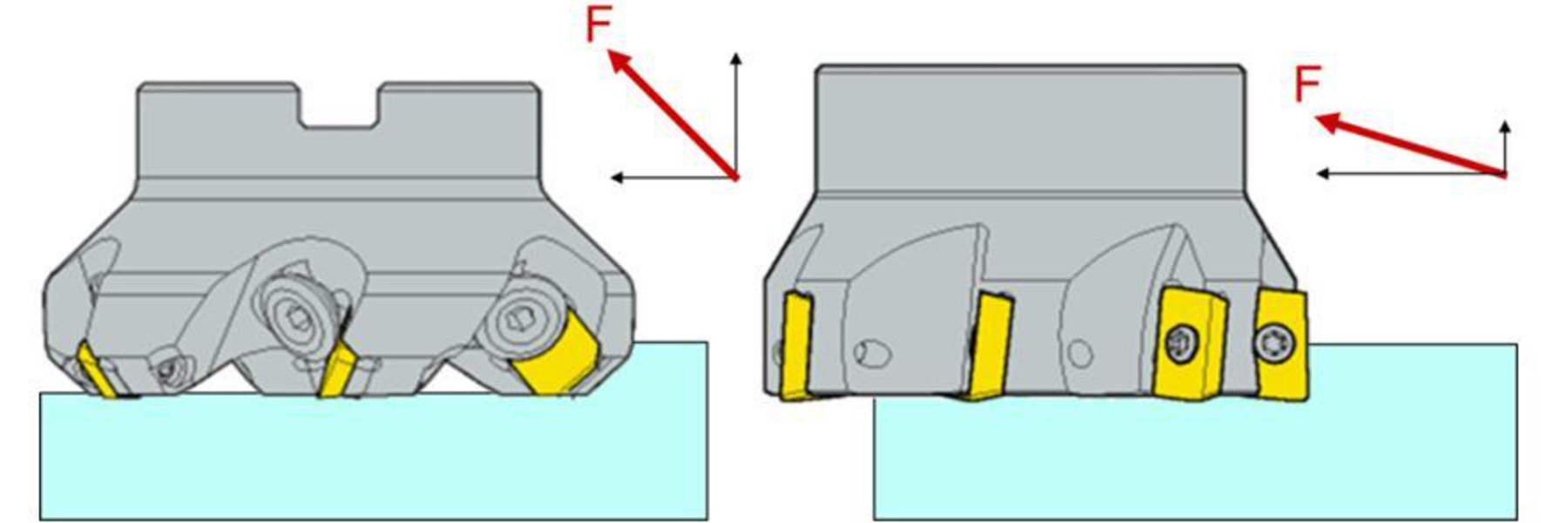

最初のアドバイスを適用します。切削用途では、 90 ° に近いカッティングエッジ角度を使用します。旋削の場合と同様に、結果として生じる切削力はカッティングエッジに対してほぼ垂直に作用します(図 12 )。フライス盤のスピンドルにクランプされたフライス盤を検討し、曲げの危険性を評価する際(図 13 )、切削力の方向とスピンドルの「基準」点の間の距離を掛けた切削力に基づいて振動のリスクを判断します。すべての工作機械スピンドルには、スピンドルが回転できる固定基準点が含まれています。

図 11 切削工具のクランプを改善することで、振動の危険性を低減します。

正方形ショルダフライスカッタ(切削エッジ角度 90 ° )を高送りフライスカッタ(切削エッジ角度がわずか数度)と比較すると、切削力の方向と基準点の間の距離が小さくなるため、振動の危険性(切削力が同じ)が高くなります。 より小さい。

図 12 ミリングカッターの切削力のサイズと方向 ( カッティングエッジに対してほぼ垂直 )

図 13(Fx l) は ' ミリングにおける振動のリスクを決定します

用途に応じて振動を低減するためのチェックリスト

フライス加工の振動を低減する方法

フライス加工の振動問題に対処するには、適切な工具と切削条件を選択して、切削力のサイズと方向を変更します。

- 粗ピッチのフライスカッタを選択し、可能な限り最小のオーバーハングでクランプします。

- 正の形状を持つカットエッジを選択します。

- 特に Steadyline 工具では、直径が小さいフライスカッタを選択します。

- 小さいカッティングエッジ半径を選択します。

- より薄いコーティングのカーバイドグレードを選択します。

- 歯ごとに大きなフィードを使用します。回転速度を下げて、歯あたりの送りが大きい場合はテーブルフィードを維持します。振動が発生した場合は、歯ごとにフィードを下げないでください。

- 切削の軸方向および半径方向の深さを小さくします。

- 安定フライスカッタクランプシステムを使用します。モジュラ工具保持システムでは、可能な限り最大の接続サイズを使用します。テーパ工具保持を使用します。

- フライスカッタを部材の中心に置きます。アップミリング技術を適用します

通常の送りと切削速度から開始します。振動が発生した場合は、次のように徐々に変化を加えます。

- 送りを増加する。

- 切削速度を増加する。

- 切削速度を減少する。

- 振動が消えるか、少なくとも最小になるまでフィードを下げます。

旋回時の振動を低減する方法

次のステップは、旋削の結果に影響します。振動のトラブルシューティングのチェックリストとして使用します。

- 基本的なツーリングシステムと寸法を選択して、安定性と剛性を最大限に高めます。余剰部をできるだけ短くしてツールを固定します。これにより、工具の固有振動数が増加し、たわみが減少するため、振動を回避したり、振動が発生した場合には湿らせたりすることが容易になります。

- インサートとノーズ半径のタイプとサイズを慎重に選択してください。最小ノーズ半径を選択し、可能であれば切削深さよりも小さくして、パッシブ切削力を下げます。切削の深さを制限して、工具のたわみを最小限に抑え、ワークピースの正しい加工公差を保証します。振動が発生する可能性がある場合は、小さい上面角( 60 ° または 55 ° )のインサートを選択して、軽量の切削と優れたエッジ強度を組み合わせてください。

- 切削が容易で工具のたわみがほとんどないように、シャープカットとカッティングエッジ形状を持つインサートを選択します。シャープなカッティングエッジは弱く、適切なチップの破損が必要です。

- 超硬材種のより堅い形状とよりシャープな形状のインサートを選択します。ただし、これにより、チップが発生したり、早期に切断される可能性のある強度の低いカッティングエッジが生成されます。最先端の信頼性と工具寿命を向上させるには、より頑丈な切削材を使用して、より弱い形状を補正します。

- 切削条件を慎重に選択して、切削深さを最小限に抑えます。深刻な振動の危険がある場合は、ノーズ半径の 25% 以上のフィードを使用してください。切削速度を評価して、工作機械の安定性が低い rpm ゾーンで作業しないようにします。

ボーリングの振動を減らす方法は?

次のステップは、ボーリングの結果に影響します。振動のトラブルシューティングのチェックリストとして使用します。

- オーバーハング比を点検し、必要に応じてツールを変更します。より大きな工具直径を使用できますか。テーパ工具タイプ?直径の異なるモジュール式ツールタイプですか?

- 可能な限り最高のツールクランプ( Seco-Capto )を使用します。

- カッティングエッジを中央の高さに置きます。

- 正の形状と小さい半径を持つカットエッジを選択します。より薄いコーティングのカーバイドグレードを選択します。

- インサートとノーズ半径のタイプとサイズを慎重に選択してください。最小ノーズ半径を選択し、可能であれば切削深さよりも小さくして、パッシブ切削力を下げます。切削の深さを制限して、工具のたわみを最小限に抑え、ワークピースの正しい加工公差を保証します。振動が発生する可能性がある場合は、小さい上面角( 60 ° または 55 ° )のインサートを選択して、軽量の切削と優れたエッジ強度を組み合わせてください。

- 切削が容易で工具のたわみがほとんどないように、シャープカットとカッティングエッジ形状を持つインサートを選択します。シャープなカッティングエッジは弱く、適切なチップの破損が必要です。

- 超硬材種のより堅い形状とよりシャープな形状のインサートを選択します。ただし、これにより、チップが発生したり、早期に切断される可能性のある強度の低いカッティングエッジが生成されます。最先端の信頼性と工具寿命を向上させるには、より頑丈な切削材を使用して、より弱い形状を補正します。

- 切削条件を慎重に選択して、切削深さを最小限に抑えます。深刻な振動の危険がある場合は、ノーズ半径の 25% 以上のフィードを使用してください。切削速度を評価して、工作機械の安定性が低い rpm ゾーンで作業しないようにします。

詳細を確認しますか?お客様の機械加工条件と結果の最適化をお手伝いいたします。

お問合せ先