¿Qué son la vibraciones en el mecanizado y cómo reducirla?

Cuando las oscilaciones ocurren alrededor de un punto de equilibrio, generan el fenómeno mecánico conocido como vibración. En el sector del mecanizado, la vibración, normalmente de las fuerzas de corte o de la propia máquina herramienta, produce resultados no deseados. Para obtener una ventaja competitiva significativa, debe comprender las razones de la vibración y saber cómo superarla.¿Qué son la vibraciones?

La vibraciones son un fenómeno mecánico en el que se producen oscilaciones alrededor de un punto de equilibrio. Estas oscilaciones pueden ser periódicas, como los oscilaciones de un péndulo, o aleatorias, como el movimiento de un neumático en un camino de grava.

A veces la vibración es deseable. Por ejemplo, un teléfono móvil funciona correctamente porque el sonido es la vibración del aire. Sin embargo, con más frecuencia, la vibración desperdicia energía mientras crea una deformación y ruido no deseados. Por ejemplo, la mayoría de los movimientos vibratorios de motores, motores eléctricos y otros dispositivos mecánicos en funcionamiento no son deseados. Las piezas giratorias desequilibradas, la fricción desigual, el mallado de los dientes de los engranajes y otros problemas pueden causar vibraciones, que los diseños cuidadosos suelen minimizar.

¿Por qué se producen vibraciones durante el mecanizado?

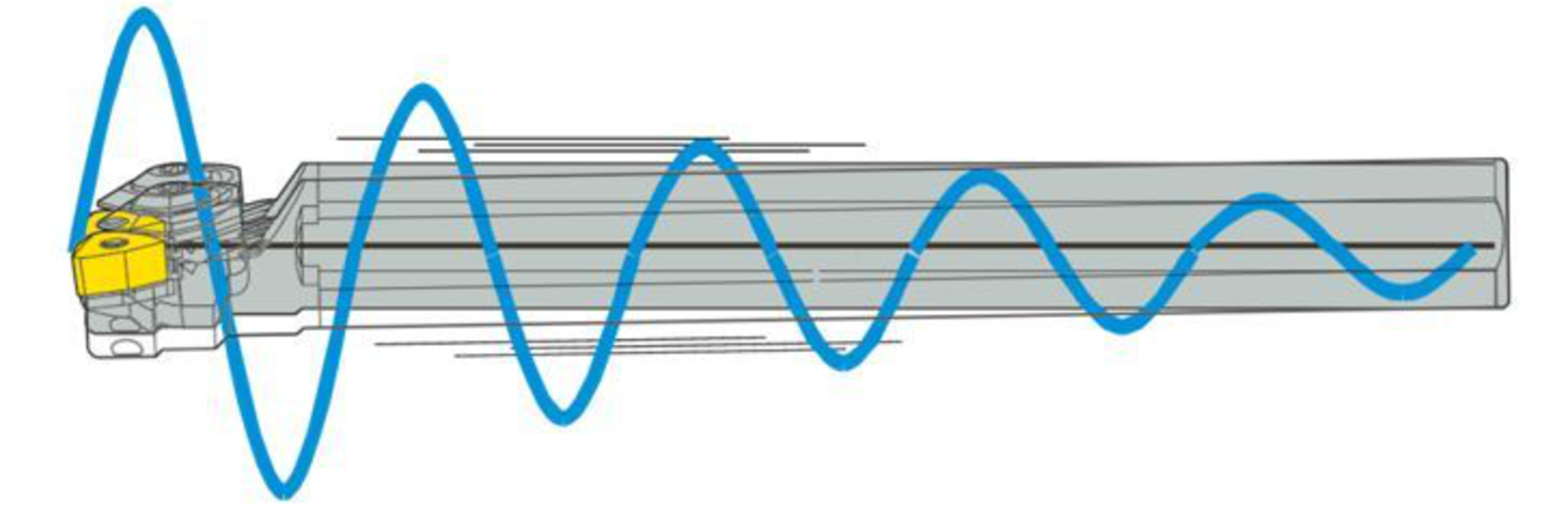

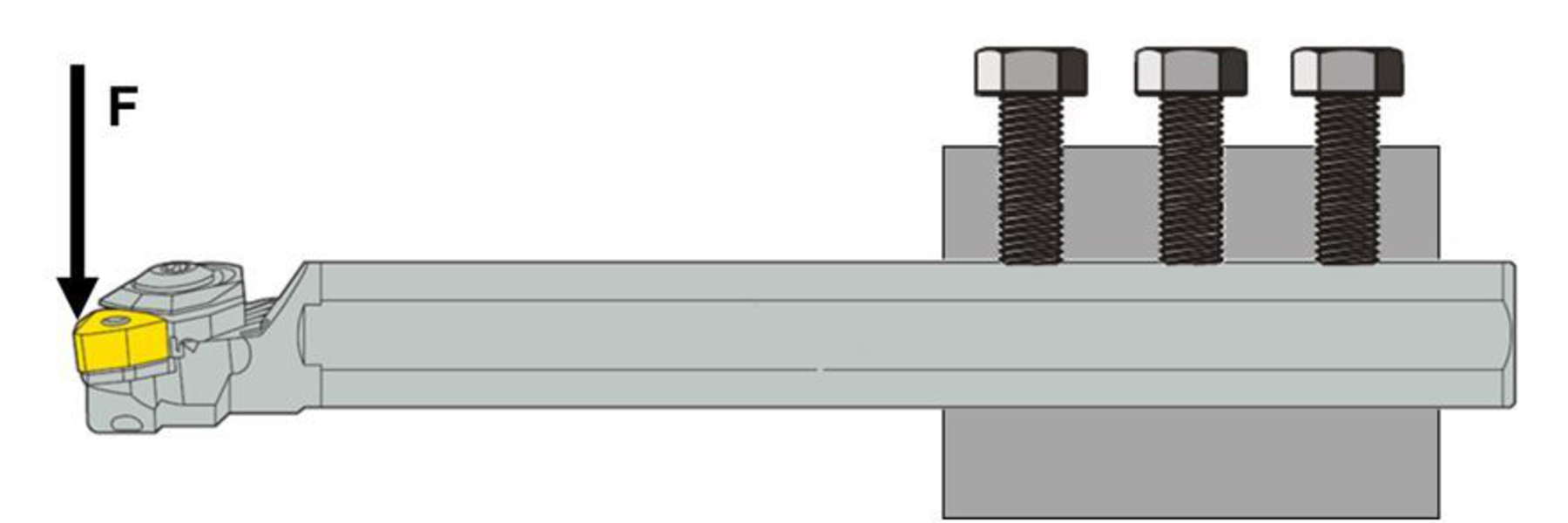

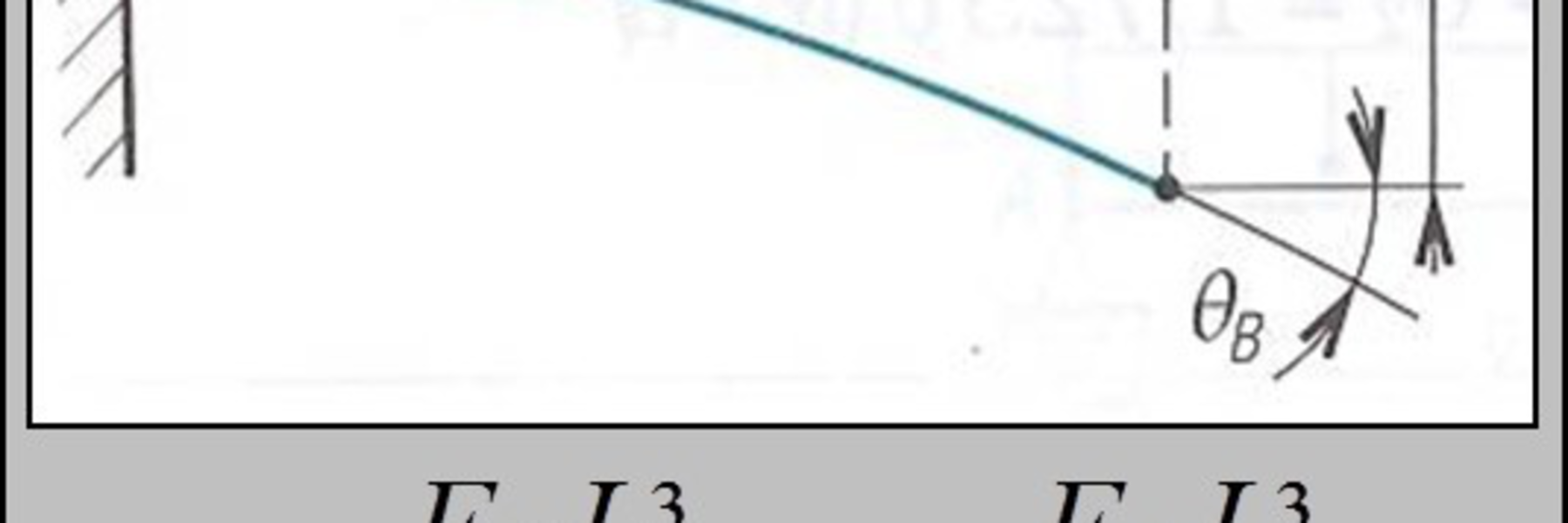

Figura 1 Vibraciones en las herramientas de corte

Las máquina-herramienta, las piezas de trabajo y las herramientas no son completamente rígidas, y las fuerzas de corte pueden hacerlas vibrar. Las características dinámicas de la máquina, la pieza de trabajo y la herramienta de corte pueden limitar el rendimiento en el corte. Una rigidez demasiado pequeña, así como una amortiguación insuficiente de las vibraciones, pueden provocar problemas con las vibraciones autoexcitadas o las “vibraciones”. Con un conocimiento básico del fenómeno, la vibración se vuelve predecible, lo que permite mejorar el rendimiento de corte.

¿Por qué se debe evitar la vibración durante el mecanizado?

La vibración durante el mecanizado tiene muchas consecuencias negativas, entre las que destacan las siguientes:

- Desgaste extra en los filos de corte y patrones de desgaste impredecibles e incontrolables (por ejemplo, filos con falta de material y agrietados) que comprometen la fiabilidad del mecanizado.

- Acabados superficiales degradados y piezas desechadas o rectificadas. Por lo tanto, la vibración pone en peligro el sistema de mecanizado y puede provocar problemas con el tiempo de entrega y la seguridad de entrega.

- Los dos efectos anteriores de la vibración también tienen un efecto negativo en los costes del mecanizado. Las vibraciones cuestan dinero.

- Debido a que la vibración requiere energía, también desperdicia energía y desafía la profesionalidad de los operadores de mecanizado.

Póngase en contacto con nosotros si tiene problemas con las vibraciones

Eche un vistazo al contenido relacionado de este artículo para descubrir algunas de nuestras soluciones

¿Cuáles son los diferentes tipos de materiales de corte?

Vibración libre en el mecanizado

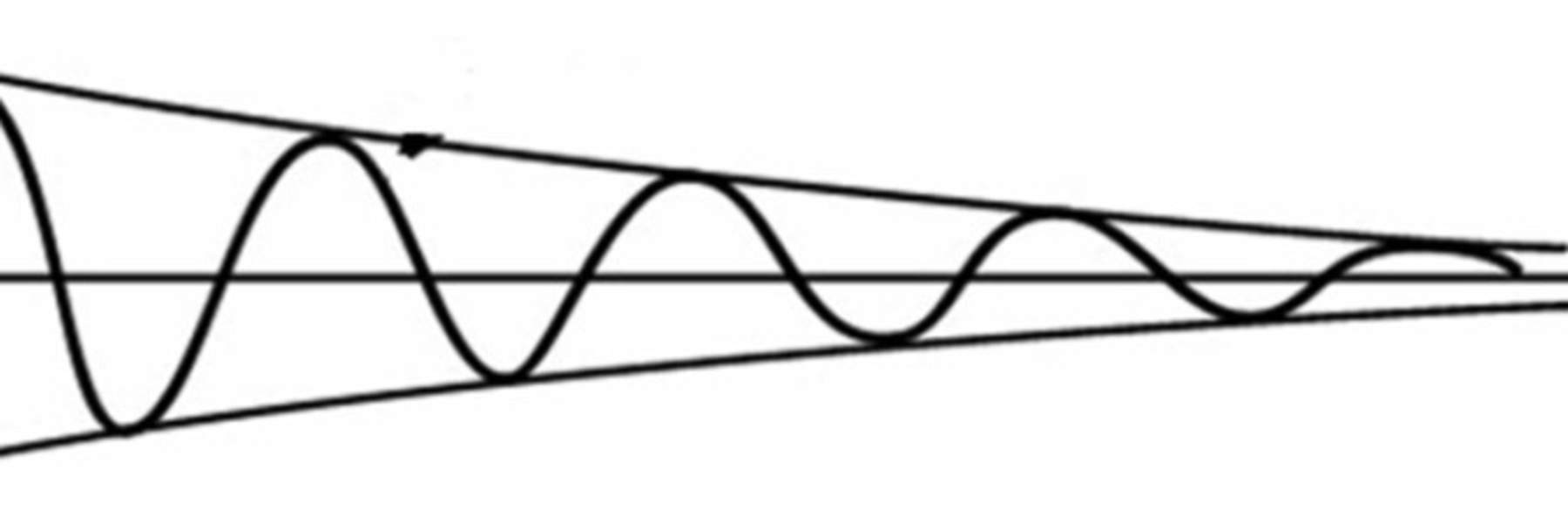

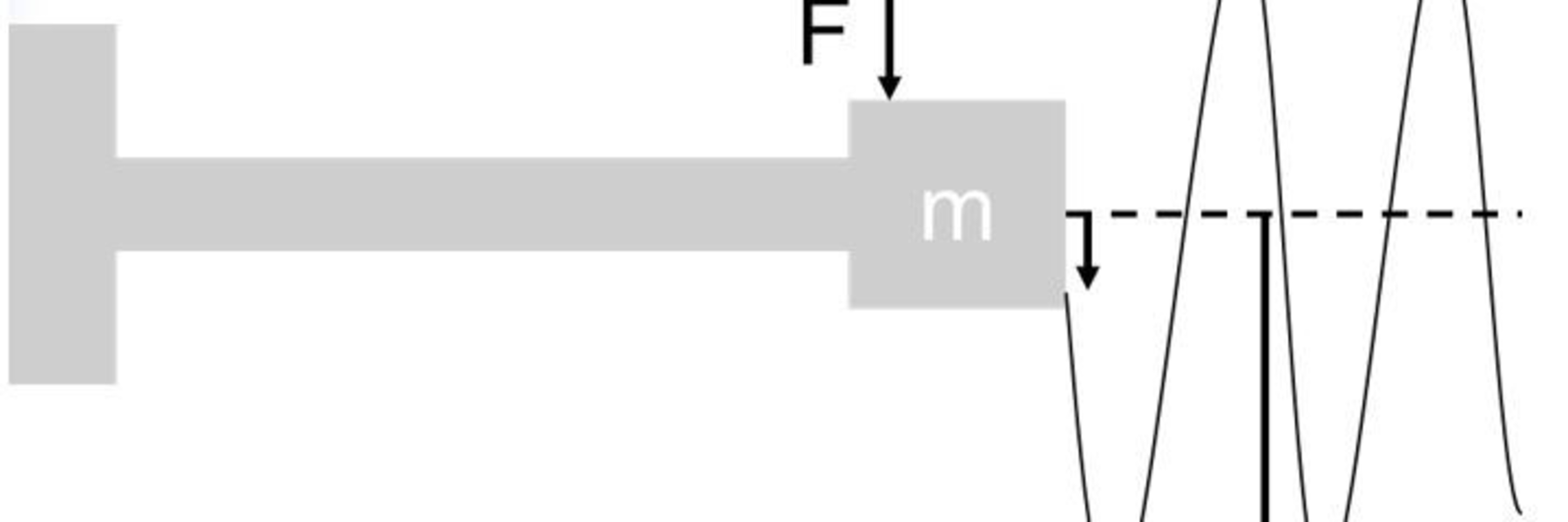

Figura 2Vibraciones libres

La vibración libre ocurre cuando una entrada inicial activa la vibración en un sistema mecánico, que luego vibra libremente. Esto es comparable a lo que sucede cuando usted tira hacia atrás un columpio y luego lo libera. A continuación, el sistema mecánico vibra a una o más de sus «frecuencias naturales» y, a continuación, se amortigua hasta cero.

Vibración forzada en el mecanizado

La vibración forzada se produce cuando se aplica a un sistema mecánico una perturbación que varía el tiempo (carga, desplazamiento o velocidad). La perturbación puede ser periódica, una entrada de estado estable o una entrada aleatoria. Cuando una lavadora desequilibrada se sacude o un edificio vibra durante un terremoto, estos son ejemplos de vibración forzada.

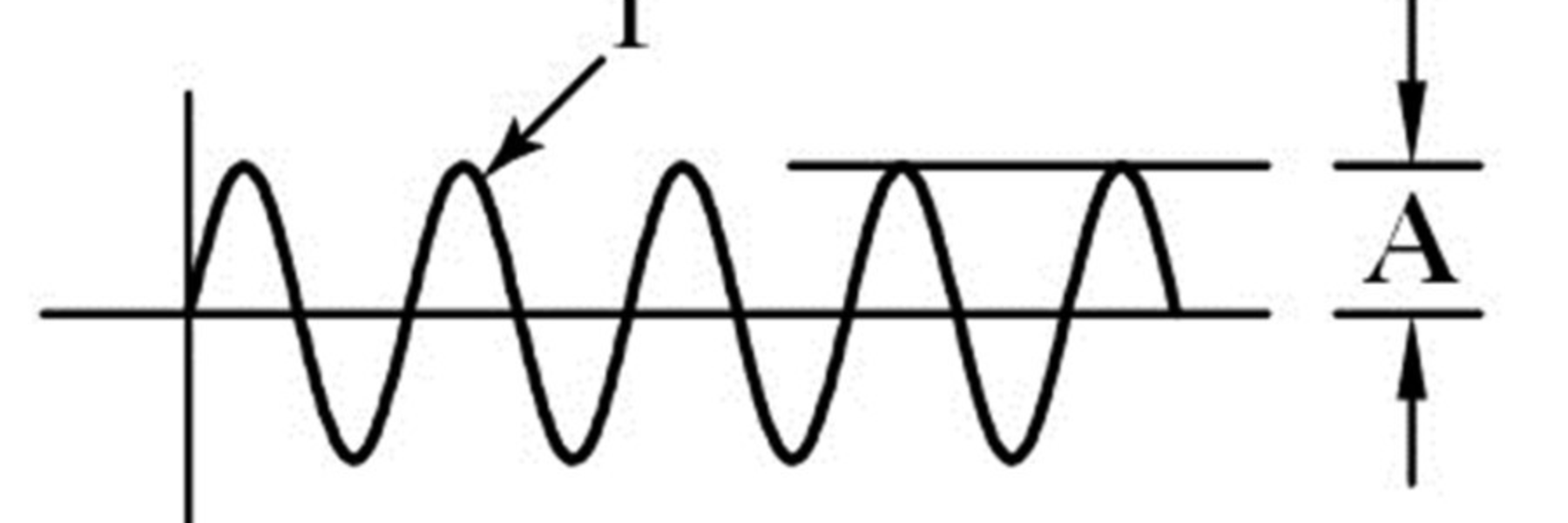

Figura 3Vibraciones forzadas (f = frecuencia y A = amplitud)

La respuesta de frecuencia del sistema presenta una de las características más importantes de la vibración forzada. En un fenómeno llamado resonancia, la amplitud de la vibración puede llegar a ser extremadamente alta cuando la frecuencia de forzamiento se acerca a la frecuencia natural de un sistema ligeramente amortiguado. La frecuencia natural de un sistema se denomina frecuencia resonante. Cuando usted empuja a un niño en el columpio, usted debe empujar en el momento correcto para hacer que el columpio vaya más alto y más alto, y el movimiento grande no requiere aplicar una gran fuerza. Las compresiones sólo necesitan seguir añadiendo energía al sistema. En los sistemas de rodamientos del rotor, cualquier velocidad de rotación que excita una frecuencia resonante se denomina velocidad crítica.

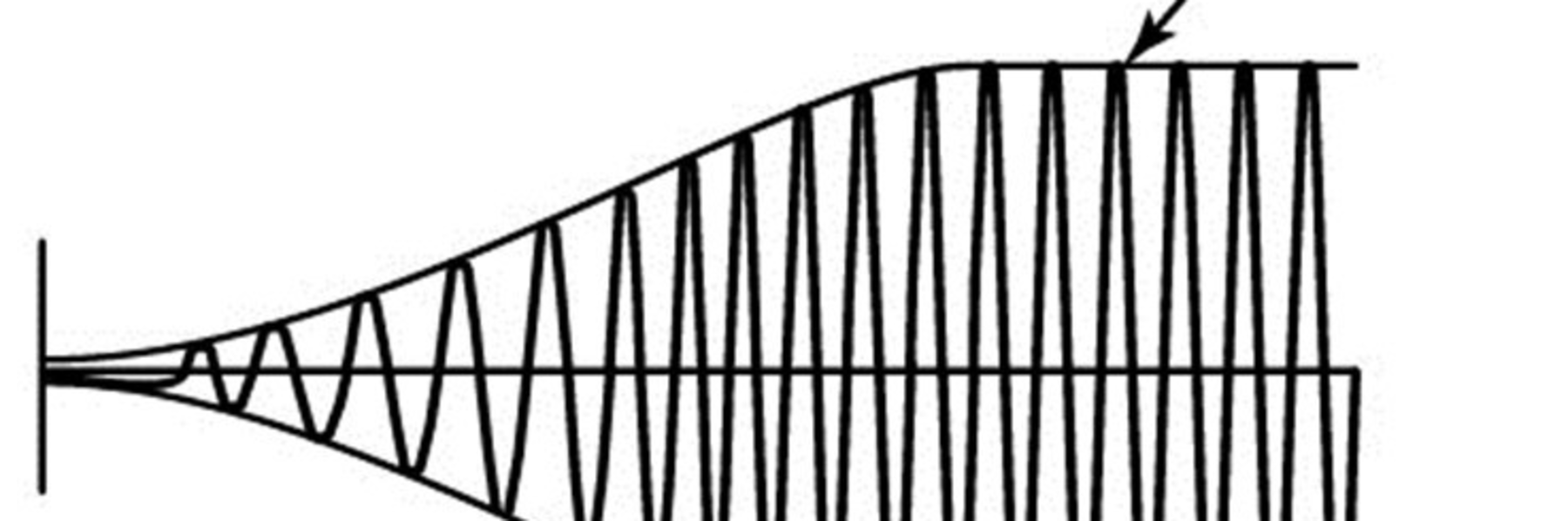

Vibración por resonancia en el mecanizado

La resonancia en un sistema mecánico puede conducir a un fallo sistémico. En consecuencia, el análisis de vibraciones debe predecir cuándo puede ocurrir este tipo de resonancia y determinar los pasos preventivos. El amortiguamiento adicional puede reducir la magnitud de la vibración significativamente, al igual que cambiar la rigidez o masa del sistema para alejar la frecuencia natural de la frecuencia de forzamiento. Si el sistema no puede cambiar, puede que la frecuencia de forzamiento cambie (por ejemplo, cambiando la velocidad de la máquina que genera la fuerza).

Descubra nuestra difusión educativa en torno a las micro vibraciones

Figura 4 Vibraciones de resonancia.

Papel de las fuerzas de corte en los fenómenos de vibración

Las mismas fuerzas que cortan metal también actúan sobre la herramienta de corte. Estas fuerzas deforman y doblan la herramienta de corte y pueden provocar vibraciones.

Figura 5 Las fuerzas de corte y la falta de resistencia de la herramienta provocan vibraciones en el corte de metal.

La naturaleza dinámica de las fuerzas de corte puede llevar a la vibración por resonancia. El riesgo de tal situación aumenta con herramientas de corte o piezas de trabajo delgadas, fuerzas de corte demasiado altas, herramientas o materiales a mecanizar que carecen de capacidad de amortiguación, métodos de corte incorrectos o geometría incorrecta de la herramienta.

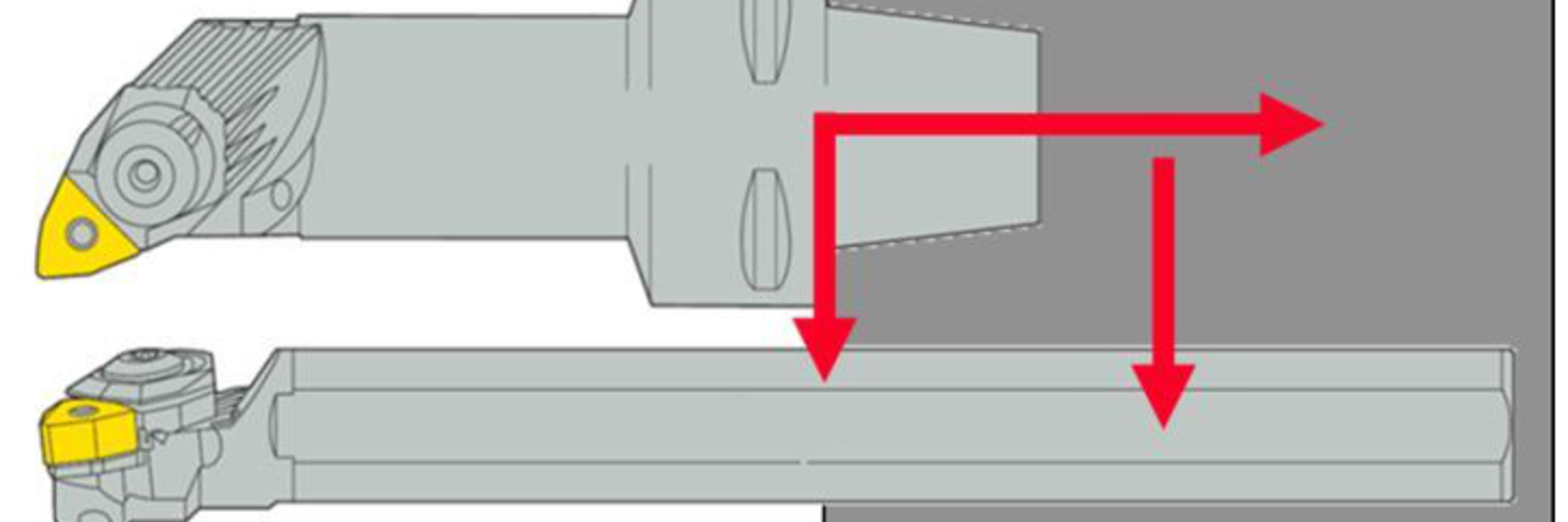

La figura 6 muestra un portaherramientas de acero (100 mm de diámetro y longitud de voladizo de 500 mm).

Figura 6En algunas situaciones, las fuerzas de corte dinámicas pueden producir vibraciones de resonancia

Con una fuerza de corte estática de 500 N, esta herramienta se desviaría 25 µm. Si la fuerza de corte variaba en un patrón sinusoidal a 142 Hz, se produciría una flexión variable, con una amplitud 20 veces mayor que la flexión estática. Esto llevaría a la vibración de resonancia.

La vibración por resonancia puede ocurrir cuando la frecuencia con la que la fuerza de corte impacta en el filo de corte es igual a la autofrecuencia (frecuencia de resonancia) de la herramienta de corte. Los cambios en las condiciones de corte (fresado), la fragmentación intermitente y fuerte de la viruta o incluso una irregularidad en la estructura del material pueden causar esta situación (véase la figura 7).

Los operarios también se refieren a la vibración de resonancia como vibración. En sí mismo, la vibración no es realmente un problema, pero en algunas situaciones, la vibración puede poner en peligro la calidad del proceso mediante un desgaste incontrolable del filo de corte o un acabado superficial de la pieza mecanizada de forma imperfecta. Estos casos requieren la supresión de la vibración, que es más fácil de lograr mediante condiciones de corte modificadas o, en una segunda etapa, mediante la selección de herramientas modificadas.

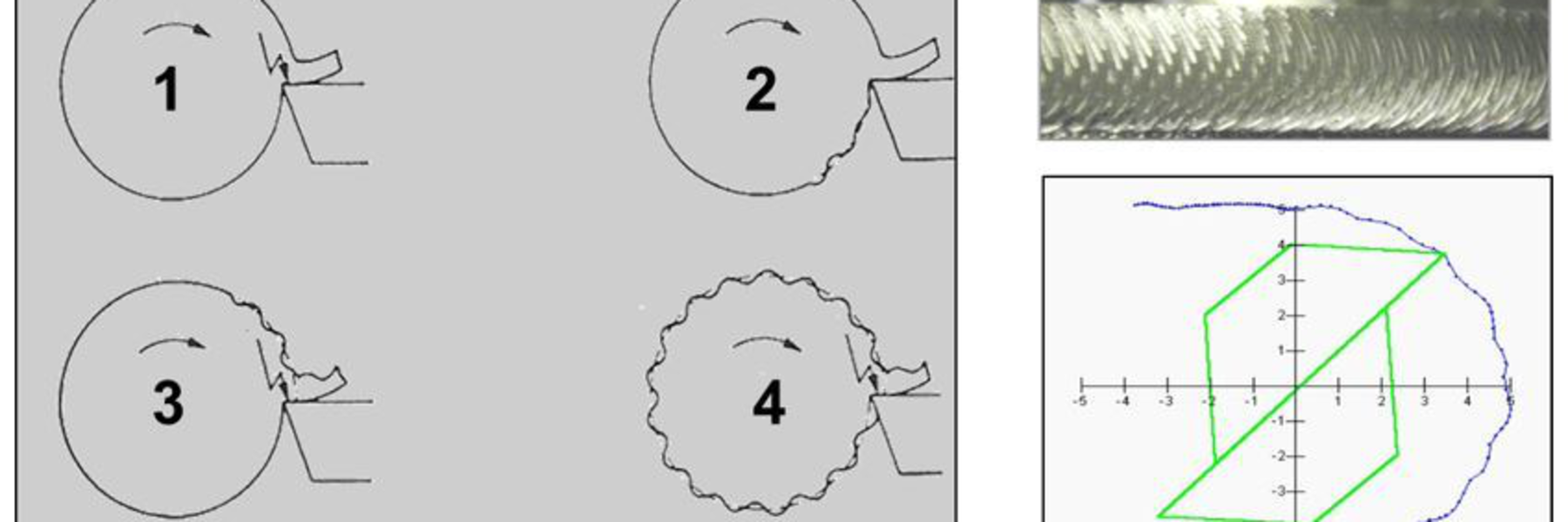

Figura 7Una irregularidad en la estructura del material podría causar vibraciones

En el ejemplo anterior, la fase 1 representa una situación en la que una irregularidad de material crea un componente dinámico en la fuerza de corte. En la fase 2, esta irregularidad en el material a mecanizar provoca variaciones en el espesor de la viruta. Esto conduce a fuerzas de corte dinámicas continuas, y cuando su frecuencia se acerca a la eigenfrecuencia de la herramienta, la vibración de resonancia puede ocurrir.

La estabilidad de la máquina-herramienta juega un papel importante en la vibración

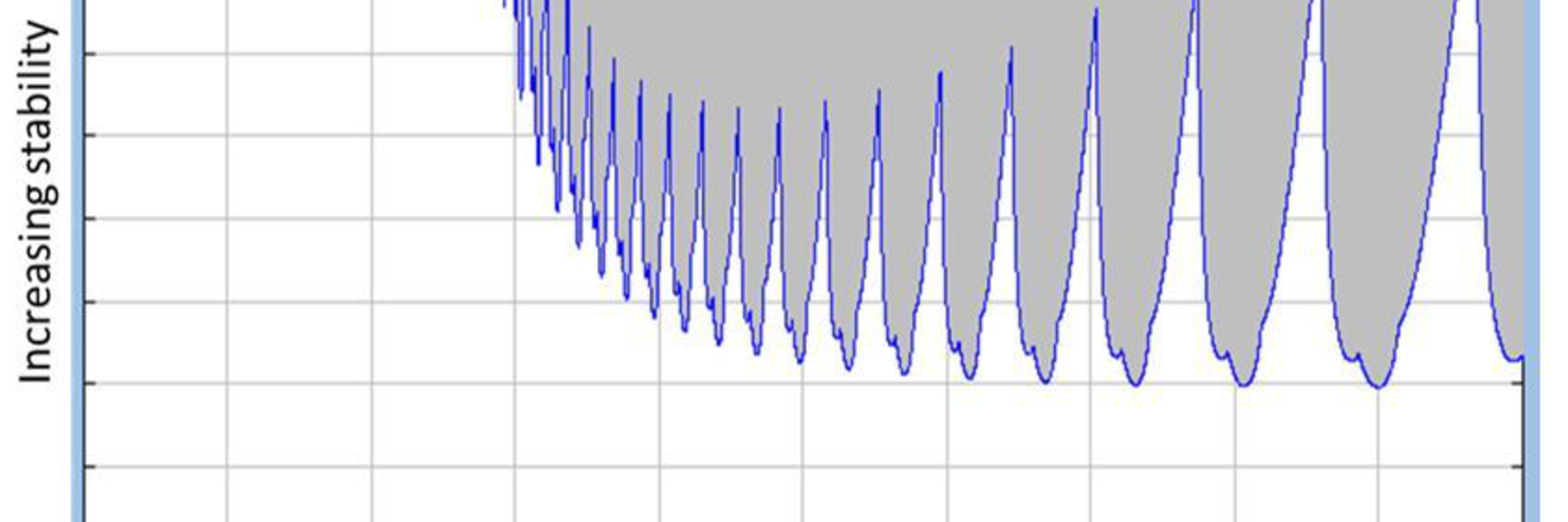

Cualquier análisis de vibraciones y sus riesgos durante el mecanizado debe tener en cuenta la estabilidad de la máquina herramienta. Una máquina herramienta no puede proporcionar una estabilidad ilimitada y, en general, a medida que aumenta la velocidad de rotación del husillo, la estabilidad de la herramienta disminuye (consulte la Figura 8).

Figura 8Lóbulos de estabilidad (Tlusty y Tobias) para una máquina-herramienta.

En general, cuanto más altas sean las rpm (revoluciones por minuto) a las que opera una máquina herramienta, mayor será el riesgo de vibración. Sin embargo, a ciertas velocidades, la estabilidad aumenta. Las rpm seleccionadas para una herramienta de corte específica podrían estar dentro de un rango de baja estabilidad, lo que provocara vibraciones y la necesidad de ralentizar la máquina para eliminarla. Por el contrario, las rpm seleccionadas podrían caer dentro de una región de alta estabilidad, permitiendo que las condiciones de corte permanezcan en un nivel alto. Para evitar vibraciones, especialmente durante el mecanizado a altas rpm, seleccione las velocidades con cuidado.

¿Cómo se determina la flexión de un componente cilíndrico con pinza de un lado?

En mecánica general, el modelo que se muestra a continuación (Figura 9) determina la flexión de un componente cilíndrico con amarre en un solo lado (por ejemplo, un soporte de herramienta de torneado interno, una fresa, una broca, etc.). En términos más sencillos y generales, cuanto mayor sea la flexión o deflexión, mayor será el riesgo de vibración perjudicial, incluida la vibración por resonancia, y la reducción de la flexión o deflexión de la herramienta reduce el riesgo de vibración.

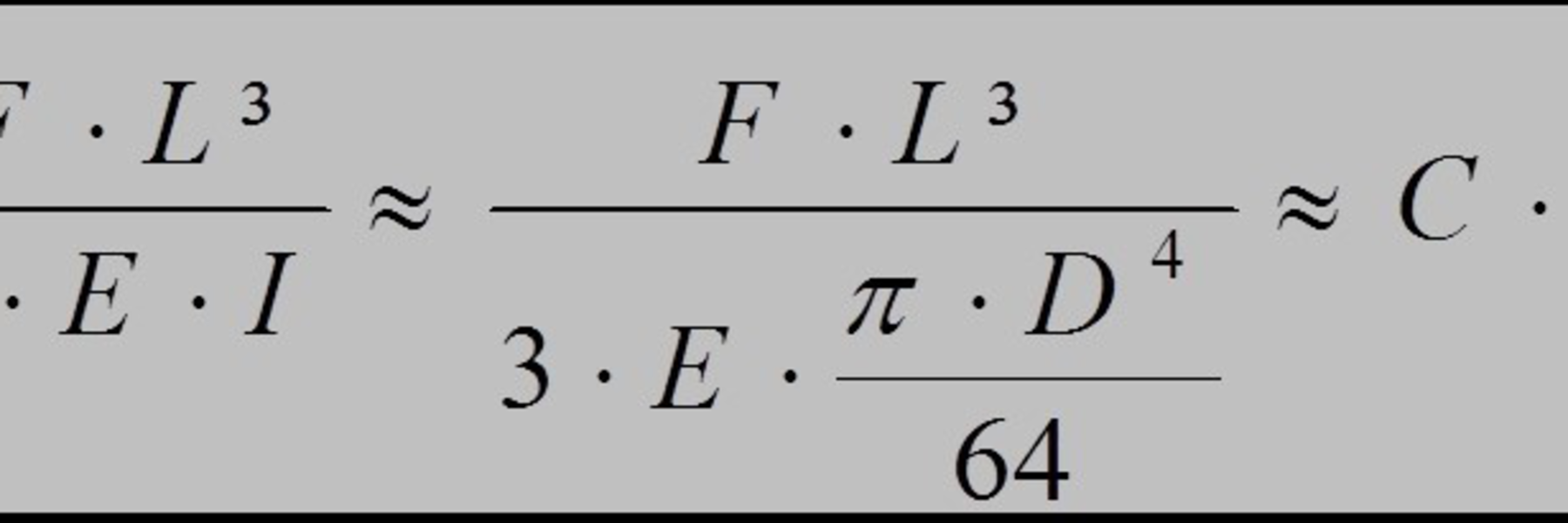

Figura 9 Relación entre flexión, fuerza y las cotas principales de un componente cilíndrico con amarre en un solo lado.

Visto de esta manera, el menor riesgo de vibración requiere una mínima deflexión o flexión de la herramienta.

Se puede producir de varias formas distintas.

- Reduzca las fuerzas de corte o cambie la dirección en la que las fuerzas de corte actúan sobre el conjunto.

- Haga la herramienta más robusta, con una mayor resistencia contra la flexión. La fórmula de la Figura 10 muestra que al doblar la longitud del voladizo aumenta la flexión en un factor de 8, mientras que al doblar el diámetro se reduce la flexión en un factor de 16. Por lo tanto, las herramientas más cortas y más gruesas conllevan menos riesgo de vibración. Por lo tanto, la relación de voladizo (L/D = longitud no soportada, o voladizo, dividido por el diámetro) a menudo proporciona una medida para un análisis rápido del riesgo de vibración. Algunas indicaciones basadas en la relación de voladizo:Normalmente, no se produce vibración si la relación de voladizo es inferior a 3.Estamos en riesgo de vibración si la relación de voladizo es inferior a 6.Es probable que se produzca vibración si la relación de voladizo es inferior a 9.si la relación de voladizo es superior a 9, la vibración es una certeza, y las herramientas convencionales a menudo no pueden resolver el problema.

- Utilice un material de herramienta más rígido. El módulo de elasticidad (E) es un elemento primario. Sustituya el mango de una herramienta de acero por metal duro, por ejemplo, y la flexión se reducirá un 50%. Este enfoque se puede combinar con el uso de herramientas cónicas.

Consideraciones sobre voladizo en Vibración

Cuando utilice la relación de voladizo para ayudar a predecir el riesgo de vibración, hágalo con cuidado. El análisis adicional de la fórmula en la Figura 9 conduce a la fórmula mostrada en la Figura 10, que es muy reveladora cuando está escrita en esta forma y aplicada a dos ejemplos. En primer lugar, una herramienta con una longitud de saliente de 200 y un diámetro de 50 mm tendría una relación de saliente de 4. En segundo lugar, otra herramienta con una longitud de 100 mm y un diámetro de 25 mm también tendría una relación de voladizo de 4. ¿Las dos herramientas mostrarían el mismo riesgo de vibración? Aplique estos valores para las dos herramientas de la fórmula de la figura 10 y descubrirá que la segunda herramienta muestra el doble de flexión y, por tanto, el doble de riesgo de vibración.

Cuando los riesgos de vibración son altos, el diámetro de la herramienta es más importante.

Figura 10Flexión en función de la longitud y el diámetro del saliente.

¿Cómo minimizar Y CONTROLAR la vibración en el mecanizado?

Algunos pasos prácticos pueden minimizar o evitar el riesgo de vibración. Utilice todos estos pasos para cambiar la magnitud o la dirección en la que las fuerzas de corte actúan sobre la herramienta de corte.

- Utilice un ángulo de filo de corte cercano a 90°.

- Utilice un radio de punta más pequeño y/o un borde cortante más afilado.

- Reduzca la profundidad de corte y aumente el avance.

- Cambiar la velocidad de corte.

- Utilice un mejor sistema de sujeción de herramientas (por ejemplo, Seco-Capto y Seco Steadyline).

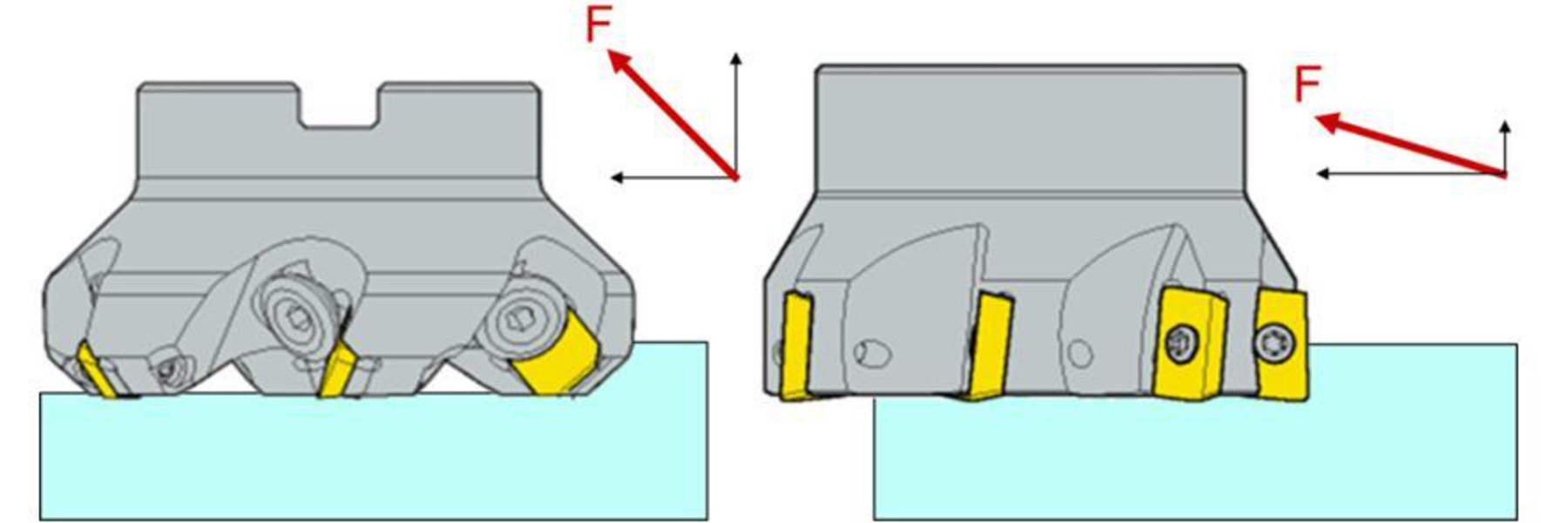

Aplique el primer consejo, utilice un ángulo de filo de corte cercano a 90°, de forma diferente en una aplicación de fresado. Al igual que en el torneado, las fuerzas de corte resultantes actuarán aproximadamente perpendiculares a los bordes de corte (Figura 12). A medida que considere la fresa fijada en el husillo de la fresadora y evalúe el riesgo de flexión (Figura 13), determine el riesgo de vibración basándose en la fuerza de corte multiplicada por la distancia entre la dirección de la fuerza de corte y un punto de referencia en el husillo. Cada husillo de la máquina-herramienta incluye un punto de referencia fijo alrededor del cual el husillo puede girar.

Figura 11 La mejor sujeción de la herramienta de corte reduce el riesgo de vibraciones.

Cuando se compara una fresa de escuadrado (ángulo del filo de corte de 90°) con una fresa de avance alto (ángulo del filo de corte de sólo unos pocos grados), la distancia entre la dirección de la fuerza de corte y el punto de referencia es menor, de ahí el riesgo de vibración (con las mismas fuerzas de corte) es menos.

Figura 12 El tamaño y la dirección de la fuerza de corte de una fresa (aproximadamente perpendicular al filo de corte).

La figura 13(F x l) determina el riesgo de vibración en el fresado.

SUS LISTAS DE COMPROBACIÓN PARA REDUCIR LAS VIBRACIONES SEGÚN SU APLICACIÓN

¿CÓMO REDUCIR LAS VIBRACIONES EN EL FRESADO?

Para solucionar los problemas de vibración en el fresado, seleccione las herramientas y condiciones de corte adecuadas para cambiar el tamaño y la dirección de las fuerzas de corte.

- Elija fresas con paso grueso y fíjelas con el menor saliente posible.

- Seleccione las aristas de corte con geometrías positivas.

- Seleccione una fresa con un diámetro menor, especialmente con el núcleo/cavidad Steadyline.

- Seleccione un radio de filo de corte pequeño.

- Seleccione calidades de metal duro con un recubrimiento más delgado.

- Utilice alimentos grandes por diente. Reduzca la velocidad de rotación y mantenga la alimentación de la mesa para obtener una mayor alimentación por diente. No reduzca la alimentación por diente cuando se produzca vibración.

- Reducir las profundidades de corte axial y radial.

- Utilizar sistemas de sujeción de fresas estables. Con los sistemas modulares de sujeción de herramientas, utilice el mayor tamaño de conexión posible. Utilice la sujeción de la herramienta cónica.

- Colocar la fresa en el centro de la pieza. Aplicar técnicas de fresado ascendente.

Comience con avances y velocidades de corte normales. Si surge vibración, realice los cambios gradualmente de la siguiente manera:

- Aumente el avance/rev

- Aumentar la velocidad de corte.

- Reducir la velocidad de corte.

- Reduzca la alimentación hasta que desaparezca la vibración o al menos se minimice.

¿CÓMO REDUCIR LAS VIBRACIONES AL GIRAR?

Los siguientes pasos afectan a los resultados de los giros. Úselos como lista de comprobación para la solución de problemas de vibraciones.

- Seleccione el sistema de herramientas básico y las dimensiones para obtener la máxima estabilidad y rigidez. Sujete las herramientas con el voladizo más corto posible. Esto produce una mayor frecuencia natural de la herramienta y reduce la deflexión, lo que facilita evitar la vibración o la humedad si se produce.

- Seleccione con cuidado el tipo y el tamaño de la plaquita y el radio de la punta. Elija el radio de punta más pequeño posible y, si es posible, reduzca la profundidad de corte para reducir la fuerza de corte pasiva. Limitar la profundidad de corte para minimizar la flexión de la herramienta y garantizar unas tolerancias de mecanizado correctas para la pieza. Cuando sea probable que se produzcan vibraciones, elija una plaquita con un ángulo superior pequeño (60° o 55°) para combinar corte ligero con una buena resistencia en el filo.

- Seleccione una plaquita con arista viva y geometría de filo de corte para un corte sencillo y una mínima flexión de la herramienta. Tenga en cuenta que los filos de corte más afilados son más débiles y requieren una rotura de viruta adecuada.

- Seleccione una plaquita con una calidad más tenaz y geometrías más afiladas, aunque esto produce filos de corte con menos resistencia que podrían romperse o romperse prematuramente. Para aumentar la fiabilidad y la vida útil de la herramienta, compensar la geometría más débil con material de corte más resistente.

- Seleccione cuidadosamente las condiciones de corte para minimizar las profundidades de corte. Con un riesgo serio de vibraciones, utilice un avance que sea al menos más del 25% del radio de equina. Evalúe la velocidad de corte para evitar trabajar en una zona de rpm con menos estabilidad de la máquina.

¿CÓMO REDUCIR LAS VIBRACIONES EN EL MANDINADO?

Los siguientes pasos afectan a los resultados de mandrinado. Úselos como lista de comprobación para la solución de problemas de vibraciones.

- Compruebe la relación de voladizo y modifique la herramienta si es necesario. ¿Puede utilizar un diámetro de herramienta mayor? ¿Un tipo de herramienta cónica? ¿Un tipo de útil modular de diámetro diferente?

- Utilice el soporte con mayor amarre posible (Seco-Capto).

- Coloque el filo de corte a la altura central.

- Seleccione las aristas de corte con geometrías positivas y un radio pequeño. Seleccione calidades de metal duro con un recubrimiento más delgado.

- Seleccione con cuidado el tipo y el tamaño de la plaquita y el radio de la punta. Elija el radio de punta más pequeño posible y, si es posible, reduzca la profundidad de corte para reducir la fuerza de corte pasiva. Limitar la profundidad de corte para minimizar la flexión de la herramienta y garantizar unas tolerancias de mecanizado correctas para la pieza. Cuando sea probable que se produzcan vibraciones, elija una plaquita con un ángulo superior pequeño (60° o 55°) para combinar corte ligero con una buena resistencia en el filo.

- Seleccione una plaquita con arista viva y geometría de filo de corte para un corte sencillo y una mínima flexión de la herramienta. Tenga en cuenta que los filos de corte más afilados son más débiles y requieren una rotura de viruta adecuada.

- Seleccione una plaquita con una calidad más tenaz y geometrías más afiladas, aunque esto produce filos de corte con menos resistencia que podrían romperse o romperse prematuramente. Para aumentar la fiabilidad y la vida útil de la herramienta, compensar la geometría más débil con material de corte más resistente.

- Seleccione cuidadosamente las condiciones de corte para minimizar las profundidades de corte. Con un riesgo serio de vibraciones, utilice un avance que sea al menos más del 25% del radio de equina. Evalúe la velocidad de corte para evitar trabajar en una zona de rpm con menos estabilidad de la máquina.

¿Desea obtener más información? Estamos encantados de ayudarle a optimizar sus condiciones de mecanizado y sus resultados.

CONTACTE CON NOSOTROS