f5-axlig grovfräsning förlänger verktygslivslängden och gör produktionen snabbare

I årtionden har Seco uppmuntrat kunderna att optimera spåntjocklek, matning och skärhastighet samt minska värmeutvecklingen under bearbetningen. Förfinad teknik som stöder bearbetningsapplikationer har gjort det lättare för företag att följa metoden.

När CAD/CAM-programmering fortfarande bestod av manuell inmatning av koder, begränsades den komplexa bearbetningsstrategin avsevärt. CAD/CAM-systemen kunde inte producera hörn eller automatisera komplexa rörelser, och programmerarna hade inte tid att skriva in tusentals koder för att producera små radiella skärdjup vid dynamisk fräsning. Nu har CAD/CAM-företagen fångat upp budskapet som Seco har kommunicerat i många år: Programmeringen måste ta hänsyn till alla aspekter av verktyget och arbetsstycket för att ta fram en strategi som optimerar båda.

Dagens CAD/CAM-system kan implementera alla dessa strategier, uppnå de funktioner som Seco alltid bygger in i sina verktyg och göra det enkelt att automatisera ett optimerat tillvägagångssätt för varje detalj. En av de viktigaste CAD/CAM-utvecklingar ger möjlighet att kontrollera bordsrörelser så att exakta ytor kan produceras. Denna fleraxliga metod av dynamisk fräsning – även kallad optimerad grovbearbetning eller adaptiv fräsning – hjälper företag att använda Secos verktyg mer effektivt.

Med denna metod kan verktygslivslängden ökas och bearbetningen blir mer förutsägbar. Strategin ger bättre kontroll på skärhastighet, matning och djup samt spåntjocklek. Även bearbetnings- och programmeringstiden minskar samt att verktygen ger ett jämnt skärförlopp.

5-axlig dynamisk fräsning reducerar värmeutvecklingen som uppstår när verktyget är i fullt ingrepp, men CAD/CAM programmen använder inte de rätta verktygsbanorna som överensstämmer med frässtrategin. Med nya adaptiva frässtrategier kan fördelar erhållas i sambandet mellan fräsingrepp och diameter samt skärhastighet och matning.

När till exempel 2% av fräsen är i ingrepp kan skärhastigheten öka med upp till 80% och när ae-värdet är 2% av fräsdiametern kan matningshastigheten öka med 50%. Med ny utveckling och teknik inom CAD/CAM program kan dessa samband användas på bästa möjliga sätt.

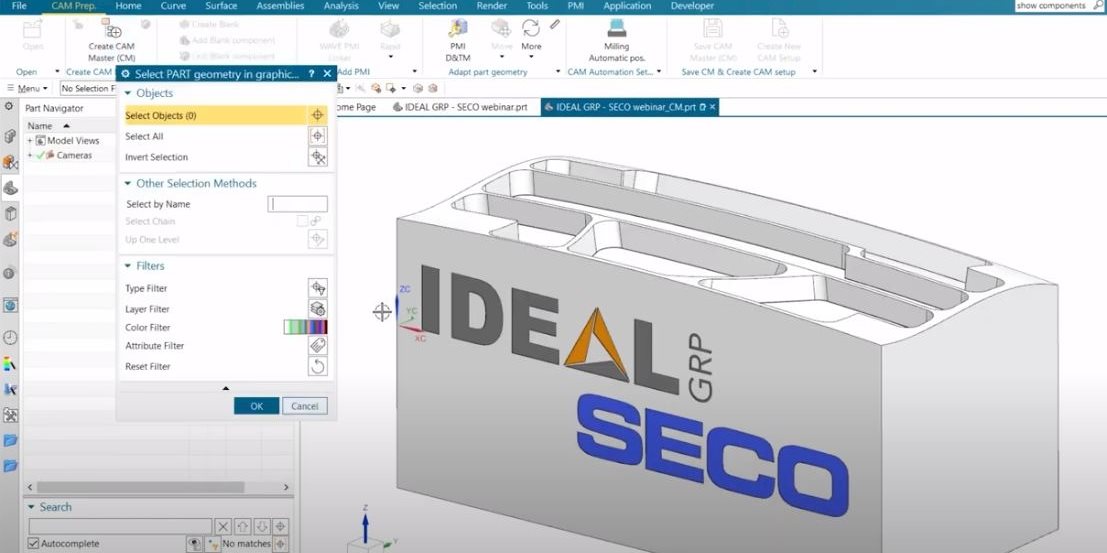

För att visa 5-axlig grovfräsning i NX CAM med verktyg avsedda för aluminium, har Seco i samarbete med IDEL GRP bearbetat en tunnväggig detalj. Liknande detaljer som ofta tillverkas för flyg- eller allmän bearbetning, blir denna typ av bearbetning inte möjlig med gjutning eller smide på grund av hög kostnad. Den automatiserade lösningen från IDEAL GRP kan minska bearbetningstiden med upp till 60% tack vare stora skärdjup och små radiella skärdjup, för att upprätthålla konstant spåntjocklek och materialavverkningshastighet med mindre vibrationer och värmeutveckling.

Operationen hittar automatiskt den största öppna området inom regionen och applicerar ett spiralformat skärmönster för att minimera verktygsbanans längd. Bågformade rörelser som sträcker sig över hela regionens bredd och lyfter hela tiden verktyget lite från botten innan den förflyttar sig till nästa skär. Metoden fungerar även vid en friformsyta. Operationen håller konstant ingreppsvinkel för att ge ett så gynnsamt skärförhållande som möjligt, vilket gör att skärdata kan optimeras och materialavverkningshastigheten ökas. Även om det är en grovfräsningsapplikation så ger den bättre verktygslivsläng - och så nära den färdiga formen som möjligt med färre operationer och uppsättningar.

Aluminium har en mycket hög värmeledningsförmåga, så mycket av värmen som genereras från bearbetningen – upp till 95 % – går genom spånen. Det begränsar behovet av kylvätska i denna typ av grovbearbetning och ger därmed miljöfördelar.

Fördelen med kylvätska är att den håller detaljens temperatur jämn, rensar bort spån och håller maskinen ren. Kylvätska orsakar dock små temperaturvariationer under hela bearbetningen, och det genererar små sprickor som förkortar verktygslivslängden. I denna applikationen används en hårdare aluminium som inte behöver kylvätska, för att undvika kletande spån som kan bildas med mycket mjuka aluminiumlegeringar.

I detta samarbete med IDEAL GRP använde vi fyra verktyg, varav tre som kördes utan kylvätska. Vi började denna bearbetningsprocess med en Seco -97 hörnfräs, konstruerad för planing-, sido- och kopierfräsning. Den inledande grovbearbetningen har mycket brant rampningvinkel, den högsta har 15 grader, ae-mått är ca 10%.

Nästa fräs är en 2-skärig JH40, 8 mm pinnfräs för att bearbeta fickor. Med två spiraler producerar denna pinnfräs tjockare spån. ae-förhållandet är ca 10% vilket gör att spånen inte fastnar på fräsen. Samma verktyg utförde också spiralinterpolering för att göra stora fickor och finbearbeta väggarna.

Våra två sista bearbetningar började med en 16 mm JS534 fullradiefräs som gjorde en avslutande finbearbetning. Sista verktyget, en 0,8 mm JS509 för att gravera IDEAL GRP och Secos logo på detaljen, nu används kylvätska för att undvika fastkletning på fräsen.

Under hela demonstrationen hade Seco en utmärkt matchning mellan verktyg och material, med solida pinnfräsar som är speciellt lämpliga för bearbetning i aluminium. Företag kan tillämpa Secos teknik för att anpassa, inte bara detaljerna utan även verktygen som används. Seco ger kunderna flexibiliteten att använda fräsar med hög matning i effektstarka maskiner eller andra alternativ i effektsvagare maskiner. Således finns olika alternativ för att bearbeta samma applikation. Med ett brett produktprogram av skärande verktyg och tjänster, erbjuder Seco beprövade och framgångsrika lösningar för alla behov.