多軸粗加工による工具寿命の延長と生産性の向上

Secoは数十年にわたり、加工工程における切りくずの厚み、送り速度、放熱を最適化するようお客様に奨励してきました。加工アプリケーションをサポートする技術の高度化により、加工工場はこれらのアプローチを一貫して追求することが容易になりました。

CAD/CAMのプログラミングがまだ一行ずつ手作業で行われていた頃、この複雑なプロセスによって加工方法がかなり制限されていました。CAD/CAMシステムではコーナーを作ったり、複雑な動きを自動化することはできませんでしたし、ダイナミックミリングに必要な小さなステップオーバーを作り出すために何千行ものコードを書いている暇はプログラマーにはなかったのです。今、CAD/CAMの世界は、Secoが長年伝えてきたメッセージに追いついてきました。プログラミングは、工具とワークのあらゆる側面を考慮し、両者を最適化するアプローチをとらなければなりません。

今日のCAD/CAMシステムは、これらの戦略を全面的に実行することができ、セコが常に工具に組み込んでいる機能を実現し、すべてのワークに対して最適なアプローチを自動化することが容易にできます。これらのCAD/CAMの開発の中で最も重要なものの1つは、ショップがテーブルの動きを制御して、正確な丸みを帯びた切削角度を作成できるようにする機能です。この多軸版のダイナミックミリング(最適化粗加工または適応制御ミリングとも呼ばれる)は、Secoの工具をより効率的に使用するのに役立ちます。

このアプローチにより、工具寿命を延ばすだけでなく、工具寿命を事前に予測することができるようになります。この戦略では、切削速度、送り、切り込み、切り屑の厚みをより適切に制御することができます。また、加工プロセス全体を通して均一に工具を使用することで、加工時間やプログラミング時間を短縮することができます。

5軸アダプティブミリングは、工具がワーク材に完全に噛み込んでいるにもかかわらず、CAD/CAMプログラムがミリング戦略に合った適切な種類の工具パスを使用しない場合に生じる熱の蓄積を軽減するのに役立ちます。新しい適応制御フライス加工では、工具のかみ合いと直径、切削速度と送りの間の関係を利用することができます。

例えば、カッターの2%がワークと噛み合うと、切削速度は最大80%向上し、Ae率がカッター直径の2%に達すると、送り速度も50%向上します。CAD/CAMソフトウェアの新しい開発により、Secoが常に理解していたものの、技術的に実現できなかった方法で、ショップはこれらの関係を活用することができます。

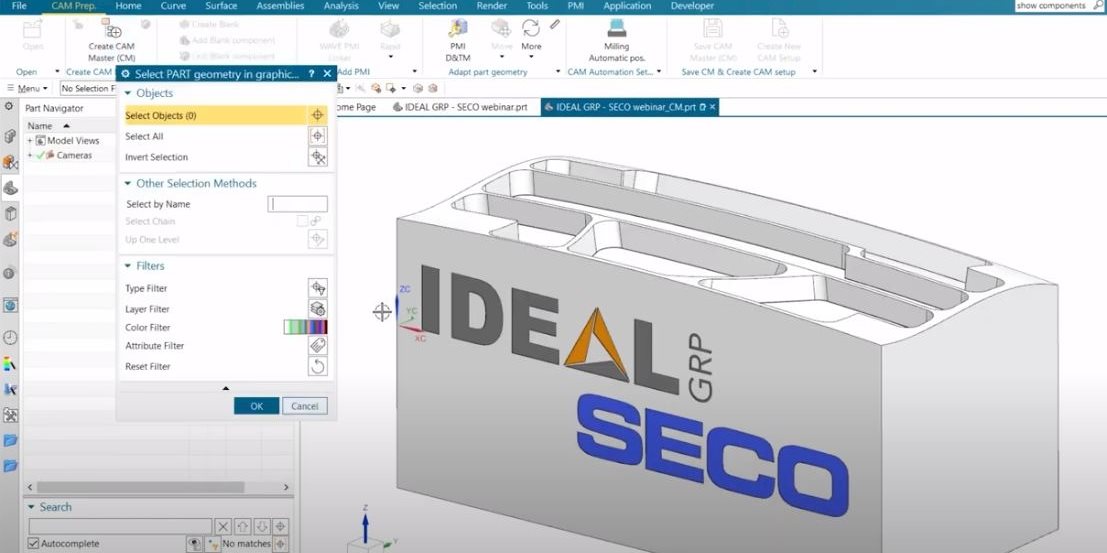

アルミニウム用に最適化された工具を使用したNX CAMでの同時5軸粗加工を紹介するために、セコは最近、パートナーのIDEAL GRPによる薄肉デモパーツの製作を支援しました。この種の部品は、航空宇宙や一般的なエンジニアリングで使用される部品と同様に、通常、工場では鋳造や鍛造ではコスト的に作れない小ロット生産品になります。IDEAL GRPのメニュー駆動型、ポイント&クリック式の自動化ソリューションにより、加工時間を最大60%短縮できます。大きな切り込みと小さな半径方向のステップオーバーにより、振動と熱を最小限に抑えながら一定のチップ厚と材料除去率を維持することができます。

切削領域内の最大のオープン領域を自動的に検出し、複数の切削パターンの中から1つを使用して短い加工長を生成します。円弧状の切削動作は、切削領域の全幅を拡張し、切削間のリフトを小さくします。また、自由曲面でもスムーズに加工できます。工具のかみ合わせを一定にすることで、最適な切削条件を維持し、材料除去率を向上させる。これは荒削りですが、工具の寿命を延ばし、より少ない操作とセットアップで、より完成形に近い結果を得ることができます。

アルミニウムは非常に高い熱伝導性を持っているため、加工工程で発生する熱の多く(最大95%)は切りくずを通して放散されます。このため、この種の粗加工アプリケーションではクーラントの必要性が低く、結果的に環境面でもメリットがあります。

クーラントは、ワークの温度を一定に保ち、切り屑を排出し、機械自体を清浄に保つという優れた効果があるため、ショップはクーラントの使用に傾倒しています。しかし、クーラントは加工中に何百回となく小さな温度変化を起こし、これが小さなクラックを発生させ、工具の寿命を縮めるきっかけとなっています。このデモでは、非常に柔らかいアルミニウム合金で発生する工具の目詰まりを避けるために、クーラントを必要としない硬いアルミニウムを使用しました。

NX インターフェイス

今回のIDEAL GRPとのコラボレーションでは、4本の工具を使用し、そのうち3本はクーラントなしで稼働させました。この加工は、フェース、サイド、倣い加工用に設計されたSeco 97シリーズエンドミルから開始しました。この最初の荒加工では、最大15°の非常に急な傾斜角と、半径方向の10%~20%のステップオーバーを使用しました。

次に、8mmの高性能エンドミルJH40を使用してポケット加工を行った。このエンドミルは2枚刃で、より厚い切りくずが出る。この加工では、工具のメタルピックアップを避けるため、半径方向のステップオーバーを10%〜20%に設定した。同じ工具でスパイラル加工も行い、大きなポケット部分を荒削りし、ポケットの壁のプロファイルを仕上げました。

最後の2つの工程は、部品の上面を仕上げる16mmのJS534ボールノーズエンドミルで始まりました。最後に、0.8mmの先端を持つJS509面取りミルで、IDEAL GRPとSecoのロゴを、工具の目詰まりを防ぐためにクーラントを使用して部品に刻み込みました。

今回のデモでは、アルミニウム用に特別に作られたソリッド工具と刃先交換式工具により、工具と素材の完璧なマッチングを紹介しました。セコの技術は、製造する部品だけでなく、使用する工作機械にも適合させることができます。Secoは、ハイフィードカッターを高速の機械で使用したり、他のオプションを大型で低速の機械で使用したりする柔軟性をお客様に提供します。このように、工場では同じ作業を複数の方法で行うことができます。Secoは幅広い切削工具のポートフォリオを持ち、あらゆるニーズに対応した実績のある製品を提供しています。