LA SGROSSATURA MULTIASSI PROLUNGA LA DURATA DELL'UTENSILE E GARANTISCE UNA PRODUZIONE DI SUCCESSO

Per decenni, Seco ha incoraggiato i clienti a ottimizzare lo spessore dei trucioli, l'avanzamento e la velocità e la dissipazione del calore durante il processo di lavorazione. La crescente sofisticatezza delle tecnologie che supportano le applicazioni di lavorazione ha contribuito a rendere più facile per le officine di lavorazioni meccaniche perseguire questi approcci in modo coerente.

Quando la programmazione CAD/CAM implicava ancora la creazione manuale di ogni riga di codice, il processo complesso limitava notevolmente le strategie di lavorazione. I sistemi CAD/CAM non erano in grado di produrre angoli o automatizzare movimenti complessi e nessun programmatore ha avuto il tempo di scrivere migliaia di righe di codice per produrre i piccoli stepovers coinvolti nella fresatura dinamica. Ora, l'universo CAD/CAM ha colto il messaggio che Seco sta comunicando da molti anni: La programmazione deve considerare tutti gli aspetti dell'utensile e del pezzo per creare un approccio che ottimizzi entrambi gli elementi.

Gli attuali sistemi CAD/CAM sono in grado di implementare tutte queste strategie, ottenendo le capacità che Seco sempre integra nei suoi utensili, rendendo più semplice automatizzare un approccio ottimizzato a ogni pezzo. Uno dei più importanti sviluppi CAD/CAM offre alle officine meccaniche la possibilità di controllare il movimento del piano per produrre superfici arrotondate precise. Questa versione multiasse della fresatura dinamica, nota anche come sgrossatura ottimizzata o fresatura adattiva, consente alle officine meccaniche di utilizzare gli utensili Seco in modo più efficiente.

Con questo approccio, non solo le officine meccaniche possono estendere la durata degli utensili, ma possono anche prevederli. La strategia offre un migliore controllo delle velocità di taglio, degli avanzamenti e della profondità, nonché dello spessore del truciolo. Consente inoltre alle officine meccaniche di ridurre i tempi di lavorazione e programmazione mentre utilizzano gli utensili in modo uniforme durante l'intero processo di lavorazione.

La fresatura adattiva a cinque assi contribuisce a ridurre l'accumulo di calore che si ottiene quando un utensile si innesta completamente con il materiale del pezzo, ma il programma CAD/CAM non utilizza i tipi di percorsi utensile adatti per adattarsi alla strategia di fresatura. Con le nuove strategie di fresatura adattative, i negozi possono sfruttare il collegamento tra l'impegno della fresa e il diametro da un lato e le velocità di taglio e le alimentazioni dall'altro.

Ad esempio, quando il 2% della fresa si innesta con il pezzo, la velocità di taglio può aumentare fino al 80% e quando le velocità AE raggiungono il 2% del diametro della fresa, le velocità di avanzamento possono salire del 50%. Con i nuovi sviluppi nel software CAD/CAM, i negozi possono sfruttare queste relazioni in modi che Seco ha sempre capito, ma la tecnologia non è riuscita a realizzare.

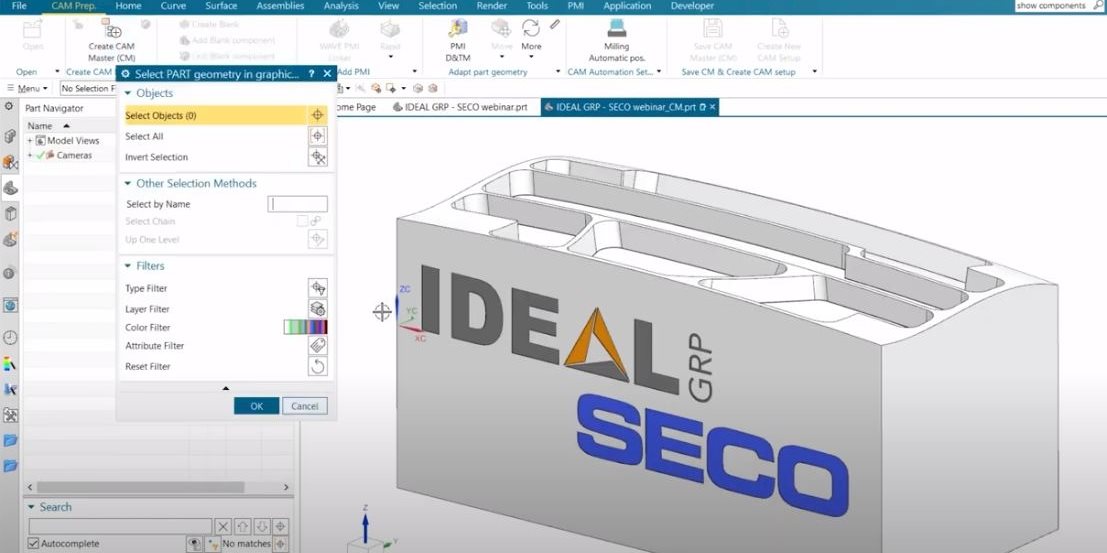

Per presentare la sgrossatura simultanea a 5 assi in NX CAM con strumenti ottimizzati per l'uso in alluminio, Seco ha recentemente supportato il partner IDEAL GRP nella produzione di una parte dimostrativa a parete sottile. Simile ai componenti spesso prodotti per l'uso nell'industria aerospaziale o nel general engineering, questo tipo di parte diventa in genere un lavoro le officine non possono creare in modo economico attraverso la fusione o la forgiatura. La soluzione automatizzata point-and-click DI IDEAL GRP, consente di ridurre i tempi di lavorazione fino al 60%, utilizzando grandi profondità di taglio e piccoli ingranaggi radiali per mantenere costante lo spessore del truciolo e la velocità di rimozione del materiale con vibrazioni e calore ridotte al minimo.

L'operazione trova automaticamente l'area aperta più grande all'interno dell'area di taglio e utilizza uno dei diversi modelli di taglio per produrre percorsi utensile brevi. I movimenti di taglio a forma di arco si estendono per l'intera larghezza dell'area di taglio con un piccolo sollevamento tra i tagli. Il processo funziona anche in modo uniforme su una superficie a forma libera. L'innesto costante dell'utensile mantiene le condizioni di taglio ottimali e aumenta la velocità di rimozione del materiale. Anche se si tratta di una strategia di sgrossatura, produce una maggiore durata dell'utensile e produce risultati che si avvicinano alle forme finite, con meno operazioni e configurazioni.

L'alluminio fornisce un livello estremamente elevato di conduttività termica, così gran parte del calore generato dai processi di lavorazione – fino al 95% – si dissipa attraverso i trucioli. Ciò limita la necessità di refrigerante in questo tipo di applicazioni di sgrossatura e offre quindi anche antaggi ambientali.

Le officine meccaniche utilizzano l'uso del refrigerante perché svolge un ottimo lavoro di mantenimento di una temperatura uniforme del pezzo, eliminazione dei trucioli e mantenimento della macchina pulita. Tuttavia, il liquido di raffreddamento causa anche centinaia di piccole fluttuazioni di temperatura durante ogni minuto di lavorazione, e questo innesca lo sviluppo di piccole incrinature che riducono la durata dell'utensile. Questa dimostrazione utilizzava un alluminio più duro che non aveva bisogno di liquido di raffreddamento per evitare la formazione di trucioli di ostruzione dell'utensile che si possono formare con leghe di alluminio molto morbide.

In questa collaborazione con IDEAL GRP, abbiamo utilizzato quattro utensili, tre dei quali sono stati utilizzati senza refrigerante. Abbiamo iniziato questo processo di lavorazione con una fresa integrale Seco serie 97, progettata per la fresatura planare, laterale e copiatrice. Questo passaggio iniziale di sgrossatura utilizzava angoli di rampa molto ripidi che correvano fino a 15°, combinati con uno stepover radiale del 10%-20%.

Successivamente, abbiamo utilizzato una fresa intregrale in metallo duro ad alte prestazioni JH40 da 8 mm per creare tasche. Con due scanalature, questa fresa finale produce trucioli più spessi. In questa applicazione, abbiamo utilizzato un utensile a passo radiale del 10%-20% per evitare la raccolta di metallo sull'utensile. Lo stesso utensile ha anche eseguito il taglio a spirale per sgrossare le grandi aree delle tasche e rifinire i profili delle pareti.

Gli ultimi due processi sono iniziati con una fresa a candela con testa sferica, JS534 da 16 mm, che ha finito le superfici superiori del pezzo. Infine, una fresa per smussi, la JS509 con punta da 0.8 mm, ha inciso i logo IDEAL GRP e Seco nella parte, utilizzando il refrigerante per evitare di ostruire l'utensile.

Nel corso di questa dimostrazione, Seco ha presentato un abbinamento perfetto tra utensili e materiali, utilizzando utensili integrali e a fissaggio meccanico appositamente realizzati per la lavorazione dell'alluminio. Le officine meccaniche possono adattare le tecnologie Seco non solo alle parti create, ma anche alle macchine utensili utilizzate. SECO offre ai clienti la flessibilità di utilizzare una fresa ad alto avanzamento su una macchina veloce oppure su macchine più lenti e più grosse. In questo modo, le officine meccaniche possono utilizzare metodi diversi per svolgere la stessa attività. Con un'ampia gamma di utensili da taglio, Seco offre soluzioni comprovate e di successo per ogni esigenza.