ESTRATÉGIAS AVANÇADAS DE DESBASTE - MAIS RÁPIDAS POR MEIO DE PERCURSOS DE FERRAMENTAS OTIMIZADOS

A otimização do Toolpath, através do uso de sistemas CAM, tem sido comum há décadas. Nos últimos 10 anos, as fábricas começaram a associar essa capacidade com estratégias de usinagem relativamente novas e ferramentas de fresamento especialmente projetadas para otimizar operações de usinagem em desbaste. Fresamento dinâmico ou desbaste avançado são as descrições típicas deste tipo de estratégia de usinagem com economia de custos. Essas estratégias de usinagem baseadas em CAM, ou fresagemento dinâmico, são as que se concentram no arco de contato de uma ferramenta de corte e em sua carga média de cavaco. Ao adaptar o arco de contato da ferramenta através de seu caminho de ferramentas gerado pelo CAM, as velocidades em desbaste são aumentadas, controlando efetivamente a temperatura do processo, aplicando avanços mais altos por dente e aumentando as profundidades de corte para reduzir significativamente os tempos de ciclo de usinagem da peça geral — tudo sem colocar qualquer pressão adicional nos eixos da máquina ferramenta.A otimização do Toolpath, através do uso de sistemas CAM, tem sido comum há décadas. Nos últimos 10 anos, as fábricas começaram a associar essa capacidade com estratégias de usinagem relativamente novas e ferramentas de fresamento especialmente projetadas para otimizar operações de usinagem em desbaste. Fresamento dinâmico ou desbaste avançado são as descrições típicas deste tipo de estratégia de usinagem com economia de custos.

Essas estratégias de usinagem baseadas em CAM, ou fresagemento dinâmico, são as que se concentram no arco de contato de uma ferramenta de corte e em sua carga média de cavaco. Ao adaptar o arco de contato da ferramenta através de seu caminho de ferramentas gerado pelo CAM, as velocidades em desbaste são aumentadas, controlando efetivamente a temperatura do processo, aplicando avanços mais altos por dente e aumentando as profundidades de corte para reduzir significativamente os tempos de ciclo de usinagem da peça geral — tudo sem colocar qualquer pressão adicional nos eixos da máquina ferramenta.

LEIA E BAIXE NOSSO E-BOOK DE FRESAGEM DINÂMICA GRATUITAMENTE

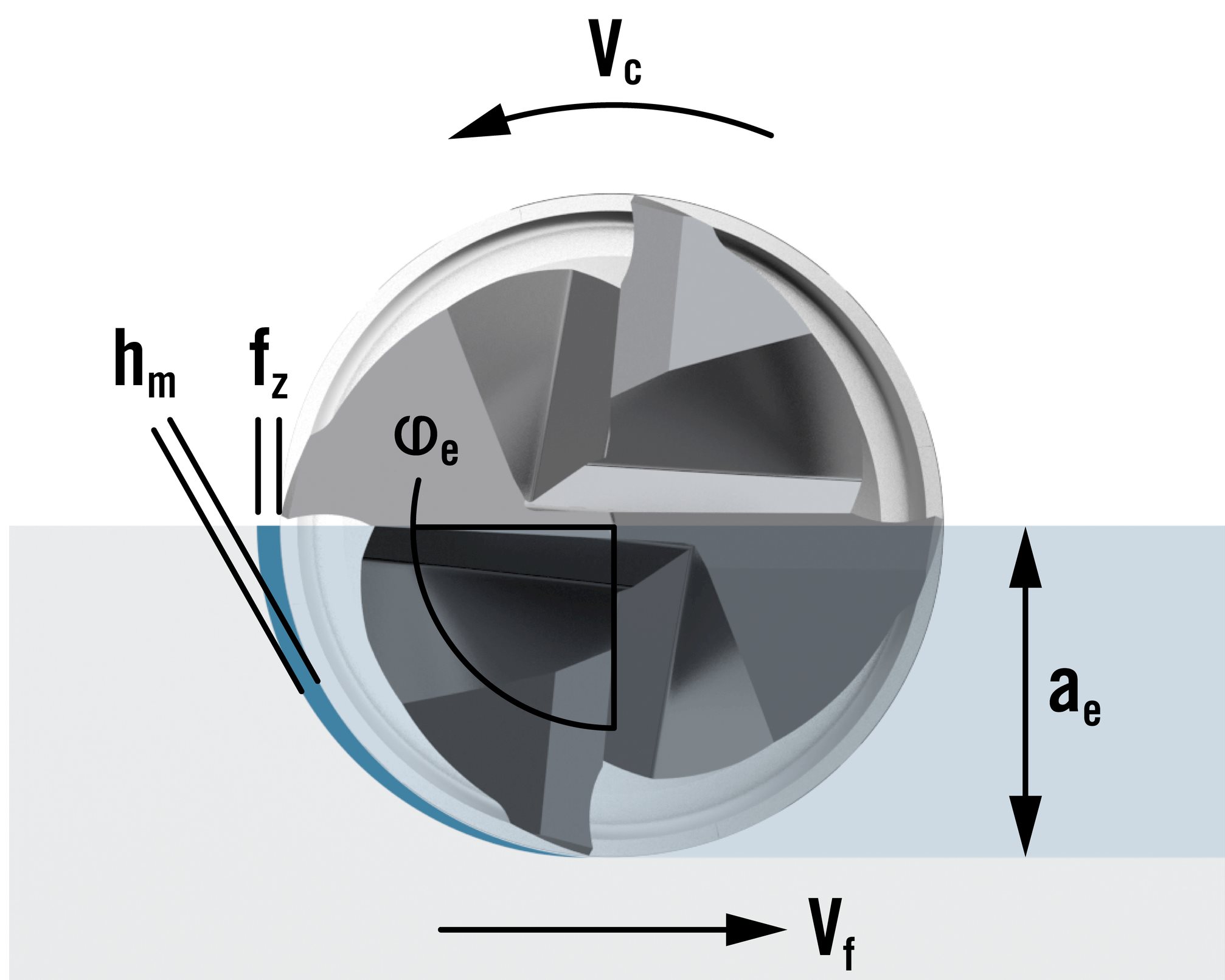

O arco de contato de uma ferramenta de corte é uma variável independente que influencia a carga térmica na ferramenta e é a chave para operações de desbaste otimizadas.

O arco máximo de contato em qualquer ferramenta é de 180 graus (seu diâmetro). Assim, em um arco completo de contato, a profundidade de corte radial (ou largura de corte) é a mesma do diâmetro do cortador e representada por ae (profundidade radial de corte) = Dc (diâmetro do cortador).

Na adaptação do arco de contato, as fábricas podem reduzir a quantidade de calor gerada durante as operações de desbaste. À medida que a profundidade radial do corte diminui, o mesmo acontece com o arco de contato de um cortador. Uma quantidade menor de contato resulta em menos tempo de corte e, portanto, menos calor entre as arestas de corte da ferramenta e a peça de trabalho que está usinando. O que ocorre ao mesmo tempo é que as arestas de corte da ferramenta têm mais tempo para esfriar a partir do momento em que saem do corte, giram ao redor e reiniciam o corte. Essas temperaturas de usinagem mais baixas, por sua vez, permitem maiores velocidades de corte e tempos de ciclo mais curtos.

A espessura média do cavaco (hm) de uma ferramenta de corte é baseada na carga física e mantida através de uma combinação de avanço por dente e arco de contato. Como a espessura do cavaco muda constantemente durante o corte, a indústria usa o termo espessura média do cavaco(hm).

Um arco completo de contato de 180 graus gerará os cavacos mais grossos no centro da largura da ferramenta. Assim, um arco menor de contato – menos de 90 graus (ⱷ e, ângulo de engajamento) – reduz a espessura do cavaco e permite o aumento do avanço por dente (fz) como compensação.

Por exemplo, considere uma ranhura de fresa de 10 mm de diâmetro (arco completo de contato), a 50% de seu arco completo de contato (5 mm), a fresa está gerando sua maior espessura média do cavaco/carga física mais pesada.

Nos primeiros 90 graus a fresa está subindo até que uma espessura máxima do cavaco (fz) é atingida e continua com os 90 graus em fresamento para baixo onde a espessura do cavaco diminui novamente para 0.

Se o ae cair (ae < 0,5xDc) to, por exemplo, 1 mm (10 %), então a espessura média do cavaco se tornará menor, permitindo um desbaste mais rápido aplicando um avanço por dente (fz) maior. Enquanto a fresa remove menos material, ele o faz em um ritmo muito mais rápido.

Além disso, há menos tensão gerada de eixo da máquina quando comparada a usar cortes radiais mais pesados em taxas de avanços mais lentas. Em aplicações dinâmicas de corte de fresamento, um AEMX mais baixo (profundidade radial de corte) também permite um aumento do APMX (profundidade axial de corte) para uma remoção de material ainda mais rápida.

Enquanto a maioria dos fornecedores de ferramentas de corte oferece produtos projetados para materiais específicos, outros, como a Seco Tools, também desenvolvem geometrias de ferramentas para métodos avançados de usinagem. No caso de estratégias de usinagem brutas baseadas em CAM, é essa ferramenta que aborda a questão da chave[JG1] de controle de cavacos, juntamente com os requisitos necessários de hélice e comprimento.

As fresas Jabro-HPM® (usinagem de alto desempenho) são especificamente projetadas para a usinagem em desbaste em seu arco completo de contato e usam grandes profundidades de corte para aplicações de remoção de materiais de alto volume. Estas fresas apresentam geometrias especiais para alto desempenho em materiais específicos.

Para cobrir uma ampla gama de materiais de peça de trabalho, a Seco desenvolveu as geometrias de sua série de fresas Jabro-solid®² 500 e a série JSE560 foi desenvolvida especificamente para otimizar estratégias de usinagem em desbaste, respeitando todo o tipo de material. Na série JS560, recursos foram adicionados para proporcionar estabilidade extra e reduzir a deflexão da ferramenta, enquanto ao mesmo tempo a remoção segura do material é garantida.

Para cavidade profunda e a forma 3D avançada de desbaste/fresamento dinâmico, os comprimentos da ferramenta são tipicamente entre três e quatro vezes o diâmetro. Como a demanda está cada vez mais presente, especialmente em materiais mais desafiadores, como aço inoxidável e ligas de titânio, a Seco também desenvolveu a série avançada de desbaste, multi-hélice, JS720. Esta ferramenta é uma excelente escolha para utilizar todo o potencial CAM na máquina e, ao mesmo tempo, garantir um processo avançado de desbaste.

Quando um arco consistente de contato é mantido, as fresas sólidas normalmente desenvolvem um desgaste mais uniformemente distribuído em suas hélices. Isso resulta em uma vida de ferramenta muito mais previsível. No entanto, fresas longas produzem igualmente cavacos longos que podem ser difíceis de evacuar das zonas de corte e da máquina.

Para criar cacaos menores e mais gerenciáveis, tanto a geometria avançada da SECO JS564 quanto a geometria avançada da ISO M&S, os projetos de fresa JS720 possuem quebra cavacos. Estes são pequenos sulcos nas bordas de corte e relevos da ferramenta. As ranhuras espaçadas a uma distância igual a 1 X DC (diâmetro de corte). Assim, uma fresa de 40 mm de comprimento e 10 mm de diâmetro produziria cavacos não mais do que 10 mm que são rapidamente evacuados da zona de corte e eliminaria o risco de interferência no transportador de cavacos da máquina ferramentas.

Ao aplicar um pequeno arco de contato, quanto mais hélices um cortador tiver, mais rápido ele pode avançar e maior com produtividade. Velocidade de avanço = número dehélices de corte x avanço por dente x velocidade do eixo. Enquanto fresas de desbaste normalmente são consideradas com, no máximo, quatro hélices, a oferta da Seco consiste em geometrias de 4, 5 e multi-hélices. Quando o processo é controlado e a estratégia de usinagem permite profundidades radiais relativamente pequenas de corte, o uso dessas ferramentas multi-hélices pode ser um ganho maciço de eficiência.

Em percusrsos de usinagem em linha reta (fresamento lateral), o arco de contato, uma vez definido, permanece inalterado. No entanto, com uma forma de peça mais complexa, por exemplo, que inclui raios dentro e fora, surgem inconsistências em relação ao arco de contato definido.

Quando um cortador termina um corte reto e se penetra em um raio/canto interno, seu arco de contato aumentará – o que significa que os parâmetros de corte não coincidem mais com o arco atual de contato. Se os percursos das ferramentas não se ajustarem para essas situações, os resultados serão trepidação, vibração e até quebra da fresa.

Os pacotes CAM de hoje oferecem estratégias de toolpath especificamente para formas de raios dentro/fora, onde os arcos de contato de mudança ocorrem juntamente com os percursos de ferramentas convencionais. Esses pacotes de software aplicam automaticamente diferentes avanços para controlar o arco de contato e manter as cargas de cavaco consistentes. Para manter o arco de contato, essas pacotes CAM empregam (semelhantes) técnicas de usinagem trochoidal e pilling, ao entrar em um raio ou área mais estreita na peça. Ao lado dos percursos de ferramentas escolhidos, muitas vezes os pacotes CAM reduzem significativamente o movimento L para reduzir ainda mais os tempos de ciclo.

Ao usar um percurso otimizado e manter um arco de contato consistente, o raio da fresa pode coincidir com o do raio interno sendo cortado sem risco de sobrecarga na ferramenta, agarramento ou corte excessivo. Essa capacidade permite que as fábricas removam mais volume nos passes em desbaste, reduzindo assim a quantidade de material que o passe de acabamento tem que cortar — tudo isso se traduz em tempos de ciclo de usinagem mais rápidos.

Estratégias otimizadas de desbaste também se aplicam a materiais específicos da peça de trabalho. A Seco realizou testes extensivos com aço, aço inoxidável, ferro fundido, titânio, alumínio e aços com durezas de até 48 HRc. A Seco normalmente recomenda que as empresas apliquem primeiro um AEMX de 10 a 15% em relação ao diâmetro para materiais normais (P1,2,3,4,M2, K2) e um AEMX de 5% para os materiais mais resistentes (S2, S12, M4, P12, H7). A Seco estabeleceu dados otimizados de velocidade e avanço para esses arcos específicos de contato e estes podem ser gerados com a ajuda do software de dados de corte da Seco, SECO Suggest encontrado no site da SECO, www.secotools.com. As fábricas podem aplicar quantidades aumentadas de ae do que o recomendado, mas, em seguida, a velocidade de corte, juntamente com o avanço por dente, deve ser reduzida gradualmente.

Máquinas mais leves, normalmente incapazes de lidar com cortes pesados, podem simplesmente reduzir o arco de contato e usar um percurso de usinagem trochoidal agora. Isso reduz as forças de corte e diminue a necessidade de alta potência da máquina, mas ainda gera resultados de alta produtividade aplicando grandes profundidades de corte. Ao mesmo tempo em que potenciais grandes investimentos podem ser salvos e ciclos de desbaste podem ser executados nas máquinas existentes.

Quando as estratégias de áspero são aplicadas a materiais de difícil corte, como aço inoxidável e titânio, o refrigerante deve ser aplicado ao comprimento completo do cortador – superior, médio e final. Resfriar a borda completa é importante. Ao cortar aço e ferro fundido, as fábricas devem usar ar comprimido na pressão máxima para soprar os cavacos.

Deve-se notar que os programas de desbaste/fresamento dinâmico mais avançados devem ser gerados externamente, portanto não através dos controles da máquina. Muitas vezes, os fornecedores CAM oferecem complementos ou módulos adicionais que oferecem otimização de toolpath. Embora, ao programar em uma máquina, as empresas possam inserir manualmente os dados do arco de contato que a Seco estabeleceu, mas apenas para simples operações de desbaste em linha reta ou ciclos de trochoidal fixos.

Um cliente automotivo experimentou os benefícios das estratégias de desbaste otimizadas e percursos de ferramentas para um componente automotivo. Não só a fábrica reduziu o tempo total de ciclo parcial de 8,5 minutos para apenas 1,1 minutos, como também aumentou a vida útil da ferramenta de 80 peças para 250 peças por fresa.

Arco de contato e espessura média do cavaco são chaves para operações otimizadas de usinagem em desbaste. Através de pacotes especiais de software CAM especificamente para otimização de toolpath e métodos dinâmicos de fresamento, os fabricantes atuais podem manipular/controlar o arco de contato de uma ferramenta de corte e manter cargas consistentes. E ao fazê-lo, eles efetivamente controlam a temperatura do processo, aplicam velocidades de corte e avanço por dente mais altos e usam maiores profundidades de corte para reduzir significativamente os tempos gerais de ciclo de usinagem da peça.

No entanto, os fabricantes devem ter em mente que o debaste otimizado requer os pacotes CAM certos para programação externa. E enquanto a maioria dos fornecedores de ferramentas de corte oferece produtos para materiais específicos, poucos desenvolvem geometrias de ferramentas para os ciclos avançados de usinagem e caminhos de ferramentas necessários. Com a fresa certa e com esses ciclos dinâmicos, os fabricantes podem aumentar as taxas de remoção de metais em até 500% quando comparados com os métodos tradicionais de usinagem.

LEIA E BAIXE NOSSO E-BOOK DE FRESAGEM DINÂMICA GRATUITAMENTE