Zaawansowane strategie obróbki zgrubnej - zoptymalizowane ścieżki narzędziowe

Optymalizacja ścieżki narzędzi, poprzez wykorzystanie systemów CAM, jest powszechna od dziesięcioleci. W ciągu ostatnich 10 lat wydziały produkcyjne zaczęły łączyć tę zdolność ze stosunkowo nowymi strategiami obróbki i specjalnie zaprojektowanymi narzędziami frezarskimi w celu optymalizacji operacji obróbki zgrubnej. Frezowanie dynamiczne lub zaawansowane obróbki zgrubne to typowe opisy tej strategii obróbki oszczędzającej czas i koszty.Te oparte na CAM strategie obróbki zgrubnej lub frezowania dynamicznego to strategie, które koncentrują się na kącie opasania narzędzia skrawającego i średnim przekroju wióra. Dostosowując kąt opasania narzędzia za pomocą ścieżki narzędzia generowanej przez CAM, zwiększa się prędkość obróbki zgrubnej, skutecznie kontrolując temperaturę procesu, stosując wyższe posuwy na ząb i zwiększając głębokość skrawania, aby znacznie skrócić całkowity czas cyklu obróbki części - wszystko to bez dodatkowego obciążania wrzecion obrabiarek.Wprowadzenie

Optymalizacja ścieżki narzędzi, poprzez wykorzystanie systemów CAM, jest powszechna od dziesięcioleci. W ciągu ostatnich 10 lat wydziały produkcyjne zaczęły łączyć tę zdolność ze stosunkowo nowymi strategiami obróbki i specjalnie zaprojektowanymi narzędziami frezarskimi w celu optymalizacji operacji obróbki zgrubnej. Frezowanie dynamiczne lub zaawansowane obróbki zgrubne to typowe opisy tej strategii obróbki oszczędzającej czas i koszty.

Te oparte na CAM strategie obróbki zgrubnej lub frezowania dynamicznego to strategie, które koncentrują się na kącie opasania narzędzia skrawającego i średnim przekroju wióra. Dostosowując kąt opasania narzędzia za pomocą ścieżki narzędzia generowanej przez CAM, zwiększa się prędkość obróbki zgrubnej, skutecznie kontrolując temperaturę procesu, stosując wyższe posuwy na ząb i zwiększając głębokość skrawania, aby znacznie skrócić całkowity czas cyklu obróbki części - wszystko to bez dodatkowego obciążania wrzecion obrabiarek.

POBIERZ NASZ E-BOOK FREZOWANIE DYNAMICZNE

Kąt opasania i obciążenie termiczne w stosunku do prędkości skrawania

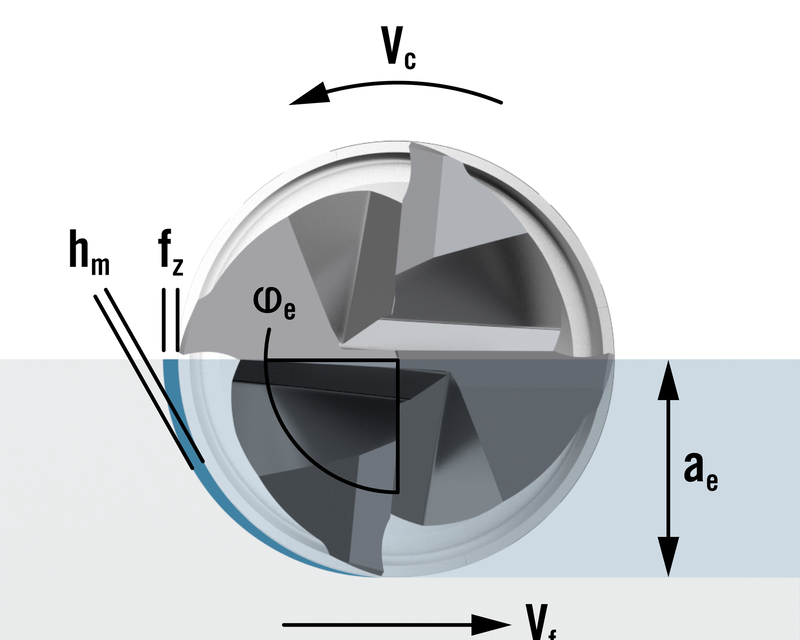

Kąt opasania narzędzia skrawającego jest niezależną zmienną, która wpływa na obciążenie termiczne narzędzia i jest kluczem do optymalizacji operacji obróbki zgrubnej.

Maksymalny kąt opasania na dowolnym narzędziu wynosi 180 stopni (jego średnica). Tak więc, przy pełnym kącie opasania, promieniowa głębokość skrawania (lub szerokość skrawania) jest taka sama jak średnica frezu i reprezentowana przez ae (promieniowa głębokość skrawania) = Dc (średnica frezu).

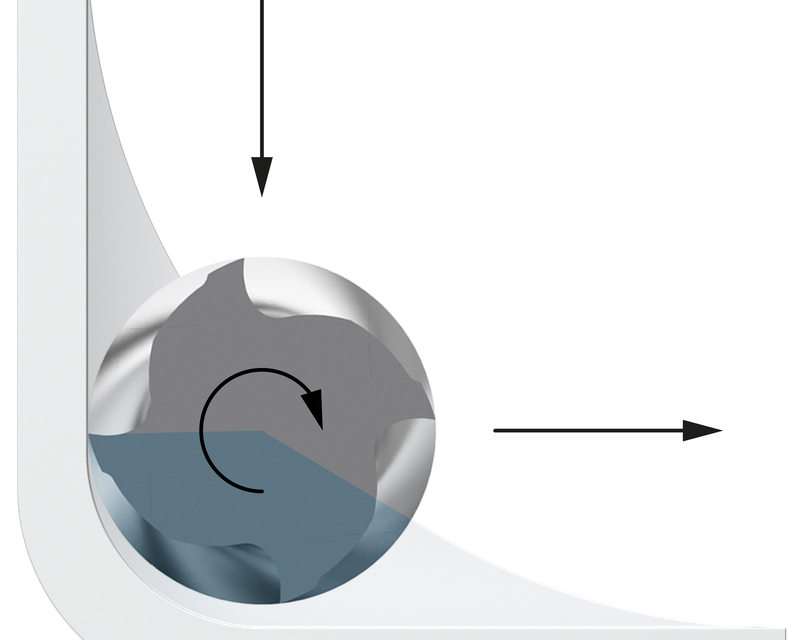

Dostosowując kąt opasania, można zmniejszyć ilość ciepła wytwarzanego podczas operacji obróbki zgrubnej. Wraz ze spadkiem promieniowej głębokości skrawania zmniejsza się kąt opasania. Mniejsza ilość styku powoduje krótszy czas skrawania, a tym samym mniej ciepła między krawędziami skrawającymi narzędzia a obrabianym przedmiotem, który jest obrabiany. W tym samym czasie krawędzie skrawające narzędzia mają więcej czasu na ochłodzenie od momentu wyjścia z materiału, obracania się i ponownego wejścia. Te niższe temperatury obróbki pozwalają z kolei na zwiększenie prędkości skrawania i skrócenie czasu cyklu.

Średnia grubość wióra i obciążenie fizyczne

Średnia grubość wióra narzędzia skrawającego (hm) jest oparta na obciążeniu fizycznym i utrzymywana poprzez kombinację posuwu na ząb i łuku regulacji styku. Ponieważ grubość wiórów stale zmienia się podczas skrawania, przemysł używa terminu średnia grubość wióra (hm).

Pełny 180-stopniowy kąt opasania wygeneruje najgrubsze wióry w środku szerokości narzędzia. Tak więc mniejszy kąt opasania - mniej niż 90 stopni(ⱷe, kąt załączenia) - zmniejsza grubość wióra i pozwala na zwiększenie posuwu na ząb (fz) jako kompensację.

Na przykład, rozważmy wykonanie kanałka frezem o średnicy 10 mm (pełny kąt opasania), przy 50 procentach pełnego kąta opasania (5 mm), frez generuje największą średnią grubość wióra / największe obciążenie fizyczne.

W pierwszych 90 stopniach frez jest frezowany w górę, aż do osiągnięcia maksymalnej grubości wióra (fz) i kontynuuje z drugim 90 stopniami w frezowaniu w dół, gdzie grubość wióra ponownie spada do 0.

Jeśli ae spadnie (ae < 0,5xDc) to, np. 1 mm (10 %), zmniejszy się średni przekrój wióra, umozliwi to przyspieszenie obróbki przez zwiększenie posuwu na ząb (fz). Chociaż frez usuwa mniej materiału, robi to w znacznie szybciej.

Ponadto generowane jest mniejsze obciążenie wrzeciona narzędzia i maszyny w porównaniu z obróbką większą szerokością, przy wolniejszym posuwie. W dynamicznych zastosowaniach frezarskich zgrubnych niższy AEMX (promieniowa głębokość skrawania) pozwala również na zwiększenie APMX (osiowej głębokości skrawania) dla jeszcze szybszego usuwania materiału.

Konstrukcje frezów do optymalnej obróbki zgrubnej

Podczas gdy większość dostawców narzędzi skrawających oferuje produkty przeznaczone do określonych materiałów, inni, tacy jak Seco Tools, opracowują również geometrie narzędzi dla zaawansowanych metod obróbki. W przypadku strategii obróbki zgrubnej opartych na CAM, to właśnie to oprzyrządowanie rozwiązuje kluczową kwestię [JG1] kontroli wiórów wraz z niezbędnymi wymaganiami dotyczącymi ostrza i długości.

Klasyczna obróbka zgrubna

Frezy Jabro®-HPM (wysokowydajna obróbka) są specjalnie zaprojektowane do obróbki zgrubnej na pełnym kącie opasania i przyjmują duże głębokości skrawania do bardzo dużych ilości materiałów. Frezy te charakteryzują się specjalną geometrią, która ma wysoką wydajność w określonych materiałach.

Wszechstronna obróbka

Aby objąć szerszą gamę obrabianych materiałów, Seco opracowało geometrię serii frezów Jabro®-Solid² 500, a seria JSE560 została opracowana specjalnie w celu optymalizacji strategii obróbki zgrubnej przy jednoczesnym poszanowaniu wszechstronnego skupienia materiału. W serii JS560 dodano funkcje zapewniające dodatkową stabilność i zmniejszające ugięcie narzędzia, a jednocześnie gwarantowane jest bezpieczne usuwanie materiału.

Frezowanie dynamiczne / geometrie dla zaawansowanej obróbki zgrubnej

W przypadku zaawansowanego dynamicznego frezowania zgrubnego głębokich kieszeni i innych kształtów 3D, długości narzędzi mają zazwyczaj od trzech do czterech razy średnicę. Ponieważ popyt jest coraz większy, szczególnie w przypadku bardziej wymagających materiałów, takich jak stal nierdzewna i stopy tytanu, Seco opracowało również zaawansowaną serię zgrubnych, wielowzrokowych, JS720. To narzędzie jest doskonałym wyborem do wykorzystania pełnego potencjału CAM i maszyny, a jednocześnie gwarantuje bezpieczny zaawansowany proces obróbki zgrubnej.

Cechy i zalety konstrukcji frezu

Gdy utrzymywany jest stały kąt opasania, frezy walcowo-czołowe zazwyczaj rozwijają bardziej równomiernie rozłożone zużycie na swoich ostrzach. Skutkuje to znacznie bardziej przewidywalną żywotnością narzędzia. Jednak długie frezy wytwarzają równie długie wióry, które mogą być trudne do ewakuacji ze stref skrawania i z obrabiarki.

Aby stworzyć mniejsze i łatwiejsze w zarządzaniu wióry, zarówno wszechstronna zaawansowana geometria zgrubna SECO JS564, jak i specyficzne zaawansowane geometrie zgrubne ISO M & S JS720 są wyposażone w rozdzielacze wiórów. Są to maleńkie rowki na krawędziach skrawających i reliefach narzędzia. Rowki rozstawione w odległości równej 1 X DC (średnica robocza). Tak więc frez o długości 40 mm i średnicy 10 mm wytwarzałby wióry nie dłuższe niż 10 mm, które są szybko odprowadzane ze strefy cięcia i eliminują ryzyko zakleszczenia taśmy przenośnika wiórów obrabiarki.

Praktyczne zasady podczas frezowania dynamicznego

Kąt opasania i ilość ostrzy

Podczas stosowania małego kata opasania, im więcej ostrzy ma frez, tym większy jest posuw i tym wyższa wydajność. Prędkość posuwu = liczba ostrzy x posuw na ząb x prędkość wrzeciona. Podczas gdy frezy zgrubne są zazwyczaj uważane za mające co najwyżej cztery ostrza, oferta Seco składa się z geometrii 4, 5 i wieloostrzowych. Gdy proces jest kontrolowany, a strategia obróbki pozwala na stosunkowo małe promieniowe głębokości skrawania, zastosowanie tych narzędzi wieloostrzowych może stanowić ogromny wzrost wydajności.

Złożone kształty części

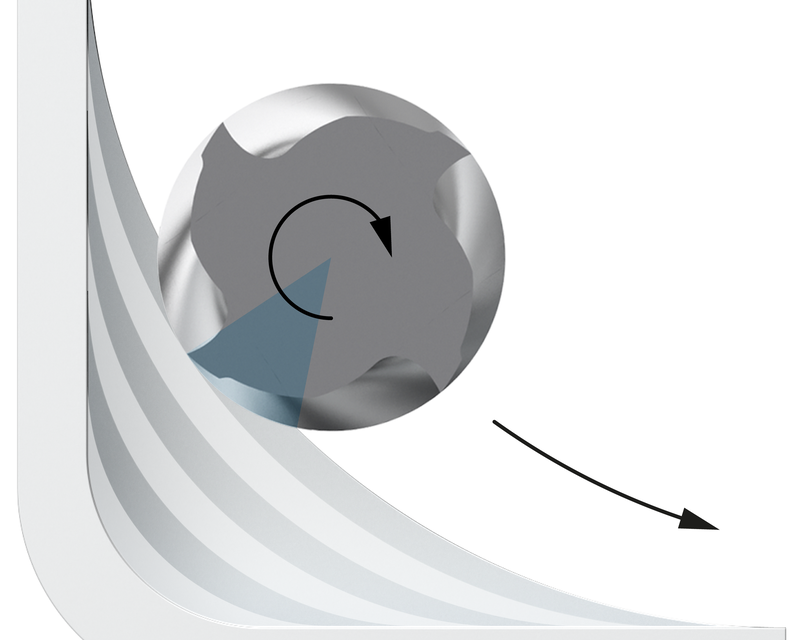

W prostych ścieżkach obróbki (frezowanie boczne) kąt opasania, po ustawieniu, pozostaje niezmieniony. Jednak w przypadku bardziej złożonego kształtu części, na przykład takiego, który obejmuje promienie wewnętrzne i zewnętrzne, pojawiają się niespójności dotyczące ustawionego kąta opasania.

Gdy frez zakończy proste przejście i zaangażuje wewnętrzny promień / narożnik, jego kąt opasania wzrośnie - co oznacza, że parametry skrawania nie pokrywają się już z bieżącym kątem opasania. Jeśli ścieżki narzędzi nie dostosują się do tych sytuacji, wynikiem będzie zadrgana powierzchnia, wibracje, a nawet pęknięcie narzędzia.

Ścieżki narzędzi i stosunek średnicy narzędzia do wymiarów części

Dzisiejsze pakiety CAM oferują strategie ścieżek narzędzi specjalnie dla kształtów promieni wewnętrznych / zewnętrznych, w których występują zmieniające się łuki kontaktu wraz z konwencjonalnymi ścieżkami narzędzi. Te pakiety oprogramowania automatycznie stosują różne posuwy, aby kontrolować łuk kontaktu i utrzymywać spójne obciążenia wiórów. Aby utrzymać łuk styku, te pakiety CAM wykorzystują (podobne do) techniki obróbki trochoidalnej i frezowania obierania podczas wprowadzania promienia lub węższego obszaru w części. Obok wybranych ścieżek narzędzi, często pakiety CAM znacznie zmniejszają ruch L, aby jeszcze bardziej skrócić czas cyklu.

W przypadku korzystania ze zoptymalizowanej ścieżki narzędzia do obróbki zgrubnej i utrzymywania stałego łuku kontaktu, promień frezu może odpowiadać promieniowi wewnętrznemu cięcia bez ryzyka przeciążenia, zatrzaśnienia lub przecięcia frezu. Ta funkcja pozwala zakładom na usunięcie większej ilości zapasów w przejściu obróbki zgrubnej, zmniejszając w ten sposób ilość zapasów, które musi wyciąć przejście wykończeniowe - wszystko to przekłada się na szybsze czasy cykli obróbki.

Materiał obrabianego przedmiotu

Zoptymalizowane strategie obróbki zgrubnienia mają również zastosowanie do określonych materiałów obrabianych przedmiotów. Seco przeprowadziło szeroko zakrojone testy ze stalą, stalą nierdzewną, żeliwem, tytanem, aluminium i stalami o twardości do 48 HRc. Seco zazwyczaj zaleca, aby sklepy najpierw zastosowały stosunek AEMX do średnicy od 10 do 15% dla normalnych materiałów (P1,2,3,4,M2, K2)

A 5% procent AEMX dla bardziej wytrzymałych w obróbce materiałów (S2, S12, M4, P12, H7) Seco ustaliło zoptymalizowane dane dotyczące prędkości i posuwu dla tych konkretnych łuków kontaktu, które można wygenerować za pomocą oprogramowania seco do cięcia danych, sugeruje SECO na stronie internetowej SECO, www.secotools.com. Sklepy mogą stosować większe ilości ae niż jest to zalecane, ale następnie prędkość cięcia, wraz z posuwem na ząb, powinna być stopniowo zmniejszana.

Obrabiarka

Mniejsze obrabiarki, zwykle niezdolne do obsługi ciężkiej obróbki zgrubnej, mogą po prostu zmniejszyć kąt opasania i teraz użyć ścieżki obróbki trochoidalnej. Zmniejsza to siły skrawania i zmniejsza zapotrzebowanie na dużą moc obrabiarki, a jednocześnie generuje wysokie wyniki produktywności dzięki zastosowaniu dużych głębokości skrawania. W ten sposób można zaoszczędzić potencjalne duże inwestycje i cykle obróbki zgrubnych na istniejących maszynach.

Chłodziwo

W przypadku stosowania strategii obróbki zgrubnej na trudne do cięcia materiały, takie jak stal nierdzewna i tytan, płyn chłodzący należy nakładać na całą długość noża - górną, środkową i końcową. Chłodzenie całej krawędzi tnącej jest ważne. Podczas cięcia stali i żeliwa sklepy powinny używać sprężonego powietrza pod maksymalnym ciśnieniem, aby zdmuchnąć wióry.

Sterowanie i CAM

Należy zauważyć, że większość zaawansowanych programów obróbki zgrubnej / frezowania dynamicznego musi być generowana zewnętrznie, a więc nie za pomocą elementów sterujących maszyną. Często dostawcy CAM oferują dodatki lub dodatkowe moduły, które oferują optymalizację ścieżki narzędzia. Chociaż podczas programowania na maszynie sklepy mogą ręcznie wprowadzać łuk danych kontaktowych ustalonych przez Seco, ale tylko w przypadku prostych operacji obróbki zgrubnej w linii prostej lub stałych cykli trochoidalnych.

Testy terenowe

Klient z branży motoryzacyjnej doświadczył korzyści płynących ze zoptymalizowanych strategii obróbki zgrubnej i ścieżek narzędzi dla komponentów motoryzacyjnych. Warsztat nie tylko skrócił całkowity czas cyklu częściowego z 8,5 minuty do zaledwie 1,1 minuty, ale także zwiększył żywotność narzędzia z 80 części do 250 części.

Konkluzja

Kąt opasania i średnia grubość wiórów są kluczem do optymalizacji operacji obróbki zgrubnej. Dzięki specjalnym pakietom oprogramowania CAM przeznaczonym specjalnie do optymalizacji ścieżki narzędzia i dynamicznych metod frezowania, dzisiejsi producenci mogą manipulować / kontrolować kąt opasania narzędzia skrawającego i utrzymywać stałe obciążenia. W ten sposób skutecznie kontrolują temperaturę procesu, stosują wyższe prędkości skrawania i posuwów na ząb oraz przyjmują zwiększone głębokości skrawania, aby znacznie skrócić całkowity czas cyklu obróbki części.

Producenci powinni jednak pamiętać, że zoptymalizowane obróbki zgrubne wymagają odpowiednich pakietów CAM do programowania zewnętrznego. Podczas gdy większość dostawców narzędzi skrawających oferuje produkty do określonych materiałów, niewielu opracowuje geometrie narzędzi dla konkretnych zaawansowanych cykli obróbki i wymaganych ścieżek narzędzi. Dzięki odpowiedniemu frezowi i tym dynamicznym cyklom producenci mogą zwiększyć prędkość usuwania metalu nawet o 500 procent w porównaniu z tradycyjnymi metodami obróbki.

POBIERZ NASZ E-BOOK FREZOWANIE DYNAMICZNE