高度な粗加工戦略 - ツールパスの最適化による高速化

CAMシステムによるツールパスの最適化は何十年も前から行われてきました。しかし、ここ10年ほどの間に、粗加工を最適化するために、比較的新しい加工方法と特別に設計されたフライス工具を組み合わせて使用するようになってきました。この時間とコストを節約する加工方法の代表的なものは、ダイナミックミーリングまたはアドバンスドラフ加工です。 これらのCAMベースの粗加工(ダイナミックミル)は、工具の接触角と平均切屑量を中心とした加工方法です。CAMで生成されたツールパスを用いて工具の接触角を調整することで、粗加工速度を向上させ、加工温度の制御、1刃当たりの高い送り、切り込み量の増加などを効果的に行い、工作機械のスピンドルに負担をかけることなく、部品加工のサイクルタイムを大幅に短縮します。CAMシステムによるツールパスの最適化は何十年も前から行われてきました。しかし、ここ10年ほどの間に、粗加工を最適化するために、比較的新しい加工方法と特別に設計されたフライス工具を組み合わせて使用するようになってきました。この時間とコストを節約する加工方法の代表的なものは、ダイナミックミーリングまたはアドバンスドラフ加工です。

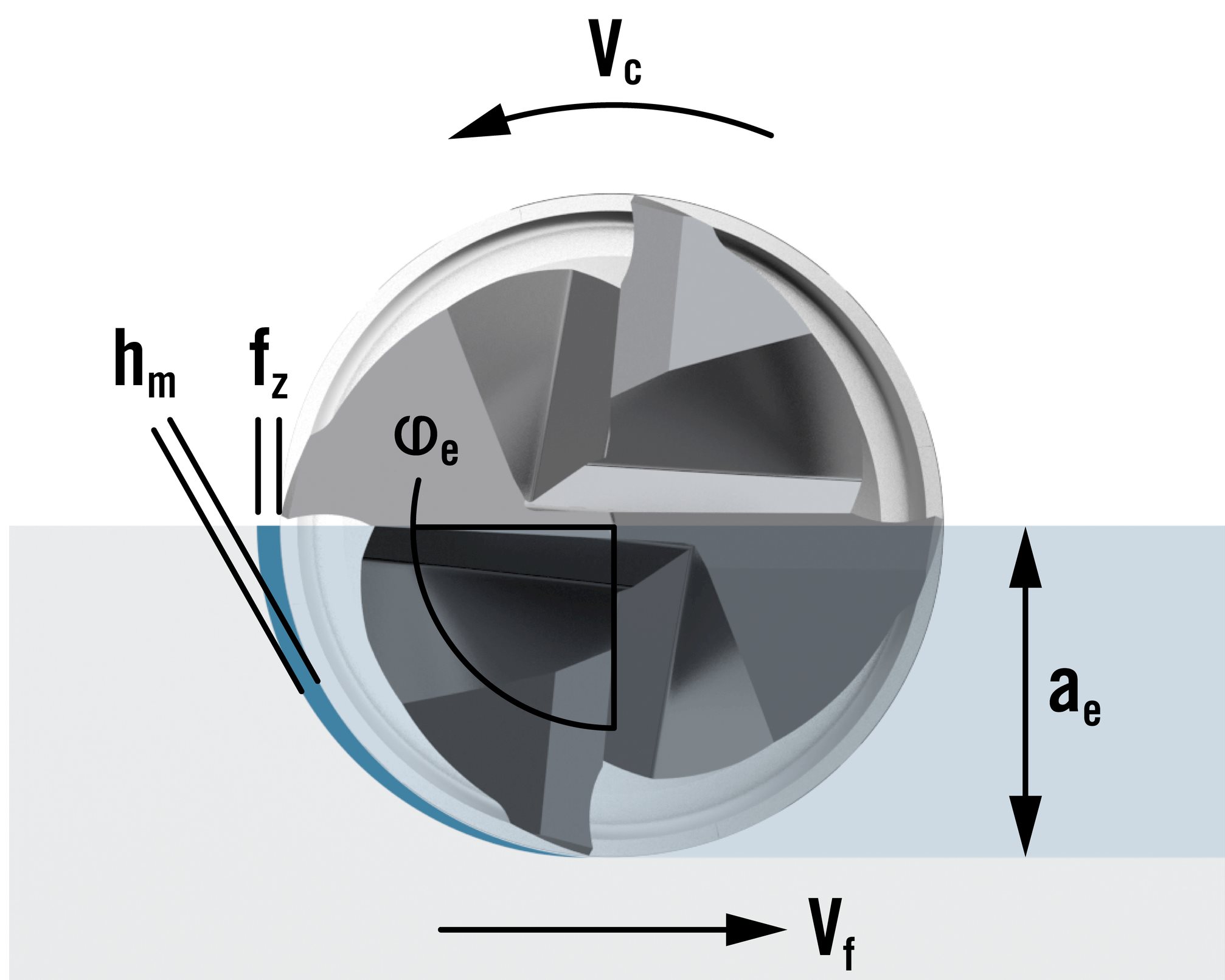

これらのCAMベースの粗加工(ダイナミックミル)は、工具の接触角と平均切屑量を中心とした加工方法です。CAMで生成されたツールパスを用いて工具の接触角を調整することで、粗加工速度を向上させ、加工温度の制御、1刃当たりの高い送り、切り込み量の増加などを効果的に行い、工作機械のスピンドルに負担をかけることなく、部品加工のサイクルタイムを大幅に短縮します。

ダイナミックフライスメールを無料で読んでダウンロード

切削工具の接触角は,工具にかかる熱負荷を左右する独立変数であり,粗加工の最適化の鍵となる。

どのような工具でも、接触の最大弧は180度(その直径)です。そのため、完全な接触弧では、半径方向の切り込み深さ(または切削幅)はカッターの直径と同じになり、ae(半径方向の切り込み深さ)=Dc(カッターの直径)で表されます。

接触角を調整することで、粗加工時に発生する熱量を低減することができる。半径方向の切り込み量が減少すると、カッターの接触面も減少します。接触面積が小さくなると、切り込み時間が短くなり、その結果、工具の切れ刃と加工するワークの間の熱が少なくなります。同時に、工具の刃先が切り口から出て、回転し、再び切り口に入るまでの冷却時間も長くなります。このように加工温度が下がることで、切削速度の向上とサイクルタイムの短縮が可能になります。

切削工具の平均切りくず厚さ(hm)は、物理的な負荷に基づいて、1刃当たりの送り量と接触角の調整を組み合わせて維持される。切りくずの厚さは切削中に常に変化するため、業界では「平均切りくず厚さ(hm)」という言葉を使っている。

接触の円弧が180度いっぱいになると、カッターの幅の中心で最も厚い切り屑が発生します。そこで、接触の円弧を90度以下にすると(係合角)、切りくずの厚さが減り、その分、1刃当たりの送り量(fz)を増やすことができます。

例えば、直径10mmのカッターがスロッティング(全周接触)しているとすると、全周接触の50%(5mm)のところで、カッターは最大の平均チップ厚/最大の物理的負荷を発生させます。

最初の90度では、カッターは最大の切りくずの厚さ(fz)に達するまでアップミリングを行い、2度目の90度では、切りくずの厚さが再び0になるまでダウンミリングを続けます。

aeが低下(ae<0.5xDc)して例えば1mm(10%)になると、平均的な切りくずの厚さが小さくなり、1刃当たりの送り量(fz)を大きくして、より速い粗加工が可能になるという。削る量は減っても、削るスピードは格段に速くなります。

また、遅い送り速度で重めのラジアルカットを行う場合と比較して、工具や機械の主軸のひずみが少なくなります。ダイナミックミーリングの粗加工では、AEMX(半径方向の切り込み量)を小さくすると、APMX(軸方向の切り込み量)を大きくすることができ、より速く材料を除去することができます。

ほとんどの切削工具メーカーは、特定の材料用に設計された製品を提供していますが、Seco Toolsのように、高度な加工方法用の工具形状を開発しているところもあります。CAMベースの粗加工戦略の場合、必要なフルートと長さの要件に加えて、切屑コントロールの重要な[JG1]問題に対処するために、この工具を使用します。

Jabro®-HPM(ハイパフォーマンス・マシニング)カッターは、非常に大量の材料を除去するアプリケーションのために、完全な接触弧で粗加工し、重い切り込みを取るように特別に設計されています。これらのカッターは、特定の材料で高い性能を発揮するための特殊な形状をしています。

より幅広い被削材に対応するために、SecoはJabro®-Solid² 500シリーズのカッターの形状を開発しました。JSE560シリーズは、全周の被削材へのこだわりを尊重しながら、粗加工の戦略を最適化するために特別に開発されました。JS560シリーズでは、安定性を高め、工具のたわみを抑えるための機能が追加されており、同時に確実な材料除去が保証されています。

深いポケットや3D形状の高度な粗加工/ダイナミック・ミーリングでは、工具の長さは通常、直径の3倍から4倍になります。特にステンレス鋼やチタン合金のような難易度の高い材料での需要がますます高まっているため、Secoは、先進的な粗加工、マルチフルートシリーズ、JS720も開発しました。この工具は、CAMと機械のポテンシャルをフルに活用しながら、同時に高度な粗加工を保証する優れた選択肢です。

超硬ソリッドエンドミル

一貫した弧状の接触が維持されると、エンドミルのフルートの摩耗がより均一になります。その結果、工具寿命をより正確に予測することができます。しかし、長いカッターは同様に長い切り屑を生成し、切削領域や工作機械から排出するのが困難になります。

切りくずをより小さくするために、セコの全周粗加工用JS564とISO M&S用粗加工用JS720には、チップスプリッターが搭載されています。これは、工具の切れ刃やレリーフに設けられた小さな溝です。この溝は、DC(切削直径)の1倍の間隔で配置されています。つまり、長さ40mm、直径10mmのカッターでは、10mm以下の切りくずが生成され、カットゾーンから素早く排出されるため、工作機械のチップコンベアベルトを詰まらせる心配がありません。

小さな弧を描くように接触する場合、カッターの刃数が多いほど送り速度が速くなり、生産性が向上します。送り速度=カッターの刃数×1刃あたりの送り量×主軸回転数。一般的に粗加工用カッタはせいぜい4枚刃とされているが、Secoの製品は4枚刃、5枚刃、そしてマルチフルートの形状で構成されている。プロセスが制御され、半径方向の切り込み量が比較的小さい加工戦略の場合、これらのマルチフルートツールを使用することで、大幅な効率化が可能になります。

直線的な加工経路(サイドミーリング)では、一度設定した接触円弧は変化しません。しかし、内周と外周があるような複雑な形状の部品では、設定した接触円弧に矛盾が生じます。

カッターがストレートカットを終えてインサイドラジアス/コーナーに噛み合うと、接触弧が大きくなり、切削パラメータが現在の接触弧と一致しなくなります。ツールパスがこのような状況に対応できない場合、チャタリングや振動、さらにはカッターの破損などの問題が発生します。

今日の CAM パッケージは、従来のツールパスと共に接触のアークの変化が発生する内部/外半径形状に特化したツールパス戦略を提供します。これらのソフトウェアパッケージは、接触のアークを制御し、チップ負荷を一貫性を保つために、異なるフィードを自動的に適用します。接触のアークを維持するために、これらのCAMパッケージは、部品内の半径またはより狭い領域に入るときに、トロコイド加工およびピールミリング技術を採用します。 選択したツールパスの横に、多くの場合、CAMパッケージはLの動きを大幅に減らし、サイクル時間をさらに短縮します。

最適化された粗加工ツールパスを使用し、一貫した接触弧を維持することで、カッターの過負荷、つかみ取り、オーバーカットのリスクなしに、カッターの半径を切削される内側の半径と一致させることができます。この機能により、粗加工でより多くの材料を除去することができ、仕上げ加工で切削する材料の量を減らすことができ、加工サイクルタイムを短縮することができます。

最適化された粗加工戦略は、特定のワークピースの材質にも適用されます。Seco社は、鋼、ステンレス鋼、鋳鉄、チタン、アルミニウム、および48HRcまでの硬度を持つ鋼を対象とした広範なテストを実施している。Secoは通常、通常の材料(P1,2,3,4,M2,K2)に対して、まず直径比で10~15%のAEMXを適用することを推奨しています。

Secoは、これらの特定の接触円弧に最適化された速度と送りのデータを確立した。これらのデータは、Secoのウェブサイト(www.secotools.com)で提案されているSecoの切削データソフトウェアを使って作成することができる。ショップは推奨されている量よりも多くのaeを塗布することができますが、その後、切削速度と1刃当たりの送りを徐々に減らしていく必要があります。

通常、重い粗削り加工に対応できない軽量の機械でも、接触弧を減らしてトロコイド状の加工経路を使用することができます。これにより、切削抵抗を低減し、高い機械出力の必要性を減らしながらも、大きな切り込み量を適用することで高い生産性を実現します。このようにして、大規模な投資を節約し、既存の機械で粗加工サイクルを実行することができます。

ステンレスやチタンなどの難削材に粗削り加工を施す場合は、カッターの全長(上端、中間、端)にクーラントを塗布する必要があります。刃先全体の冷却が重要です。鉄や鋳鉄を加工する場合は、最大圧力の圧縮空気で切粉を吹き飛ばす。

注意しなければならないのは、ほとんどの高度な粗加工/ダイナミックミルプログラムは、機械制御を介さずに外部から生成しなければならないということです。多くの場合、CAMサプライヤーは、ツールパスの最適化を提供するアドオンや追加モジュールを提供しています。機械でプログラムを作成する場合、ショップはSecoが確立した接触円弧データを手動で入力することができますが、それは単純な直線粗加工や固定トロコイドサイクルの場合に限られます。

ある自動車メーカーのお客様は、自動車部品の荒加工戦略とツールパスの最適化による効果を体験しました。 部品全体のサイクルタイムが8.5分からわずか1.1分に短縮されただけでなく、カッター1本あたりの工具寿命が80個から250個に向上したのです。

粗加工を最適化するためには、工具の接触面と切りくずの平均厚さが鍵となります。今日のメーカーは、ツールパスの最適化とダイナミックミリング手法に特化した特別なCAMソフトウェアパッケージを使用することで、切削工具の接触弧を操作・制御し、一定の負荷を維持することができます。 これにより、加工温度を効果的に制御し、1刃当たりの切削速度と送りを上げ、切り込み量を増やすことで、部品加工のサイクルタイムを大幅に短縮することができます。

しかし、最適化された粗加工を行うためには、外部プログラム用の適切なCAMパッケージが必要であることを、メーカーは念頭に置かなければなりません。また、多くの切削工具メーカーは、特定の材料に対応した製品を提供していますが、高度な加工サイクルやツールパスに対応した工具形状を開発しているところはほとんどありません。適切なカッターとダイナミックな加工サイクルがあれば、メーカーは従来の加工方法と比較して金属除去率を500%も向上させることができます。

ダイナミックフライスメールを無料で読んでダウンロード