STRATEGIE AVANZATE DI SGROSSATURA - MAGGIORE RAPIDITÀ GRAZIE ALL’OTTIMIZZAZIONE DEI PERCORSI UTENSILE

Fresatura dinamica o sgrossatura avanzata sono descrizioni tipiche di lavorazioni che consentono di risparmiare tempo e costiCHE COS'è LA FRESATURA DINAMICA?

L'ottimizzazione del percorso utensile attraverso l'uso di sistemi CAM è prassi comune da decenni. Negli ultimi 10 anni, le officine hanno iniziato ad abbinare tale prassi a strategie di lavorazione relativamente nuove e a utensili di fresatura appositamente progettati per ottimizzare le operazioni di sgrossatura. La fresatura dinamica anche detta, sgrossatura avanzata, sono descrizioni tipiche di questa strategia di lavorazione che consente di risparmiare tempo e costi.

La fresatura dinamica è una strategia basata su tecnologia CAM, incentrata sull'arco di contatto dell’utensile e sul suo spessore truciolo medio. Adattando l'arco di contatto dell'utensile tramite il percorso utensile generato da CAM la velocità di sgrossatura aumenta, cosa che consente di controllare efficacemente la temperatura di processo, applicare più elevati avanzamenti per dente e aumentare le profondità di taglio, per ridurre in modo significativo i tempi complessivi del ciclo di lavorazione del pezzo — il tutto senza sollecitare ulteriormente i mandrini delle macchine utensili.

SCARICA LA GUIDA GRATUITA SULLA FRESATURA DINAMICA

Arco di contatto e carico termico in relazione alle velocità di taglio

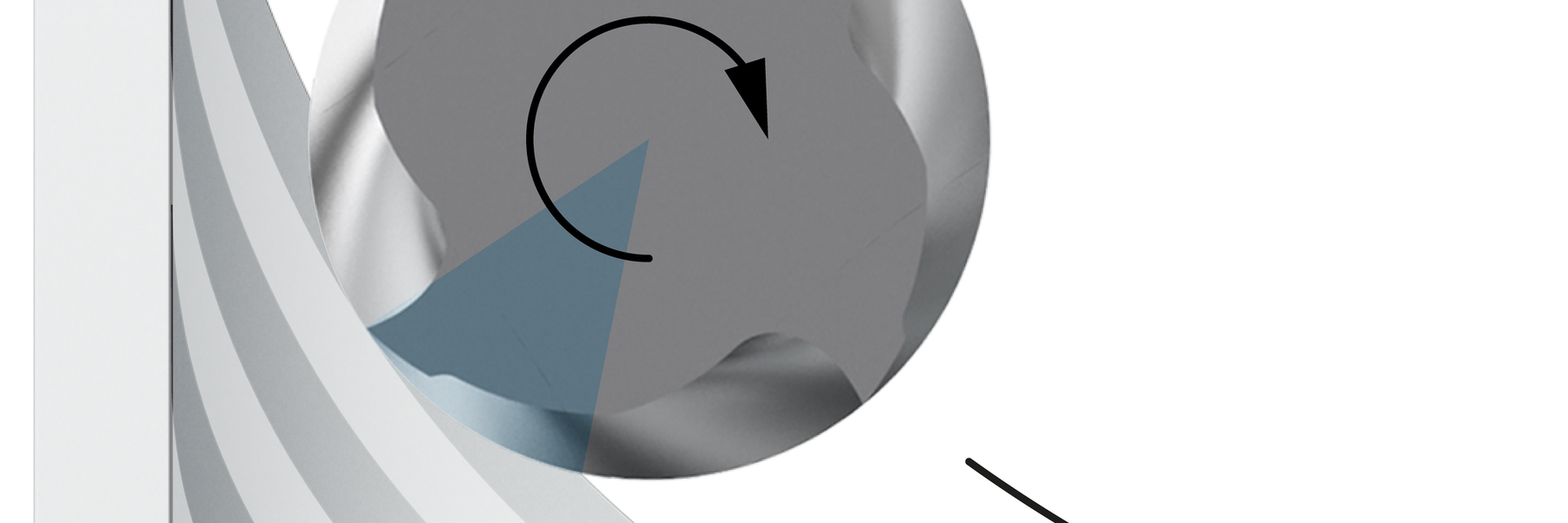

L'arco di contatto di un utensile da taglio è una variabile indipendente che influenza il carico termico sull'utensile ed è la chiave per ottimizzare le operazioni di sgrossatura.

L'arco di contatto massimo di qualsiasi utensile è di 180 gradi (diametro). Quindi, ad arco di contatto completo, la profondità di taglio radiale (o larghezza di taglio) è uguale al diametro della fresa ed è rappresentata da ae (profondità di taglio radiale) = Dc (diametro fresa).

Adattando l'arco di contatto, è possibile ridurre la quantità di calore generato durante le operazioni di sgrossatura. Man mano che la profondità di taglio radiale diminuisce, si riduce anche l'arco di contatto della fresa. Un contatto minore si traduce in un minor tempo di taglio, con la conseguente riduzione del calore tra i taglienti dell'utensile e il pezzo in lavorazione. Ciò che accade contemporaneamente è che i taglienti dell'utensile hanno più tempo per raffreddarsi dal momento in cui escono dalla zona di taglio, eseguono la rotazione e rientrano nella zona di taglio. Le temperature di lavorazione inferiori consentono a loro volta di aumentare le velocità di taglio e di ridurre i tempi ciclo.

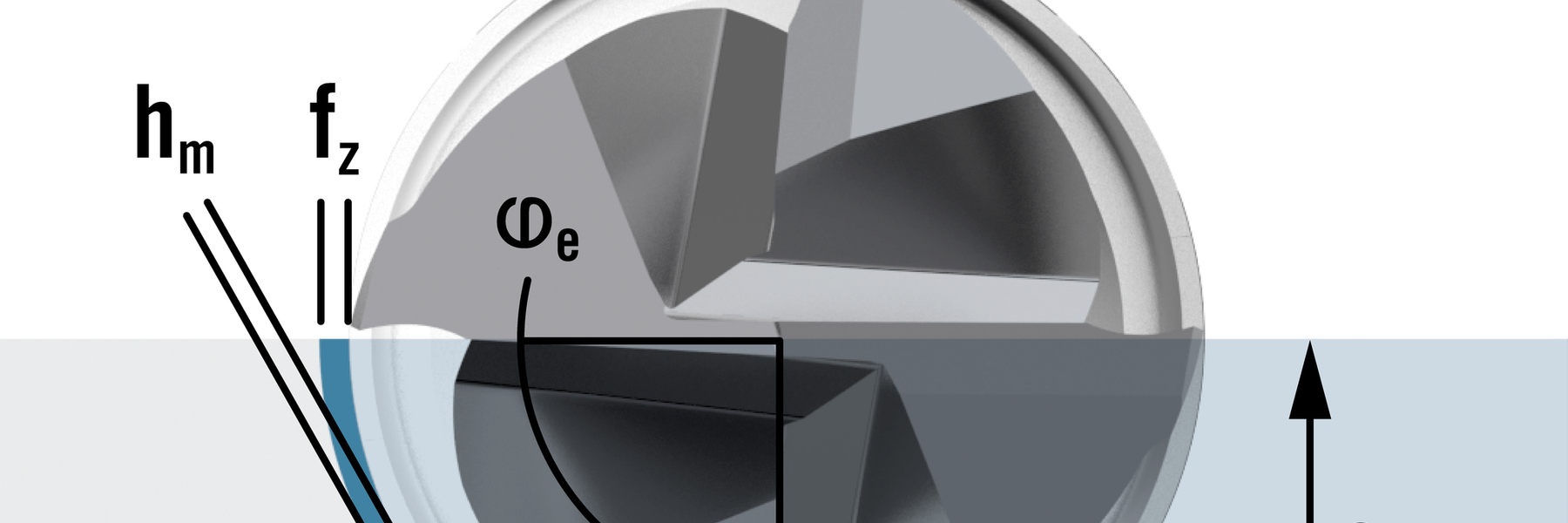

Spessore medio del truciolo e carico fisico

Lo spessore medio del truciolo (hm) di un utensile da taglio si basa sul carico fisico e viene mantenuto attraverso una combinazione tra avanzamento per dente e regolazione dell'arco di contatto. Poiché lo spessore del truciolo cambia costantemente durante il taglio, in gergo viene utilizzato il termine “spessore medio del truciolo” (hm).

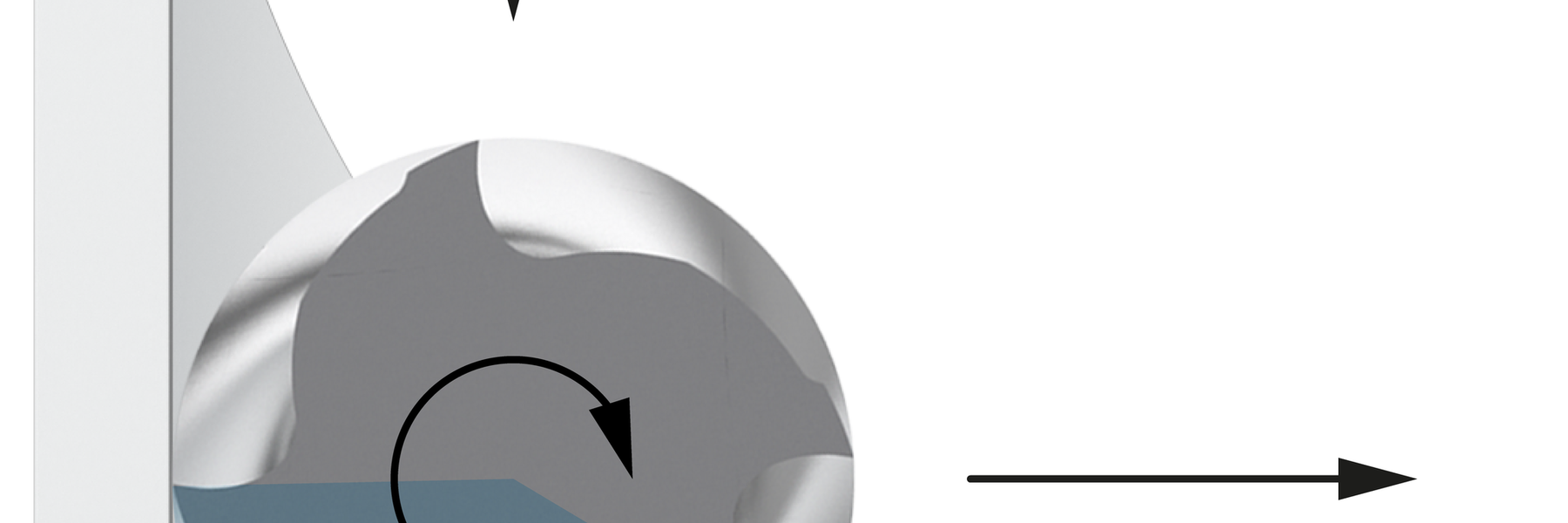

Un arco di contatto completo di 180 gradi genera i trucioli più spessi al centro della larghezza della fresa. Di conseguenza, un arco di contatto più piccolo, inferiore a 90 gradi (ⱷe, angolo di ingaggio), riduce lo spessore del truciolo e consente di aumentare l'avanzamento per dente (fz) come compensazione.

Si consideri ad esempio una lavorazione in cava con fresa di 10 mm di diametro (arco di contatto completo), al 50% dell'arco di contatto completo (5 mm), la fresa genera il massimo spessore medio del truciolo/massimo carico fisico.

Nei primi 90 gradi la fresa ruota nello stesso senso di marcia fino a raggiungere lo spessore massimo del truciolo (fz) e prosegue ruotando in senso opposto nei successivi 90 gradi, dove lo spessore del truciolo diminuisce di nuovo fino a 0.

Se ae scende (ae < 0,5xDc) ad esempio a 1 mm (10%), lo spessore medio del truciolo diminuisce, consentendo una sgrossatura più rapida applicando un avanzamento per dente maggiore (fz). Asportando meno materiale, la fresa può lavorare ad un avanzamento molto più veloce.

Inoltre, si genera una sollecitazione minore sul mandrino dell'utensile e della macchina rispetto a maggiori profondità di taglio radiale a velocità di avanzamento più lente. Nelle applicazioni di sgrossatura a fresatura dinamica, una minore profondità di taglio radiale (AEMX) consente inoltre di aumentare la profondità di taglio assiale (APMX) per un’asportazione ancora più rapida del materiale.

Design delle frese per una sgrossatura ottimizzata

Mentre la maggior parte dei fornitori di utensili da taglio offre prodotti progettati per materiali specifici, altri, come Seco Tools, sviluppano anche geometrie di utensile per metodi di lavorazione avanzati. Nel caso delle strategie di sgrossatura basate su CAM sono questi tipi specifici di utensili che meglio abbinano la questione[JG1] centrale del controllo truciolo insieme a numero di denti e lunghezza.

Sgrossatura classica

Le frese Jabro®-HPM (lavorazione ad alte prestazioni) sono progettate specificamente per la sgrossatura ad arco di contatto completo e per eseguire grandi profondità di taglio per applicazioni che richiedono l’asportazione di volumi di materiale estremamente elevati. Queste frese sono caratterizzate da geometrie speciali per prestazioni elevate in materiali specifici.

Lavorazione a tutto tondo

Le geometrie della serie di frese Seco Jabro®-Solid² 500 sono concepite per coprire una più ampia gamma di materiali, mentre la serie JSE560 è appositamente sviluppata per ottimizzare le strategie di sgrossatura pur mantenendo un approccio al materiale a 360°. Nella serie JS560 sono state aggiunte funzionalità per fornire maggiore stabilità e ridurre la deformazione dell'utensile, garantendo allo stesso tempo l’asportazione sicura del materiale.

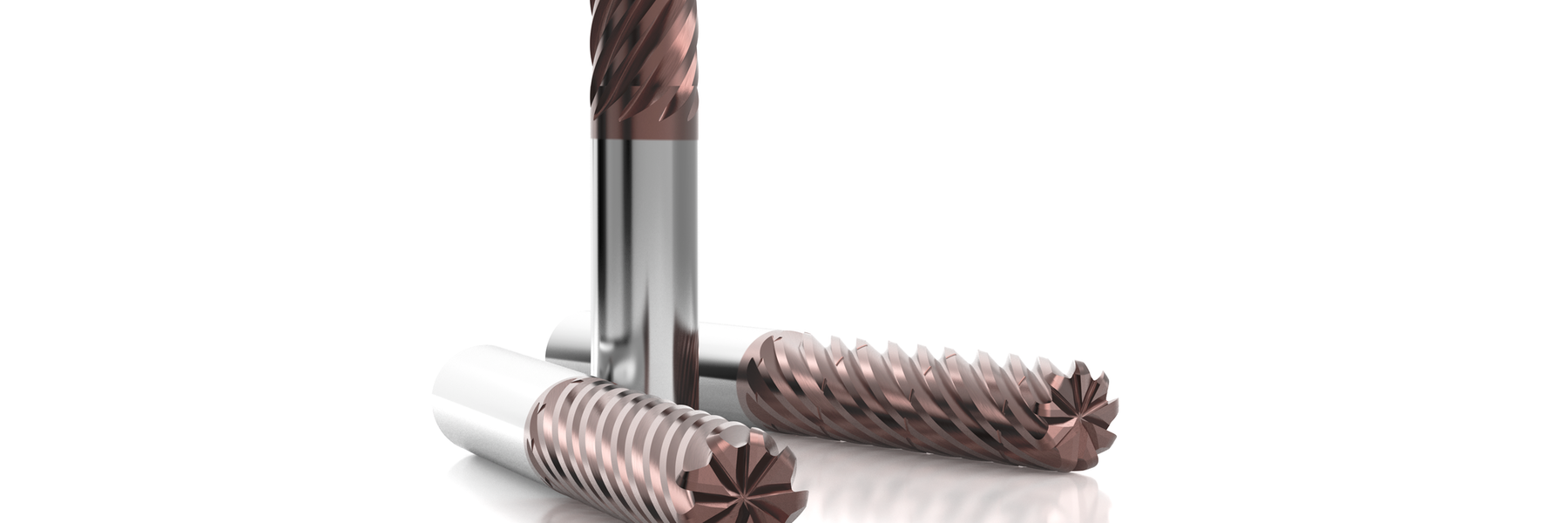

Geometrie specifiche di fresatura dinamica / sgrossatura avanzatA

Per la sgrossatura avanzata/fresatura dinamica di tasche profonde e 3D, le lunghezze degli utensili sono generalmente comprese tra tre e quattro volte il diametro. In considerazione della crescente domanda, soprattutto per materiali più impegnativi come l'acciaio inox e le leghe di titanio, Seco ha sviluppato anche la serie JS720 per la sgrossatura avanzata multi-elica. Si tratta di una scelta eccellente per sfruttare appieno il potenziale della macchina e del CAM garantendo allo stesso tempo un processo di sgrossatura avanzato e sicuro.

Caratteristiche e vantaggi del design della fresa

Mantenendo un arco di contatto costante, l’usura a cui sono soggette le eliche della fresa è generalmente distribuita in modo più uniforme. Ciò si traduce in una durata utensile molto più prevedibile. Tuttavia, le frese lunghe producono trucioli altrettanto lunghi, che possono renderne difficile l’evacuazione dalle zone di taglio e dalla macchina utensile.

Per produrre trucioli più piccoli e più facilmente gestibili, le frese SECO della serie JS560 a geometria di sgrossatura avanzata universali e JS720 a geometria di sgrossatura avanzata ISO M&S sono dotate di rompitruciolo. Si tratta di piccole scanalature sui taglienti. Le scanalature sono posizionate a una distanza pari a 1 X DC (diametro di taglio). Una fresa di 10 mm di diametro e lunga 40 mm produce quindi trucioli di non oltre i 10 mm di lunghezza, che consentono una rapida evacuazione dalla zona di taglio, eliminando il rischio di inceppamento del nastro trasportatore di trucioli della macchina utensile.

Regole pratiche per la fresatura dinamica

Arco di contatto e numero di eliche

Se si applica un arco di contatto ridotto, più elevato è il numero di eliche della fresa, maggiori sono la velocità di avanzamento e la produttività. Velocità di avanzamento = numero di eliche della fresa x avanzamento per dente x velocità del mandrino. Mentre le frese per sgrossatura sono generalmente dotate di max. quattro eliche, l'offerta Seco è composta da geometrie a 4 e 5 eliche e persino multi-elica. Se il processo è controllato e la strategia di lavorazione consente profondità di taglio radiali relativamente ridotte, l'uso di frese multi-elica può offrire enormi vantaggi in termini di efficienza.

Pezzi a forma complessa

Nei percorsi di lavorazione a linea retta (fresatura laterale), l'arco di contatto, una volta impostato, rimane invariato. Tuttavia, nel caso di pezzi dalla forma più complessa, ad es. con raggi interni ed esterni, si verificano incongruenze riguardo all'arco di contatto impostato.

Se dopo aver eseguito la fresatura in rettilineo l’utensile ingaggia un raggio/angolo interno, l’arco di contatto aumenta e, di conseguenza, i parametri di taglio non corrispondono più all'arco di contatto impostato. In assenza di una corretta regolazione dei percorsi utensile in tali situazioni, possono verificarsi vibrazioni e persino la rottura della fresa.

utensile e rapporto tra diametro utensile e dimensioni pezzo

In termini di percorso utensile, gli odierni pacchetti CAM offrono strategie specifiche per raggi interni/esterni, in cui si verificano variazioni dell’arco di contatto, e percorsi utensile convenzionali. Essi applicano automaticamente avanzamenti diversi, per controllare l'arco di contatto e rendere costante lo spessore truciolo. Per mantenere l'arco di contatto, questi pacchetti CAM impiegano tecniche di fresatura quali (simili a) lavorazione trocoidale e peeling in fase di ingaggio in un raggio o area convessa del pezzo. Oltre ai percorsi utensile selezionati, spesso i pacchetti CAM limitano in modo significativo il movimento a L, per ridurre ulteriormente i tempi ciclo.

Quando si utilizza un percorso utensile ottimizzato per la sgrossatura e si mantiene un arco di contatto costante, il raggio dell’utensile di taglio può corrispondere al raggio interno da fresare senza rischio di sovraccarico della fresa o fresatura eccessiva. Ciò consente di rimuovere più materiale nella passata di sgrossatura, riducendo così la quantità di materiale da asportare nella finitura, il che si traduce in tempi di lavorazione più rapidi.

Materiale del pezzo

Sono disponibili strategie di sgrossatura ottimizzate anche per pezzi in materiali specifici. Seco ha condotto test approfonditi su acciaio, acciaio inox, ghisa, titanio, alluminio e acciai con durezze fino a 48 HRc. Seco consiglia generalmente di applicare dapprima un rapporto diametro/AEMX del 10 - 15% per i materiali normali (P1,2,3,4, M2, K2)

E un AEMX del 5% per i materiali più difficili da lavorare (S2, S12, M4, P12, H7). Per tali archi di contatto specifici, Seco ha stabilito velocità e dati di avanzamento ottimizzati, che possono essere generati con il supporto del software dati di taglio Seco. Ulteriori suggerimenti sono disponibili sul sito Web SECO www.secotools.com. È possibile applicare valori ae maggiori rispetto a quelli consigliati, ma in questo caso occorre ridurre gradualmente la velocità di taglio, insieme all'avanzamento per dente.

MacCHINA

Le macchine più leggere, che normalmente non sono in grado di gestire forti sgrossature, possono semplicemente ridurre l'arco di contatto e utilizzare un percorso di lavorazione trocoidale. In questo modo si riducono le forze di taglio e la necessità di un'elevata potenza della macchina, pur mantenendo risultati di produttività elevati applicando grandi profondità di taglio. Ciò consente di evitare investimenti potenzialmente ingenti e di attuare cicli di sgrossatura sui macchinari esistenti.

REFRIGERANTE

Quando le strategie di sgrossatura vengono applicate a materiali difficili da tagliare come l’acciaio inox e il titanio, il refrigerante deve essere applicato su tutta la lunghezza della fresa, nella parte superiore, centrale e finale. È importante raffreddare l’intero tagliente. Per la fresatura di acciaio e ghisa, è opportuno utilizzare aria compressa alla massima pressione per soffiare via i trucioli.

Controlli e CAM

Va notato che la maggior parte dei programmi di sgrossatura avanzata e fresatura dinamica devono essere generati esternamente, quindi non tramite il sistema di controllo macchina. Spesso i fornitori di sistemi CAM offrono componenti o moduli aggiuntivi che consentono l'ottimizzazione del percorso utensile. Durante la programmazione sulla macchina, è possibile immettere manualmente i dati dell'arco di contatto stabiliti da Seco, tuttavia solo per semplici operazioni di sgrossatura rettilinea o cicli trocoidali fissi.

TEST SUL CAMPO

Un cliente del settore automobilistico ha sperimentato i vantaggi di strategie di sgrossatura e percorsi utensile ottimizzati per un componente automobilistico. Ciò ha consentito non solo di ridurre il tempo ciclo totale del pezzo da 8,5 a soli 1,1 minuti, ma anche di estendere la durata dell’utensile da 80 a 250 pezzi per fresa.

ConclusionI

L'arco di contatto e lo spessore medio del truciolo sono fondamentali per ottimizzare le operazioni di sgrossatura. Attraverso speciali pacchetti software CAM appositamente studiati per l'ottimizzazione del percorso utensile e i metodi di fresatura dinamica, i produttori odierni possono gestire/controllare l'arco di contatto degli utensili da taglio e mantenere carichi costanti. In tal modo, controllano efficacemente la temperatura di processo, applicano velocità di taglio e avanzamenti per dente più elevati e aumentano le profondità di taglio per una riduzione significativa dei tempi ciclo totali di lavorazione dei pezzi.

Si deve tuttavia tenere presente che la sgrossatura ottimizzata richiede un pacchetto CAM adeguato per la programmazione esterna. E mentre la maggior parte dei fornitori di utensili da taglio offre prodotti per materiali specifici, solo pochi sviluppano geometrie di utensile per i particolari cicli di lavorazione avanzati e percorsi utensile richiesti. Con la fresa giusta e i cicli dinamici descritti, è possibile aumentare i tassi di asportazione del metallo fino al 500 percento rispetto ai metodi di lavorazione tradizionali.

SCARICA LA GUIDA GRATUITA SULLA FRESATURA DINAMICA