Che cosa sono i materiali del gruppo M?

SCOPRI I SUI MATERIALI ISO M NEL DETTAGLIO

Nonostante sia stato sostituito dall'acciaio inossidabile ferritico per le applicazioni non critiche, l'acciaio inossidabile austenitico è la scelta più comune se il problema principale è costituito dalla corrosione. Esiste una vasta gamma di acciai austenitici ottimizzati per resistere alla corrosione in vari ambienti. L'aumento del tenore di Cr, Mo e N tende a migliorare la resistenza alla corrosione, ma allo stesso tempo riduce la lavorabilità. L’addizione di Ti in lega può contribuire all'usura abrasiva degli utensili.

Gli acciai inossidabili duplex sono costituiti da quantità pressoché uguali di ferrite e austenite. Associano la resistenza alla corrosione a maggiore resilienza rispetto agli acciai austenitici, cosa che consente di utilizzare meno materiale e ridurre il peso. Presentano inoltre un minore tenore di nichel nel confronto con i corrispondenti acciai austenitici, il che è spesso un vantaggio in termini di costi.

Gli acciai inossidabili austenitici e duplex non possono essere induriti per tempra come gli acciai al carbonio, ma si induriscono per deformazione. Le parti formate a freddo, i bordi tranciati e le superfici lavorate o pallinate sono quindi considerevolmente più dure del materiale sfuso. L’addizione di zolfo (oltre lo 0,020%) può aumentare notevolmente la lavorabilità di questi materiali, ma può influire anche su altre proprietà come la resistenza alla corrosione, la saldabilità e la duttilità a caldo. Per questo motivo il materiale in barre viene trattato più di frequente per migliorare la lavorabilità rispetto, ad esempio, al materiale in lastre. Gli acciai inossidabili con una migliore lavorabilità portano spesso marchi come Sanmac, Prodec o Ugima.

SETTORI INDUSTRIALI E COMPONENTI COLLEGATI AI MATERIALI ISO M

L’uso è frequente in applicazioni che richiedono una resistenza limitata alla corrosione. Il materiale ferritico presenta di norma costi relativamente ridotti in virtù del basso tenore di Ni. Esempi di applicazioni sono:

- alberi per pompe,

- turbine,

- turbine a vapore e ad acqua,

- dadi,

- bulloni,

- boiler per acqua calda,

- lavorazione della pasta di carta e degli alimenti, a seguito dei minori requisiti di resistenza alla corrosione.

PRINCIPALI PROPRIETÀ DI QUESTO MATERIALE

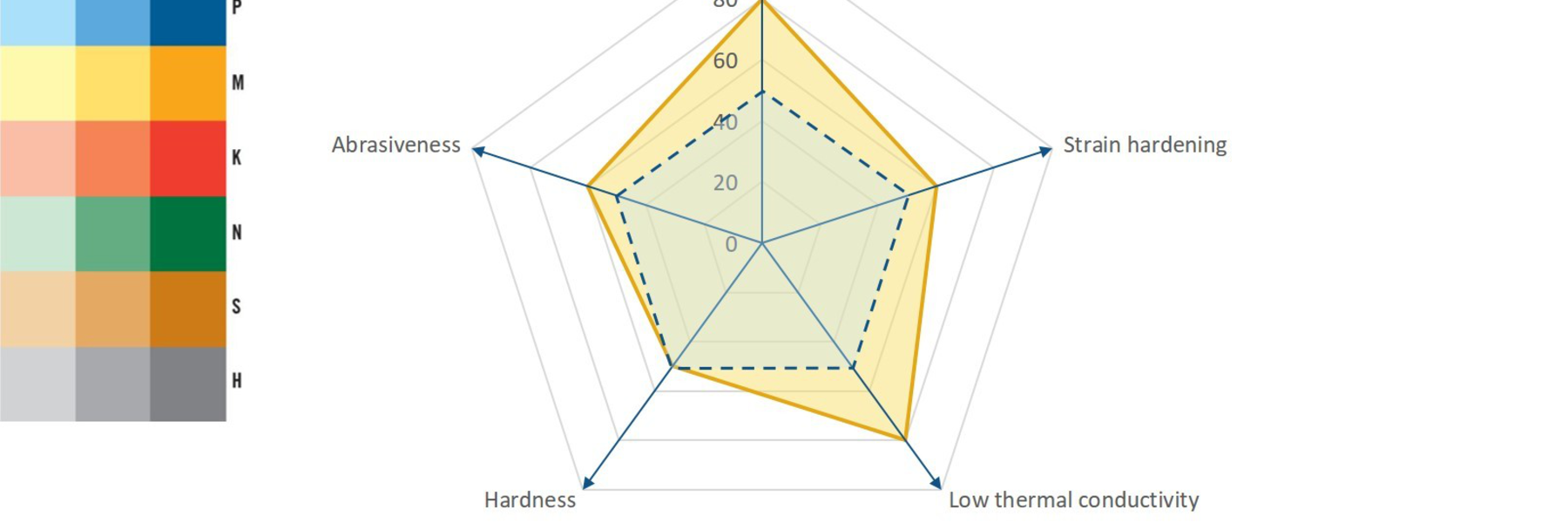

Pentagramma ISO M

Seco classifica la lavorabilità dei materiali in base a 5 importanti proprietà: abrasività, duttilità, incrudimento, conducibilità termica e durezza.

L'ABRASIVITÀ è definita come una variazione di durezza causata da elementi di lega in grado di formare carburi, ossidi e particelle intermetalliche. Ciò determina un'eccessiva usura del tagliente. Alcuni esempi di materiali altamente abrasivi sono le leghe di nichel e le plastiche rinforzate con fibra di carbonio.

La DUTTILITÀ, che determina aderenza e tagliente di riporto, si riferisce, nel caso di un materiale, a un elevato allungamento a rottura. Questa è una delle difficoltà principali nella lavorazione dell'alluminio e delle leghe di titanio.

L'INCRUDIMENTO si verifica se il taglio determina l’indurimento della superficie rispetto al materiale sfuso. Si tratta notoriamente di una sfida da superare nella lavorazione di leghe a base di nichel.

La CONDUTTIVITÀ TERMICA si riferisce alla conduzione di calore del materiale. Più bassa è la conduttività termica del materiale di un pezzo, più il calore si concentrerà sul tagliente, che sarà soggetto a temperature eccessive.

La DUREZZA è la resistenza di un materiale alla deformazione. Più elevata è la durezza, maggiore è la forza necessaria per deformare il materiale. Una durezza elevata comporta anche un'elevata generazione di calore.

Do you want to know more about this material?Discover our STEP program

You already have an application in mind for this material?Find the right tool within a minute with Suggest!

5 SUGGERIMENTI UTILI PER LA LAVORAZIONE DEI MATERIALI ISO M

Linee guida di base per la lavorazione di materiali ISO M, ad esempio dell'acciaio inox:

- Carichi termici elevati e la elevata abrasività della superficie (che causano usura combinata del fianco e a cratere, usura ad intaglio, deformazione plastica) rappresentano le sfide principali

- Applicare elevata profondità di taglio e alto avanzamento

- Utilizzare la velocità di taglio come bilanciamento tra durata dell'utensile e considerazioni economiche sul processo, evitando tuttavia la finestra di velocità di taglio che creano riporto

- Utilizzare qualità di metallo duro dedicati e una geometria di taglio appropriata per bilanciare l'avanzamento selezionato

- È consigliabile l’abbondante raffreddamento a emulsione (8% - 12%), JETSTREAM assicura ottimi risultati

MATERIALI SMG M - ACCIAI INOSSIDABILI AUSTENITICI E DUPLEX A TAGLIO LIBERO

Estratto Tab ISO M