INTELIGENTNA I ZRÓWNOWAŻONA PRODUKCJA OBRÓBKĄ SKRAWANIEM

Ogólna dyskusja na temat zrównoważonego rozwoju koncentruje się na dużych globalnych problemach środowiskowych, ale pomija podstawowe elementy, takie jak cena, koszt, zadowolenie klienta, wiedza o procesach i niezawodność. Jeśli chodzi o zrównoważony rozwój w obróbce skrawaniem, prawdziwy sukces zaczyna się od prostych, bezpośrednich kroków i analiz.W całej historii producenci poszukiwali sposobów, aby ich procesy obróbki były bardziej wydajne i opłacalne. Wysiłki te obejmują ciągły rozwój zaawansowanych i precyzyjnych maszyn produkcyjnych, ulepszone narzędzia skrawające i ogólną optymalizację systemów cięcia.

Niedawna inicjatywa o nazwie inteligentna i zrównoważona obróbka ma na celu zmniejszenie zużycia surowców, zużycia energii i wytwarzania odpadów w całym cyklu życia produktu do poziomu, który jest co najmniej w równowadze z nośnością naszej planety. Często ogólna dyskusja na temat zrównoważonego rozwoju koncentruje się na dużych globalnych problemach środowiskowych, ale pomija podstawowe elementy, takie jak cena, koszty, zadowolenie klienta, wiedza o procesach i niezawodność. Jeśli chodzi o zrównoważony rozwój w obróbce skrawaniem, prawdziwy sukces zaczyna się od prostych, bezpośrednich kroków i analiz.

Każda firma stoi przed wyzwaniem ustalenia zrównoważonych cen swoich towarów lub usług. Cena musi być wystarczająco wysoka, aby pokryć koszty i przynieść zysk, ale wystarczająco niska, aby nie przyciągać klientów do konkurencji. Producent może ustalić wyższą cenę, jeśli klient uzna, że produkt zapewnia wystarczającą wartość za to, co jest płatne.

Z drugiej strony, jeśli presja ze strony klientów i konkurentów skutkuje zbyt niskim ustaleniem ceny, marże zysku cierpią. Gdy cena jest niższa od kosztów wytworzenia produktu, powstają straty. Jeśli presja konkurencyjna powoduje zbyt niską cenę, osoby projektujące i obrabiające produkt muszą znaleźć sposoby na jego wyprodukowanie taniej, szybszej i lepszej, aby obniżyć koszty produkcji i wspierać trwałą marżę zysku

Jednak w wielu firmach punkt, w którym kończą się koszty, a zaczynają zyski, jest niejasny. Dzieje się tak dlatego, że same rzeczywiste koszty również są niejasne. Ukryte, ignorowane lub nieznane czynniki nie są częścią kalkulacji kosztów. Typowe niewidoczne koszty obejmują nieplanowane przestoje, odrzucone elementy obrabiane i zepsute narzędzia. Koszty te nie są uważane za reprezentatywne ani "rzeczywiste". Postawa lub sposób myślenia, który powoduje, że niektóre czynniki kosztowe stają się niewidoczne, nie ogranicza się do personelu produkcyjnego; Może istnieć w całej firmie.

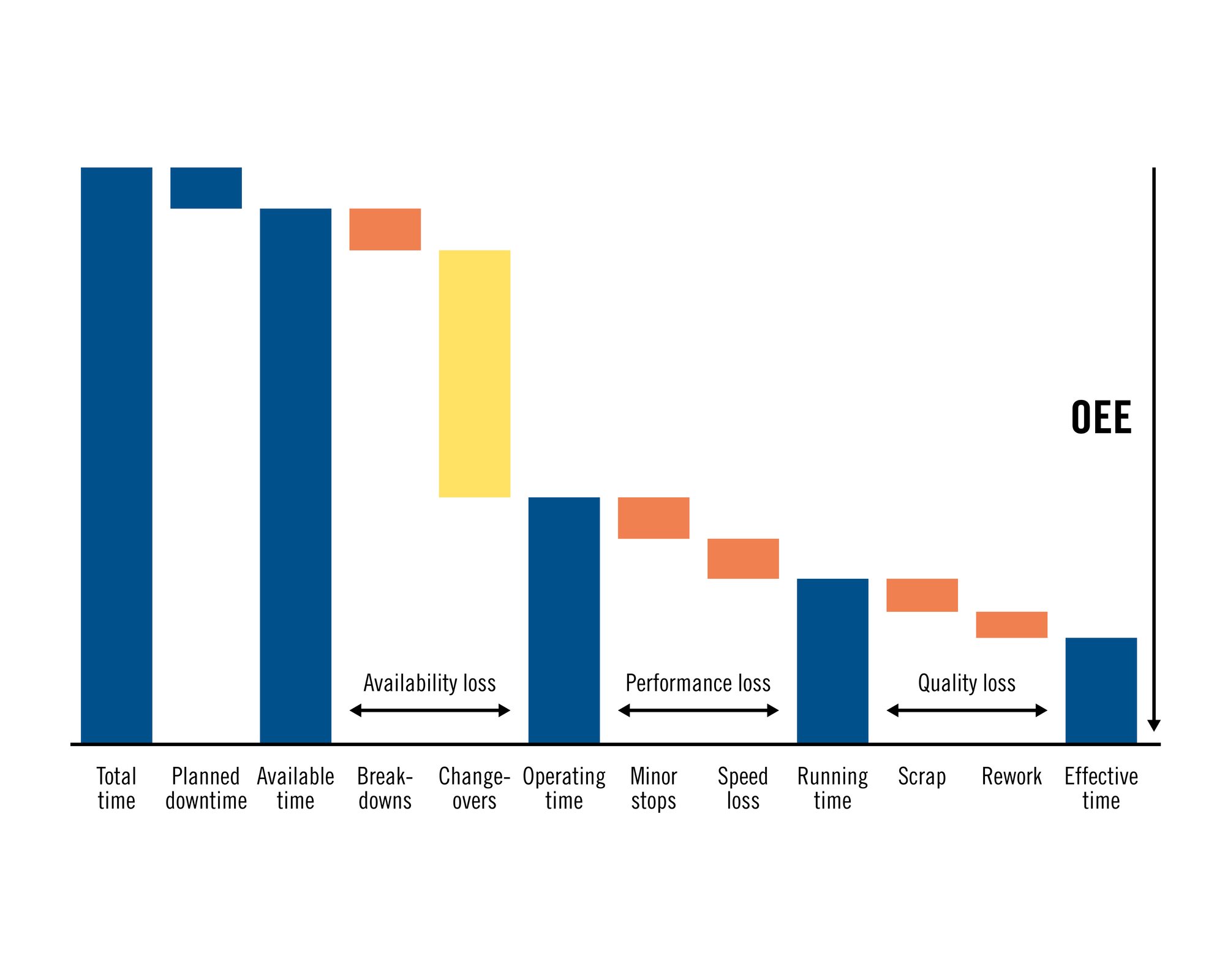

Z czego składa się ogólna wydajność sprzętu

Osiągnięcie zrównoważonej struktury kosztów wymaga uczynienia niewidzialnego widocznym. Personel produkcyjny musi zbadać i ocenić proces obróbki, a także strukturę i przepływ działań organizacji, aby odkryć ukryte koszty

Zadowolenie klienta jest kluczowym elementem zrównoważonego rozwoju gospodarczego. Klient chce wiedzieć, kiedy dotrze jego zamówienie. Czas realizacji, w umyśle klienta, rozpoczyna się w momencie złożenia zamówienia. A czas realizacji to nie tylko czas produkcji. Jeśli obróbka części wymaga trzech tygodni czasu procesu, ale czynności administracyjne ostatecznie trwają kolejne dwa tygodnie, warsztat musi być uczciwy wobec siebie i swoich klientów oraz określić czas realizacji wynoszący pięć tygodni. Dostawcy sprzętu do obróbki metali, w tym Seco Tools, zapewniają systemy zarządzania zapasami narzędzi, identyfikacji narzędzi i monitorowania maszyn, które umożliwiają personelowi warsztatu śledzenie zadań klientów i maksymalizację zdolności sklepu do osiągania celów związanych z czasem realizacji i utrzymania zadowolenia klientów.

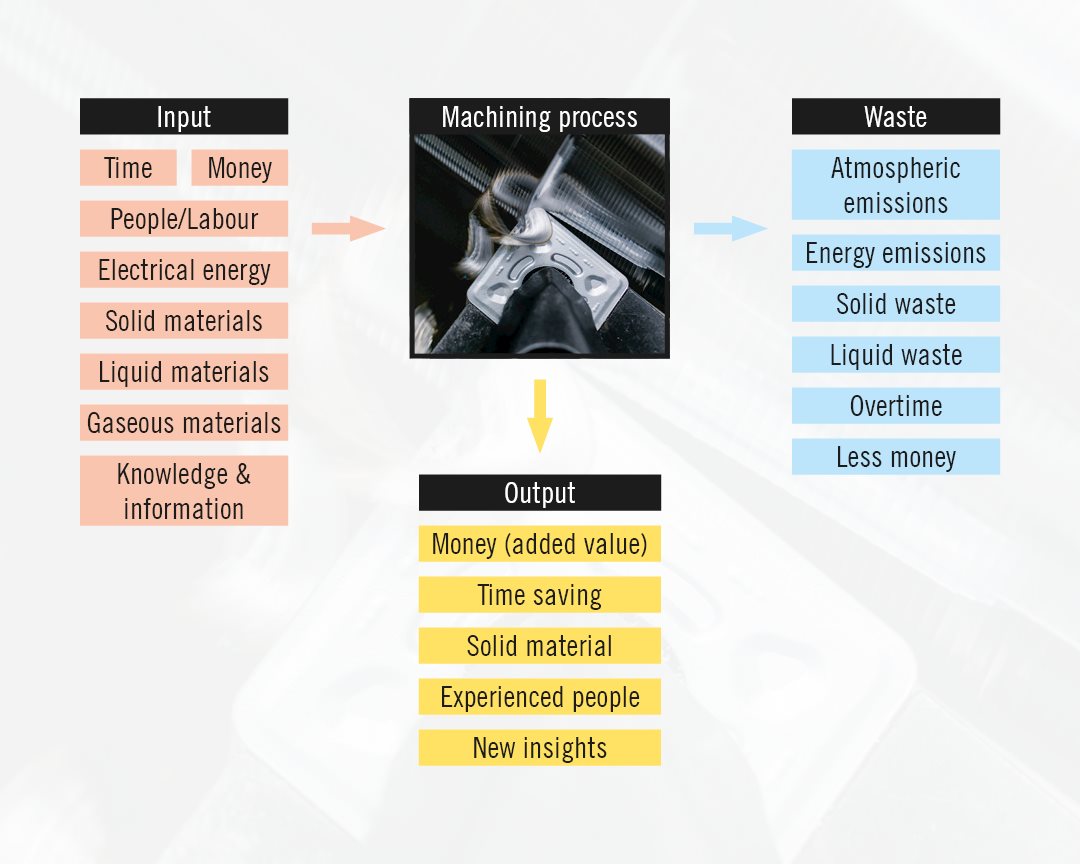

Wydajna produkcja minimalizuje stratę czasu, energii i surowców. Problemy związane z odpadami z obróbki skrawaniem, takimi jak wióry, oleje do cięcia i chłodziwo, są złożone. Producenci tradycyjnie uważają odpady za nieunikniony wynik procesu i uważają, że zmiana jest trudna do osiągnięcia, a zatem jest minimalna. Postawa w większości świata obróbki skrawaniem: "tak to działa, to po prostu coś, z czym trzeba sobie poradzić".

Skuteczna minimalizacja odpadów i ochrona zasobów wymaga dokładnego zrozumienia właściwości materiału obrabianego przedmiotu i procesów obróbki. Uzyskanie tego zrozumienia wymaga dokładnego pomiaru czynników procesowych, aby dokładnie określić, co jest robione i jakie są naprawdę wyniki. Prawdziwa dokładność pozwala uniknąć stosowania okrągłych cyfr; Okrągłe liczby zwykle wskazują na niepełną znajomość danego procesu i utrudniają prawidłowe określenie wyników po wprowadzeniu zmian. Jeśli sklep twierdzi, że jego wydajność produkcyjna jest "powyżej 60 procent", czy jest to 61 procent czy 95 procent? Oba są powyżej 60 procent. Podobnie, prędkość cięcia opisana jako "około 200 m/min" nie jest wiarygodną informacją. Prędkość, która z większym prawdopodobieństwem wyniesie 195 m/min lub 206 m/min niż szacowana okrągła liczba.

W jednym przypadku właściciel sklepu był przekonany, że jego zakład wykorzystuje 70 procent (okrągła liczba) czasu dostępnego na obróbkę. Dokładny pomiar wykazał, że rzeczywiste wykorzystanie wyniosło tylko 34 procent. W uproszczeniu, na każde trzy maszyny w tym zakładzie jedna pracowała, a pozostałe dwie były bezczynne. Tak więc niezdyscyplinowany pomiar (zgadywanie) właściciela sklepu okazał się w zasadzie bezwartościowy.

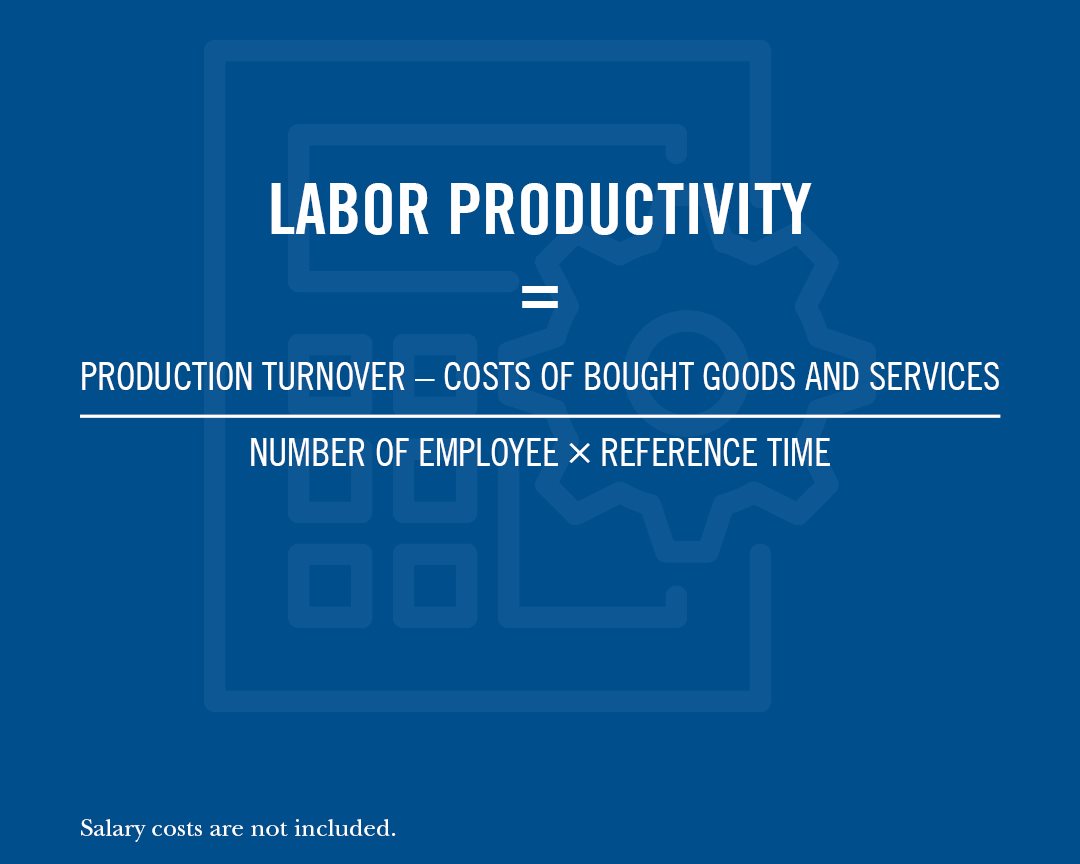

Analizując zrównoważony rozwój w odniesieniu do globalnych kosztów pracy, ocena wydajności pracy powinna wykluczać koszty wynagrodzeń. Wydajność pracy równa się obrotowi produkcji, minus koszty zakupionych towarów i usług, podzielone przez liczbę pracowników, podzielone przez jednostkę czasu.

Z czego składa się wydajność pracy

Ta formuła mierzy wydajność pracy bez wpływu kosztów pracy i umożliwia prawidłowe porównanie wydajności pracy między krajami lub firmami o różnych skalach wynagrodzeń. Na przykład wynagrodzenie wykwalifikowanego operatora maszyn w kraju zachodnim może być dziesięciokrotnie wyższe niż operatora w kraju o niższych zarobkach, ale różnica ta nie wskazuje na rzeczywistą wydajność. Możliwe, że 10 operatorów w kraju o niskich zarobkach produkuje mniej części, o niższej jakości, niż jeden operator na Zachodzie.

Jeśli jednak rzeczywista wydajność pracy (mierzona powyżej) w kraju o niższych płacach jest na tym samym poziomie co w kraju zachodnim, wówczas osiągnięcie ekonomicznie zrównoważonej produktywności w kraju zachodnim wymaga inwestycji w innowacyjne technologie i metody produkcji oraz ustawicznego kształcenia personelu produkcyjnego.

Wysoka wydajność pracy wskazuje, że personel produkcyjny posiada dokładny wgląd w to, co robi oraz posiada wszechstronną wiedzę i umiejętności. Dzięki temu mogą pracować szybciej, realizować swoje pełne kompetencje i zyskiwać większą satysfakcję z pracy. Dla wykwalifikowanego operatora obróbka jest frustrująca, gdy wystąpią nieprzewidziane zdarzenia. Zdarza się to często w dzisiejszych scenariuszach produkcji o dużym miksie i małej produkcji, ponieważ produkty i małe partie zmieniają się bardzo szybko. Jednak wykwalifikowani, wielobranżowi operatorzy mogą szybko dostosowywać operacje w celu usunięcia wąskich gardeł i innych zakłócających zdarzeń.

Zrównoważony proces obróbki jest niezawodny i przewidywalny oraz minimalizuje straty energii. Zawodny proces skutkuje przerobionymi lub złomowanymi przedmiotami obrabianymi oraz marnotrawstwem surowca, energii i pracy zużytej do wytworzenia odrzuconej pracy.

Next STEP wpływa na proces obróbki i wokół niego

Podobnie, z punktu widzenia zrównoważonego rozwoju, praca w toku (WIP) jest zasadniczo marnotrawstwem. Z ekonomicznego punktu widzenia PWT oznacza stracone pieniądze, stracony czas i zmarnowaną przestrzeń. Ponadto zawsze istnieje możliwość, że przechowywany półprodukt może zostać uszkodzony podczas przemieszczania się przez system logistyczny. W związku z tym sklep powinien mieć jak najmniej PWT.

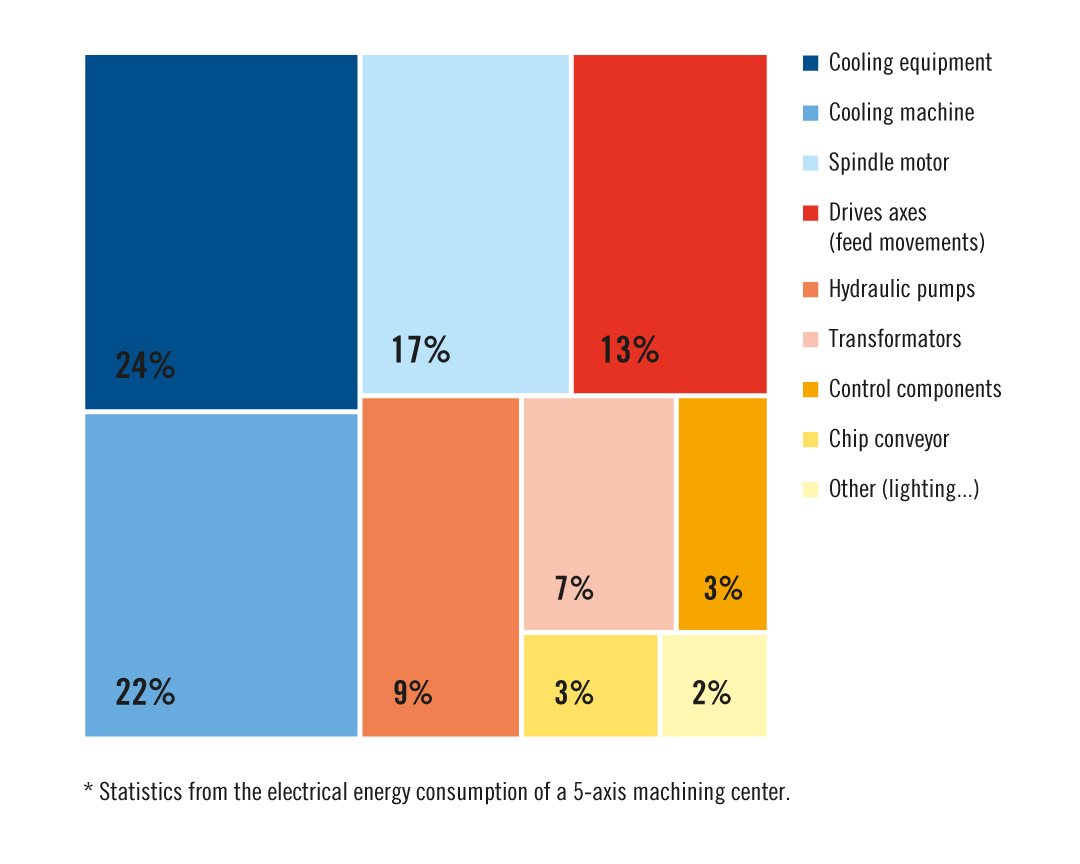

W całej historii produkcja znajdowała sposoby na osiągnięcie lepszych wyników przy mniejszym zużyciu energii. Na przykład na początku 1980 roku wiele warsztatów miało maszyny o mocy 70 lub więcej kilowatów. Obecnie frezarki o mocy 7 kilowatów zapewniają wydajność, która może być wyższa niż wydajność tych maszyn dziesięciokrotnie mocniejsza. Zrównoważony proces obróbki minimalizuje zużycie energii na mm sześcienny lub cal sześcienny usuniętego materiału. Minimalizacja zużycia energii automatycznie skutkuje mniejszymi stratami energii, dzięki czemu obróbka jest bardziej przyjazna dla środowiska.

Rysunek 3 przedstawia zużycie energii elektrycznej przez pięcioosiowe centrum obróbcze w ciągu jednego dnia roboczego. (Dane te zostały zebrane tylko z jednej maszyny i stanowią ogólne odniesienie). Co zaskakujące, wrzeciono główne nie zużywa większości energii zużywanej przez maszynę. Główne wrzeciono i silniki napędowe osi zwykle zużywają tylko 30 procent energii, podczas gdy różne systemy chłodzenia zużywają 44 procent, a pompy, transformatory, sterowanie maszynami i inne systemy zużywają resztę. W związku z tym, gdy maszyna nie tnie, większość innych systemów maszyny nadal zużywa energię.

Jak rozkłada się zużycie energii elektrycznej w centrum obróbczym

Efektywne wykorzystanie energii może znacznie zwiększyć wydajność produktu przy minimalnym wzroście całkowitego zużycia energii. W jednym scenariuszu rzeczywista obróbka części trwa godzinę. Jeśli programowanie, konfiguracja i czas oczekiwania wymagają sześciu godzin, maszyna wyprodukuje dwie części w ciągu ośmiogodzinnego dnia. Gdy maszyna tnie, zużycie energii można uznać za 100 procent lub nominalnie jedną jednostkę. Operacja cięcia zużywa 20 procent energii, więc gdy maszyna nie tnie, zużywa 80 procent jednostki energii. Dlatego całkowite zużycie energii w ciągu dnia wynosi 6,8 jednostki, podczas gdy maszyna wytwarza dwie części.

Drugi scenariusz następuje po analizie procesu ze szczególnym uwzględnieniem eliminacji zmarnowanego czasu. Analiza umożliwia skrócenie czasu bezczynności do 5 godzin, co stanowi redukcję o 16,5 procent. Teraz dostępne są trzy godziny cięcia, co pozwala na produkcję trzech części. Całkowite zużycie energii dziennie wynosi 7 jednostek, czyli o 3 procent więcej niż w scenariuszu pierwszym.

Wyprodukowanie jednego przedmiotu obrabianego w scenariuszu pierwszym wymaga 3,4 jednostki energii, podczas gdy w scenariuszu drugim produkcja każdego przedmiotu wymaga 2,2 jednostki energii. Zużycie energii na obrabiany przedmiot w scenariuszu drugim zmniejsza się o 36 procent przy zaledwie 3-procentowym wzroście dziennego zużycia energii. Wyprodukowanie trzech przedmiotów obrabianych w pierwszym scenariuszu wymagałoby dłuższej pracy maszyny i zużycia większej ilości energii. Zrównoważona obróbka niekoniecznie polega na zużyciu mniejszej ilości energii, ale na robieniu więcej ze zużytą energią.

Producenci od dawna dążą do zrównoważonego rozwoju ekonomicznego poprzez obróbkę konkurencyjnych cenowo produktów wysokiej jakości, które umożliwiają im wspieranie i utrzymywanie działalności. Zrównoważony rozwój gospodarczy składa się z wielu elementów, ale ogólnie rzecz biorąc, elementy są podstawowe i proste. Przede wszystkim obejmują one realistyczną, uczciwą i dokładną ocenę i eliminację marnotrawstwa we wszystkich aspektach procesu produkcyjnego.

Osiągając zrównoważony rozwój ekonomiczny, producenci zajmują się kwestiami, które umożliwiają im również zajęcie się i zmniejszenie wpływu ich działalności na środowisko oraz osiągnięcie zrównoważonego rozwoju w sensie globalnym.