サステナビリティが製造に適用される方法

Fagersta、2020年5月-今日の企業は、魚や家具、エネルギー消費や建築など、さまざまな製品や活動に「持続可能」という言葉を付けています。これらの企業は、天然資源を保護し、地球環境を守ることに焦点を当てています。しかし、狭義の製造業における機械加工は、常に持続可能性を追求してきました。競争力のある価格で高品質な製品を加工することで、メーカーは利益を上げ、ビジネスとして存続することができます。Fagersta、2020年5月 —2020年5月-今日の企業は、魚や家具、エネルギー消費や建築など、さまざまな製品や活動に「持続可能」という言葉を付けています。これらの企業は、天然資源を保護し、地球環境を守ることに焦点を当てています。しかし、狭義の製造業における機械加工は、常に持続可能性を追求してきました。競争力のある価格で高品質な製品を加工することで、メーカーは利益を上げ、ビジネスとして存続することができます。

歴史的に見ても、メーカーは機械加工プロセスをより効率的でコスト効率の高いものにする方法を模索してきました。このような努力には、高度で精密な生産機械の継続的な開発、切削工具の改良、切削システム全体の最適化が含まれます。具体的には、高速加工、高送り加工、高性能加工、デジタル加工などが挙げられます。

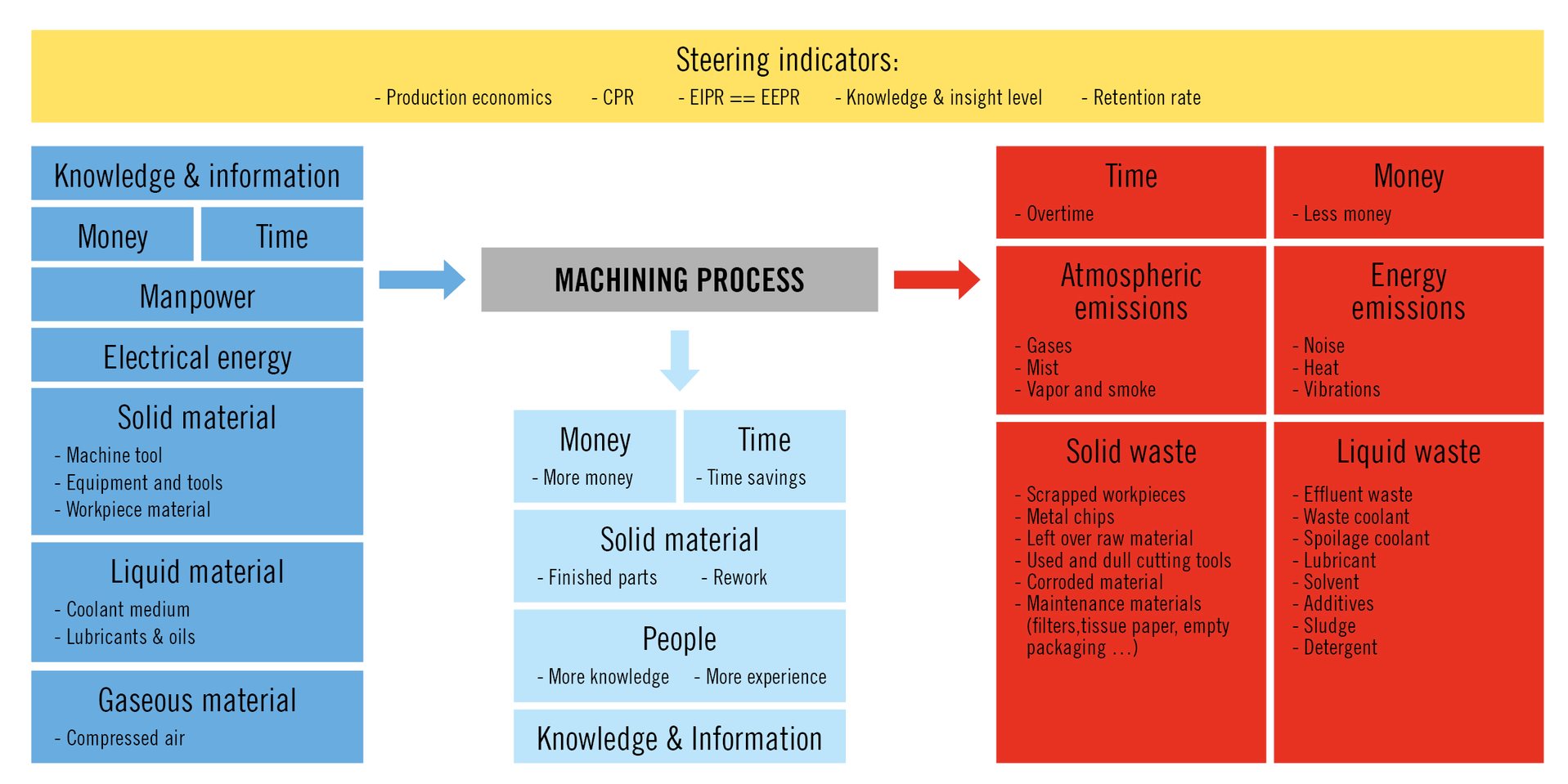

持続可能な機械加工と呼ばれる最近の取り組みは、製品のライフサイクルを通して、原材料の消費、エネルギーの使用、廃棄物の発生を、少なくとも地球の環境収容力と釣り合うレベルまで削減することを目的としています。一般的に持続可能性の議論は、地球規模の大きな環境問題に集中し、価格、コスト、顧客満足度、プロセス知識、信頼性といった基本的な要素が見落とされていることがよくあります。機械加工における持続可能性に関しては、真の成功はシンプルで分かりやすい手順と分析から始まります。

サステイナブルな価格設定

どんな企業でも、商品やサービスに持続可能な価格を設定するという課題に直面します。価格は、コストをカバーして利益を生み出すのに十分な高さでありながら、顧客が競合他社に流れない程度の低さでなければならない。メーカーが高い価格を設定できるのは、支払った金額に対して製品が十分な価値を提供しているとお客様が認識している場合です。

一方で、お客様や競合他社からの圧力によって価格が低く設定されると、利益率が低下します。価格が製品の製造コストを下回ると、損失が生じる。競合他社からの圧力で価格が低くなりすぎると、製品を設計・加工する者は、生産コストを削減し、持続可能な利益率を維持するために、より安く、より速く、より良く生産する方法を見つけなければならない。

目に見えないコスト

しかし、多くのビジネスでは、コストが止まり、利益が始まるポイントが明確ではありません。それは、本当の意味でのコストそのものが不明瞭だからです。隠れた要因、無視された要因、未知の要因がコスト計算に含まれていないのです。目に見えないコストとしては、計画外のダウンタイム、不良品、工具の破損などが挙げられる。これらのコストは、代表的なものではなく、"リアル "とは見なされません。目に見えないコスト要因を生み出す態度や考え方は、製造スタッフに限らず、会社全体に存在します。

持続可能なコスト構造を実現するためには、「見えないものを見えるようにする」ことが必要です。製造スタッフは、隠れたコストを明らかにするために、加工プロセスだけでなく、組織全体の活動の構造と流れを調べ、評価しなければなりません。

顧客満足度

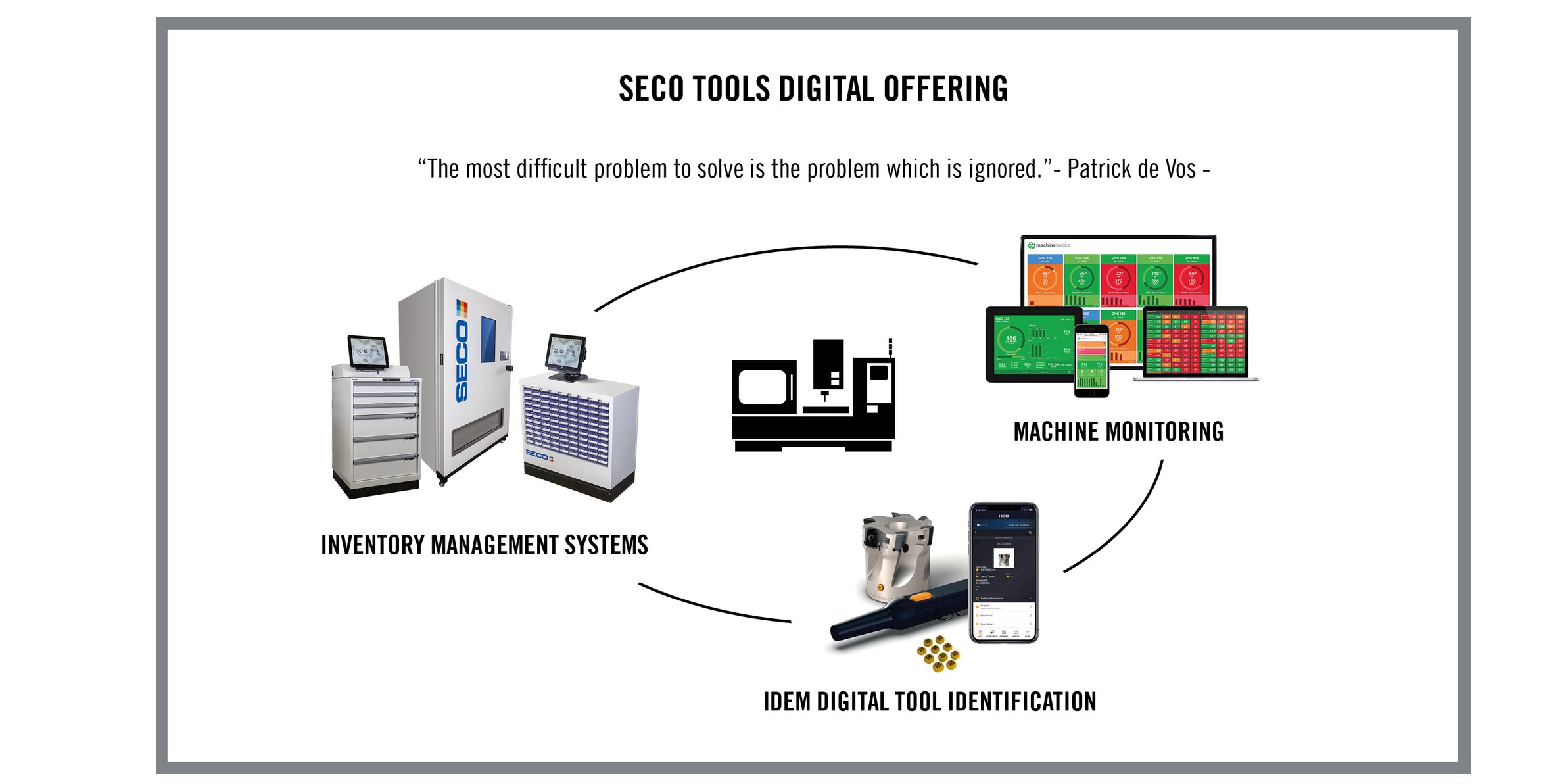

お客様の満足度は、経済の持続可能性の重要な要素です。お客様は、自分が注文した商品がいつ到着するのかを知りたがっています。お客様が考えるリードタイムとは、注文をした時点から始まります。また、リードタイムは生産時間だけではない。ある部品の加工に3週間かかり、管理作業にさらに2週間かかる場合、ショップは自分自身と顧客に正直になり、リードタイムを5週間としなければならない。Seco Toolsを含む金属加工機器メーカーは、工具在庫管理、工具識別、機械監視システムを提供しており、工場の担当者が顧客の仕事を追跡し、リードタイムの目標を達成して顧客満足度を維持する能力を最大限に高めることができる。(サイドバー参照)

廃棄物と測定

効率的な製造は、時間、エネルギー、原材料の無駄を最小限に抑えます。切粉、切削油、クーラントなど、機械加工の際に発生する廃棄物をめぐる問題は複雑です。メーカーは従来、廃棄物は加工の結果として避けられないものと考えており、変化を起こすのは難しいと考えているため、これまでは最小限にとどめてきました。機械加工の世界では、「そういうものだから、仕方がない」という考え方が主流です。無駄を省き、資源を大切にするためには、ワークの素材特性や加工プロセスを十分に理解する必要があります。この理解を得るためには、プロセス要因を正確に測定し、何が行われているのか、実際にどのような結果が得られるのかを判断する必要があります。正確さを期すためには、丸い数字を使うことは避けなければなりません。丸い数字は、そのプロセスに関する知識が不完全であることを意味し、変更を加えたときに結果を正しく判断する妨げになります。あるショップが製造効率を「60%以上」と主張している場合、それは61%なのか95%なのか。どちらも60%以上です。同様に、切削速度が「200m/min前後」と書かれていても、それは信頼できる情報ではありません。実際には195m/minや206m/minになる可能性が高く、丸い数字で見積もられています。

ある工場のオーナーは、自分の工場では機械加工に使える時間の70パーセント(丸い数字)が使われていると確信していました。しかし、慎重に測定したところ、実際の稼働率は34%に過ぎなかった。簡単に言えば、その設備の3台の機械のうち、1台が稼働していて、残りの2台が休止しているということである。つまり、店主の規律のない測定(推測)は、基本的に意味がないということだ。

給与とサステナビリティ

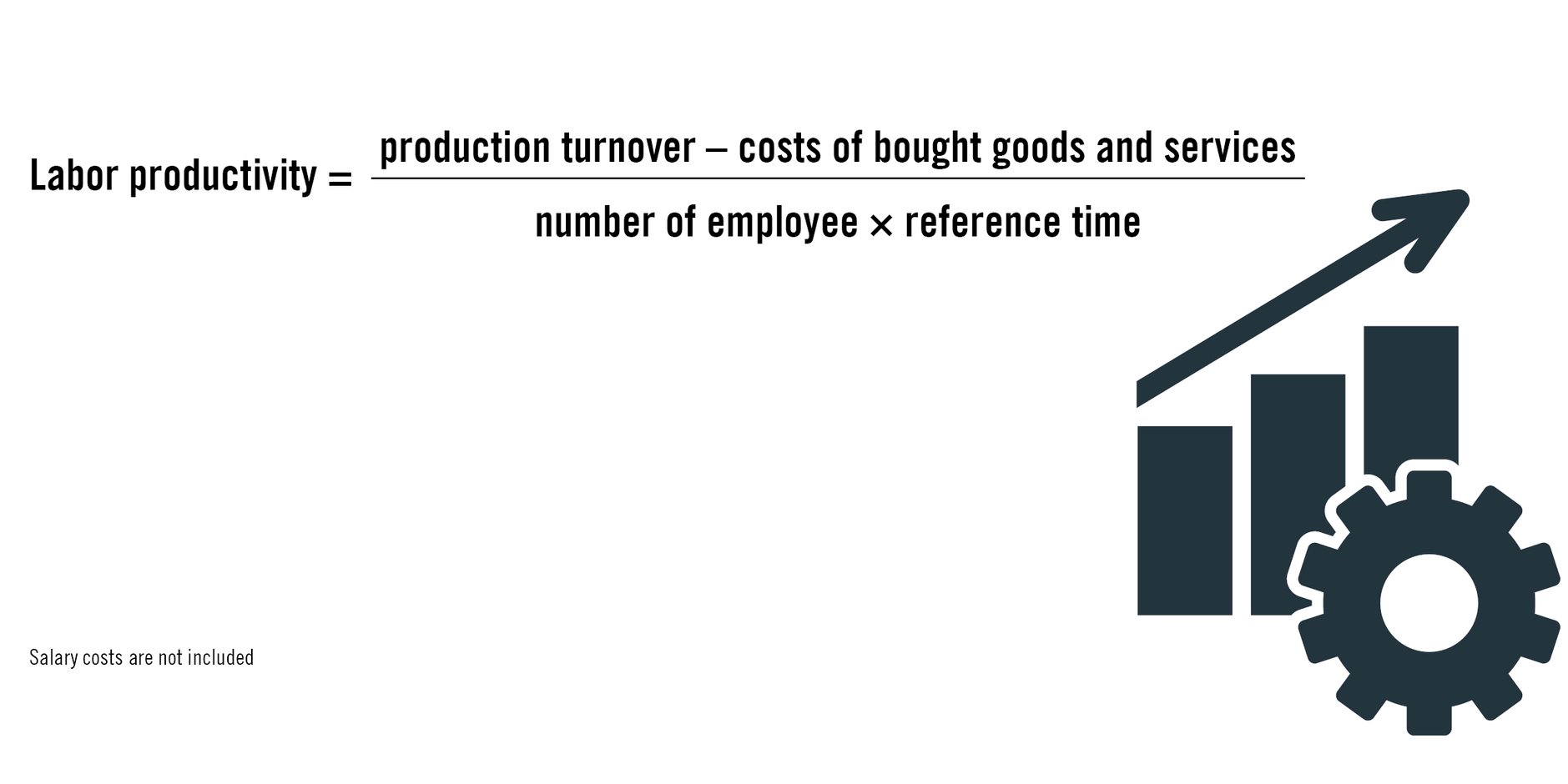

グローバルな人件費に関連して持続可能性を分析する場合、労働生産性の評価には給与コストを除外する必要があります。労働生産性とは、生産高から購入した商品やサービスのコストを差し引いたものを、従業員の数で割ったものを単位時間で割ったものです。

労働生産性

労働生産性

労働生産性

この式は、人件費の影響を受けずに労働生産性を測定するもので、給与水準の異なる国や企業間の労働生産性を有効に比較することができます。例えば、欧米諸国の熟練した機械オペレーターの給料は、給料の安い国のオペレーターの10倍かもしれませんが、その差は実際の生産性を示すものではありません。低給料国の10人のオペレーターは、欧米の1人のオペレーターよりも少ない数の部品を、低い品質で生産している可能性があります。しかし、低賃金国の実際の労働生産性(上記の測定値)が欧米諸国と同じレベルである場合、欧米諸国で経済的に持続可能な生産性を実現するためには、革新的な技術や生産方法への投資、製造スタッフの継続的な教育が必要となります。

労働生産性が高いということは、製造業の従業員が自分のやっていることをよく理解し、総合的な知識と技術を持っているということです。このことは、彼らがより速く仕事をし、能力を十分に発揮し、より高い仕事の満足度を得ることを可能にします。熟練したオペレーターにとって、機械加工は予想外の出来事が起こるとイライラします。今日の多品種少量生産の現場では、製品や小ロットの製品が非常に速く変化するため、このようなことが頻繁に起こります。しかし、熟練したマルチディシプリンのオペレーターは、ボトルネックやその他の破壊的なイベントを克服するために、オペレーションを迅速に調整することができます。

信頼性の高いプロセス

持続可能な加工プロセスは、信頼性と予測性が高く、エネルギーの無駄を最小限に抑えます。信頼性のないプロセスでは、ワークピースが再加工されたり廃棄されたり、廃棄されたワークピースを製造するために使用された原材料、エネルギー、労働力が無駄になります。

次のステップ 加工工程の周辺の流れ

次のステップ 加工工程の周辺の流れ

同様に、持続可能性の観点からは、仕掛かり品(WIP)は本質的に廃棄物です。経済的な観点では、WIPはお金、時間、床面積の無駄を表します。さらに、保管されている半製品が物流システムの中を移動する際に破損する可能性が常にあります。そのため、WIPをできるだけ少なくする必要があります。

エネルギー消費の削減

歴史を通じて、製造業は少ないエネルギーでより大きな結果を達成する方法を見つけました。例えば、1980年代の初めに多くのワークショップには70キロワット以上の電力を搭載した機械がありました。現在、7キロワットの電力を搭載した製粉機は、その機械の10倍の強力な生産性を提供します。持続可能な加工プロセスは、除去された材料の立方ミリメートルまたは立方インチ当たりのエネルギーを最小限に抑えます。エネルギー消費を最小限に抑えることで、無駄なエネルギーが少なくなり、機械加工がより環境に優しい操作になります。

効率を最大化

図3は、5軸マシニングセンターの1日分の電気エネルギー消費量を示しています。(このデータは1台の機械から収集したものであり、一般的な参考値である)。) 意外なことに、機械が使用するエネルギーの大部分は主軸ではありません。主軸と軸駆動のモーターが消費するエネルギーは通常30%に過ぎず、各種冷却システムが44%、ポンプやトランス、機械制御などのシステムが残りを消費している。そのため、機械が加工していないときは、機械の他のシステムのほとんどがエネルギーを使い続けている。

電気エネルギーの消費

エネルギーを効率的に使うことで、全体のエネルギー使用量を最小限に抑えながら、製品の生産量を大幅に増やすことができます。あるシナリオでは、部品の実際の加工に1時間かかります。プログラミング、セットアップ、待機時間が6時間かかる場合、機械は8時間の日に2つの部品を生産します。機械が切削加工をしているとき、エネルギー消費は100%、つまり公称1ユニットとみなすことができます。切断作業はエネルギーの20%を使用するので、機械が切断していないときは1単位の80%を消費する。したがって、機械が2つの部品を生産している間、その日の総エネルギー消費量は6.8ユニットとなります。

2つ目のシナリオは、無駄な時間をなくすことに特別な注意を払ってプロセスを分析することです。分析の結果、アイドルタイムを5時間に減らすことができ、16.5%の削減になりました。これにより、3時間の切削時間が確保され、3個の部品を生産することができます。1日あたりの総エネルギー消費量は7ユニットで、シナリオ1と比べて3%増加しています。

シナリオ1では1つのワークを生産するのに3.4単位のエネルギーを必要とし、シナリオ2では1つのワークを生産するのに2.2単位のエネルギーを必要とする。シナリオ2では、1日のエネルギー消費量が3%増加するだけで、ワークピース1個あたりのエネルギー消費量は36%減少します。シナリオ1で3つのワークを生産すると、機械の稼働時間が長くなり、より多くのエネルギーを消費することになります。持続可能な機械加工とは、必ずしもエネルギー消費量を少なくすることではなく、消費したエネルギーでより多くのことを行うことなのです。

結論

製造業は長年にわたり、競争力のある価格で高品質な製品を加工することで、ビジネスを支え、維持することを可能にし、経済的な持続性を追求してきました。経済的持続性は、多くの要素から構成されていますが、一般的には、基本的でわかりやすい要素です。最も重要なことは、現実的で正直で正確な評価と、生産工程のあらゆる側面における無駄の機会の排除です。

経済的な持続可能性を達成することで、メーカーは、自社の事業が環境に与える影響にも対処し、削減することができ、地球的な意味での持続可能性を達成することができる問題に取り組みます。

測定とサステナビリティ

プロセス要因や設備を整理して測定することは、無駄をなくし、持続可能な加工プロセスを実現するための大きなステップです。時間とエネルギーの無駄がどこにあるのかを正確に把握するためには、加工担当者は推測や丸い数字での見積もりではなく、明確な数字と事実に基づいて作業する必要があります。

最も基本的なレベルでは、製造担当者は、どのような工具が使用可能で、その工具が製造施設のどこにあるかを知らなければなりません。その情報が得られないと、現場のスタッフは推測したり、仮定したり、工具を探して歩き回ったりする。この状況は「ワークショップ・サファリ」と呼ばれている。スタッフは、工具がショップにあることは知っていますが、どこにあるのか正確には知りません。

Seco Toolsは、ワークショップ・サファリをなくすことを目的としたツール識別および管理システムを提供している。例えば、Seco Inventory Management System(セコ・インベントリー・マネジメント・システム)は、施設の生産フローに完全にネットワーク化できる多目的の業界グレードのベンディング・システムです。施設の特定の工具のニーズに合わせて設定した後、Inventory Managementは自動的に包括的なレポートを提供し、工具の使用状況を追跡し、問題を示す不規則な動きを発見することができます。

また、生産工程で使用されるツールを正しく識別することも重要です。似たような外観のツールが多数存在する場合、視覚や触覚による識別では不十分な場合があります。Seco Toolsは、IDEM社と提携し、RFID(Radio Frequency Identification)タグとBluetoothタグリーダーを採用したデジタルツール識別システムを提供しています。このシステムにより、オペレータは、IOSまたはAndroidのネイティブアプリケーションを介して、90万本以上の工具のデータベースに即座に接続することができます。工具の仕様や工具の履歴管理はもちろんのこと、コメントやプロジェクトの詳細を複数の参加者で共有するグループコミュニケーション機能など、包括的な情報を提供します。また、同じRFID技術を使用して、測定工具やその他のショップアイテムを識別することもできます。

リアルタイムの機械監視は、加工プロセスの継続的な追跡を可能にするという点で、経済的持続性をサポートする。経済的持続性の顧客満足度の要素については、モニタリングによって、顧客が注文した製品が生産工程のどこにあるのか、いつ納品されるのかを即座に伝えることができます。

Seco Machine Monitoringでは、Seco Toolsは、IIoT(Industrial Internet of Things)マシンプラットフォームを提供するMachineMetricsと提携しました。Machine Monitoringは、イーサネット、無線LAN、セルラー通信を促進しながら、工作機械のPLCや制御装置に直接接続します。デジタルおよびアナログのI/Oは、ウェブインターフェースを介して設定および管理されます。このクラウドベースのシステムは、使いやすく、完全にカスタマイズ可能で、インストールも迅速に行えます。このシステムは、加工データを取得して製造分析を行い、ユーザーがオペレーションについて学び、工作機械の使用率と能力を向上させるのに役立ちます。また、Secoの切削工具情報データベースや経験との連携が可能なため、ユーザーはプロセスを改善し、工具寿命、速度や送りの最適化、工具折損に関するデータを十分に活用することができます。