Jak pohlížet na udržitelnost v průmyslové výrobě

V dnešní době připojujeme výraz „udržitelnost“ k nejrůznějším produktům i činnostem. Od ryb přes nábytek až po spotřebu energie a architekturu. V těchto souvislostech tím míníme uchování přírodních zdrojů a ochranu životního prostředí Země. V užším významu však lze říci, že obrábění v průmyslové výrobě určitou formu udržitelnosti sledovalo vždy. Obrobky v konkurenceschopných cenách a s vysokou kvalitou totiž umožňují výrobci dosáhnout zisku a udržet tak existenci své firmy.

Po dlouhá léta jsme se snažili o zvyšování efektivity a snižování nákladovosti obráběcích procesů. Toto úsilí zajišťovalo průběžný vývoj pokročilých a přesných obráběcích strojů, zlepšování vlastností řezných nástrojů a celkovou optimalizaci systému obrábění. Příkladem mohou být specifické obráběcí strategie: vysokorychlostní, vysokoposuvová či vysokovýkonná, nebo různé varianty adaptivního obrábění.

Cílem současné iniciativy, označované jako udržitelné obrábění, je snižování spotřeby surovin, energie a odpadu v průběhu celého životního cyklu produktu. A to na úroveň, která bude minimálně v rovnováze s přípustným zatížením naší planety. Obecné diskuse o udržitelnosti se často soustřeďují na velké globální problémy spojené s životním prostředím, přehlížejí však základní faktory jako jsou cena, náklady, spokojenost zákazníků, znalosti procesu a spolehlivost. Pravý úspěch udržitelnosti v oboru obrábění začíná u jednoduchých, přímočarých kroků a analýz.

Udržitelné ceny

Každá firma se snaží stanovit udržitelné ceny za svoje zboží nebo služby. Cena musí být dostatečně vysoká, aby pokryla náklady a vytvořila zisk, ale současně dostatečně nízká, aby neodehnala zákazníky ke konkurenci. Výrobce může stanovit vyšší cenu v případě, kdy zákazník vnímá, že mu produkt přináší i za takovou cenu dostatečnou hodnotu.

Pokud má ale tlak ze strany zákazníků a konkurence za následek stanovení příliš nízké ceny, dochází ke snižování zisku. Pokud je cena nižší než náklady na výrobu produktu, dochází ke ztrátám. Stlačí-li tedy konkurenční prostředí cenu příliš nízko, musejí ti, kdo produkt navrhují a obrábějí, najít způsob, jak jej vyrobit levněji, rychleji a lépe – snížit výrobní náklady a vytvořit udržitelný zisk.

Neviditelné náklady

U řady výrobních provozů je těžké rozlišit, kde končí náklady a začíná zisk. Důvodem je to, že skutečné náklady nejsou jasně zřetelné. Ve výpočtech nákladů totiž chybí skryté, opomíjené nebo neznámé faktory. Mezi obvyklé neviditelné náklady patří neplánované výpadky výroby, zmetky a poškozené nástroje. Ty nebývají považovány za reprezentativní nebo „skutečné“. Přístup či postoje, které „neviditelnost“ některých nákladových faktorů vyvolají, nejsou zdaleka omezeny jen na pracovníky výroby – je to často záležitost celé firmy.

Má-li však být udržitelné struktury nákladů opravdu dosaženo, je třeba neviditelné zviditelnit. Pracovníci výroby musí prozkoumat a vyhodnotit výrobní procesy, včetně celkové struktury a toku činností v organizaci, a odhalit tak i skryté náklady.

Spokojenost zákazníků

Spokojenost zákazníků je klíčovým prvkem ekonomické udržitelnosti. Zákazník chce vědět, kdy zboží dorazí a v jeho mysli začíná běžet dodací lhůta okamžikem objednání. Avšak dodací lhůta není jenom výrobní čas. Pokud trvá obrábění dílu tři týdny a související administrativa další dva týdny, musí to výrobní závod poctivě přiznat sobě i svým zákazníkům a uvést jako dodací lhůtu pět týdnů. Dodavatelé vybavení pro obrábění kovů, včetně Seco Tools, nabízejí systémy pro správu skladovaných nástrojů, identifikaci nástrojů i sestav či monitoring strojů, které pomáhají sledovat jednotlivé zakázky a zvyšovat schopnost výrobního závodu plnit cíle spolehlivosti dodacích termínů a udržovat tak spokojenost svých zákazníků. (Viz postranní panel)

Ztráty a přesnost údajů

Efektivní výroba snižuje na minimum plýtvání časem, energií i surovinami. Problematika odpadů vznikajících při obrábění, jako jsou třísky, řezné oleje a chladicí kapaliny, je velice komplexní. Výrobci tradičně považují odpadní produkty za nevyhnutelný důsledek procesu – s vědomím, že dosažení změny by bylo příliš obtížné. Proto také byly dosavadní změny naprosto minimální. Přetrvávající přístup je ve světě obrábění založen na principu „tak to prostě chodí, s tím musíme žít“.

Účinné snižování odpadů a šetření zdroji vyžadují důkladnou znalost vlastností materiálu polotovarů i procesu obrábění. Získání těchto znalostí zahrnuje provádění přesných měření procesních faktorů a následné stanovení konkrétních výsledků všech postupů. Při snaze o potřebnou přesnost nelze používat zaokrouhlené hodnoty – ty totiž poukazují na nedostatečnou znalost využívaného procesu a brání určení platných výsledků v případě provedení změn. Pokud nějaký výrobní provoz tvrdí, že dosahuje účinnosti výroby „přes 60 procent“, znamená to 61 procent nebo 95 procent? Obě hodnoty jsou vyšší než 60 procent.

Stejně platí i to, že řezná rychlost „přibližně 200 m/min“ není důvěryhodný údaj. Tato rychlost je pravděpodobně 195 m/min nebo 206 m/min, ale ne nějaká odhadnutá zaokrouhlená hodnota.

V jednom případě byl majitel firmy přesvědčen, že jeho výrobní provoz využívá k obrábění 70 procent (zaokrouhlené číslo) dostupného času. Na základě důkladného měření však bylo zjištěno, že skutečné využití představuje pouhých 34 procent. Jednoduše řečeno, z každých třech strojů v tomto provozu jeden pracoval a další dva stály bez využití. Původní odhad (nebo spíš dohad) byl tedy v podstatě k ničemu.

Výplaty a udržitelnost

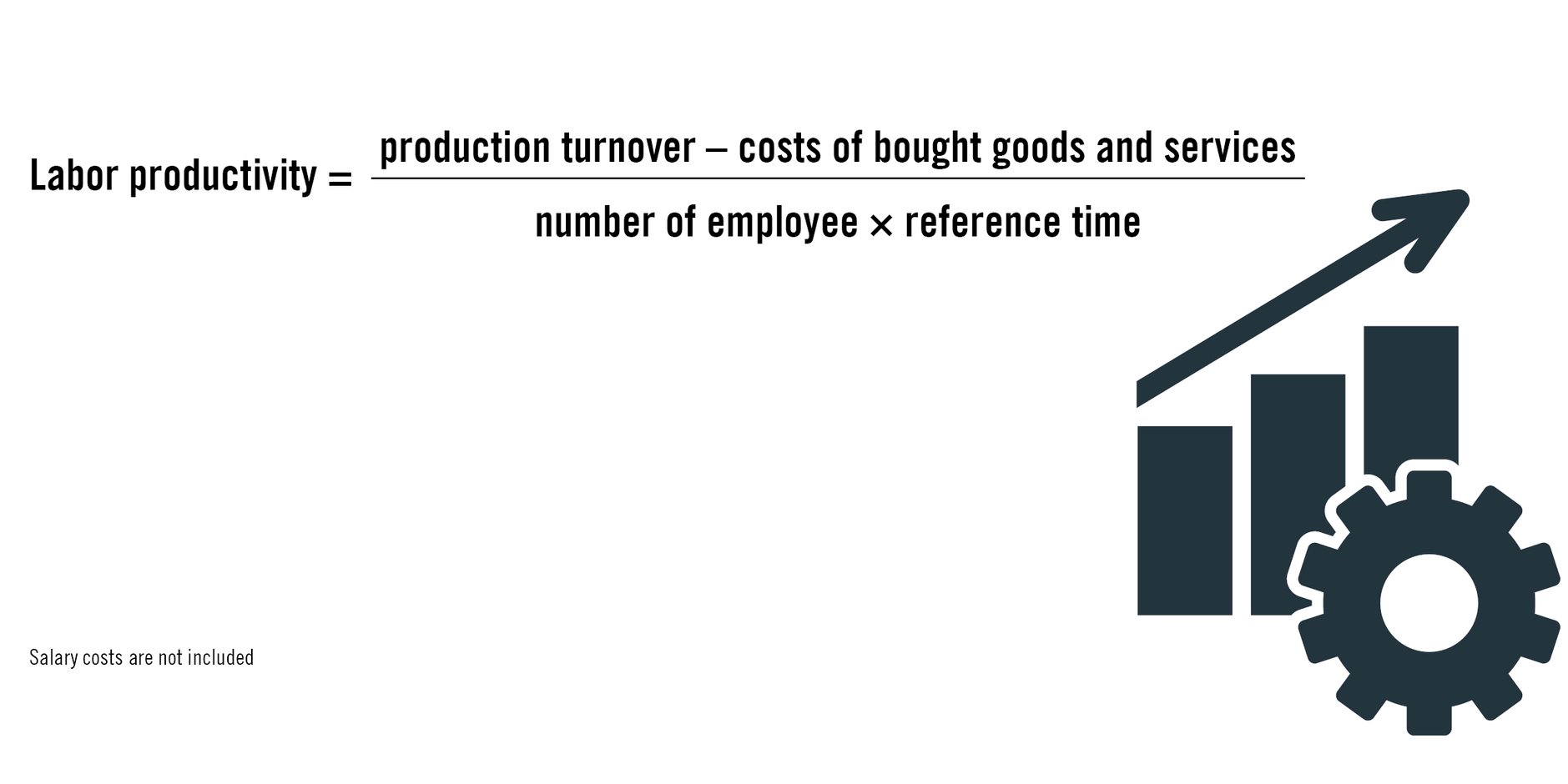

Při analýze udržitelnosti ve vztahu ke globální ceně práce by neměl odhad produktivity práce zahrnovat mzdové náklady. Produktivita práce se rovná obratu produkce mínus náklady na zakoupené zboží a služby, děleno počtem zaměstnanců, děleno jednotkou času.

Produktivita práce

Tento vzorec stanovuje produktivitu práce bez vlivu ceny práce. Umožňuje tedy porovnávat produktivitu práce napříč zeměmi i firmami s odlišnými platovými tarify. Výplata kvalifikovaného operátora v západní ekonomice může být například desetkrát vyšší než výplata operátora v zemi s nízkými příjmy, avšak tento rozdíl o skutečné produktivitě nevypovídá. Je totiž možné, že 10 operátorů v zemi s nízkými příjmy vyrábí méně dílů a s nižší kvalitou nežli jeden operátor na Západě.

Pokud je ale skutečná produktivita práce (tak, jak je uvedena výše) v zemi s nižším příjmem na stejné úrovni jako v západní zemi, vyžaduje ekonomická udržitelnost produktivity v západním prostředí investice do nových technologií a výrobních metod i trvalé vzdělávání výrobního personálu.

Vysoká produktivita práce svědčí o tom, že má výrobní personál dokonalý přehled o tom, co opravdu dělá, a perfektně také zná a ovládá výrobní proces. Dokáže tak pracovat rychleji, využívat plně svoji kvalifikaci a dosahovat vyššího stupně uspokojení z práce. Pro kvalifikovaného operátora může být obrábění v případě výskytu neočekávaných událostí velice frustrující. V současné situaci nízkoobjemové výroby s vysokou variabilitou jsou však tyto problémy velice časté, neboť se neustále mění jak samotné produkty, tak i jejich vyráběné

počty. Kvalifikovaní operátoři s univerzálními znalostmi ale dokáží operace rychle přizpůsobit a překonat tak různé nedostatky či případná narušení.

Spolehlivý proces

Udržitelný obráběcí proces je spolehlivý a předvídatelný, s minimálními ztrátami energie. Nespolehlivý proces vede ke vzniku nesprávných (opravitelných či zmetkových) obrobků, a tedy k plýtvání surovinami, energií i lidskou prací, které byly na výrobu nepoužitelných produktů vynaloženy.

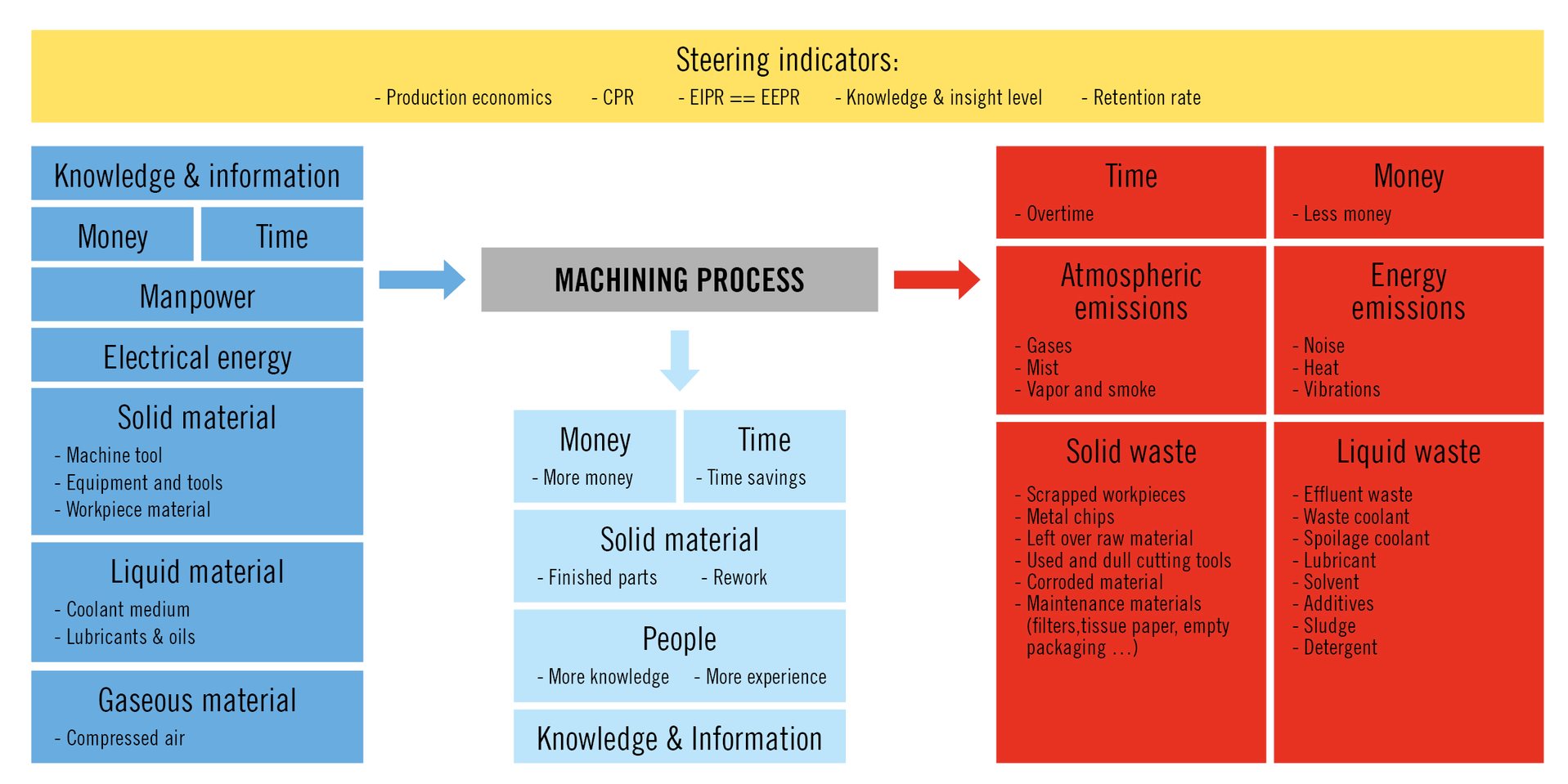

Next STEP Streams In And Around A Machining Process

Next STEP Streams In And Around A Machining Process

Z pohledu udržitelnosti je rozpracovanost (Work In Process – WIP) v podstatě plýtváním. Ekonomicky vzato jde o ztrátu peněz, času i pracovního prostoru. Navíc existuje riziko, že dojde k poškození nedokončených obrobků během přesunů v rámci logistických operací. Z toho vyplývá, že by se měl každý výrobní provoz postarat o co nejsilnější potlačení úrovně rozpracovanosti.

Snižování spotřeby energie

Historicky platilo, že výroba neustále nacházela způsoby, jak dosahovat lepších výsledků s menším množstvím energie. Na začátku 80. let 20. století mělo například mnoho výrobních závodů stroje o výkonu 70 kW i více. Současné obráběcí stroje s výkonem 7 kW však mohou nabízet vyšší produktivitu než starší stroje s desetinásobným výkonem. Udržitelný obráběcí proces musí probíhat za minimální spotřeby energie na jednotku objemu odebraného materiálu. Snaha o snižování spotřeby energie vede automaticky také k nižšímu plýtvání energií a provozu celkově přívětivějšímu k životnímu prostředí.

Zvyšování efektivity

Na obrázku 3 vidíte spotřebu elektrické energie obráběcího centra s pěti osami za jeden pracovní den. (Tyto údaje byly získány z pouze jediného stroje a jedná se tedy o obecný příklad.) Většinu strojem spotřebované energie nemá překvapivě na svědomí hlavní vřeteno. Hlavní vřeteno a pohon os obvykle spotřebovávají pouze 30 procent energie, zatímco různé chladicí systémy spotřebovávají až 44 procent a zbytek pak využijí čerpadla, transformátory, řídící systém a další. Z toho plyne, že i když stroj právě neobrábí, většina jeho systémů energii dále spotřebovává.

Spotřeba elektrické energie

Efektivní využívání energie může významně zvýšit kapacitu výroby, a to při minimálním nárůstu celkové energetické spotřeby. Vezměme konkrétní příklad. Skutečné obrábění dílu trvá jednu hodinu. Zaberou-li programování, seřizování a prostoje šest hodin, dokáže stroj za osmihodinovou pracovní směnu vyrobit dva kusy. Pokud stroj obrábí, lze jeho spotřebu energie vyjádřit hodnotou 100 procent, nominálně tedy jednou jednotkou. Obráběcí proces využívá pouze 20 procent energie, a neprobíhá-li tedy aktivní obrábění, spotřebovává stroj stále 80 procent energetické jednotky. Celková spotřeba energie za směnu je tedy 6,8 jednotky – s tím, že stroj vyrobil pouhé dva díly.

Druhý scénář je založen na výsledcích analýzy procesu a zvláštní důraz je kladen na eliminaci ztrátového času. Analýza ukazuje možnost snížení chodu naprázdno na pět hodin, což je pokles o 16,5 procenta. K dispozici jsou tak pro obrábění tři hodiny a lze tedy vyrobit tři díly. Celková spotřeba energie za směnu je 7 jednotek, tedy pouze o 3 procenta vyšší než u původního řešení.

Tam vyžaduje produkce jednoho obrobku 3,4 jednotky energie, zatímco po optimalizaci klesne spotřeba na 2,2 jednotky energie. Bylo tedy dosaženo poklesu o 36 procent při pouhém tříprocentním zvýšení spotřeby energie na směnu. Výroba tří obrobků podle prvního scénáře by vyžadovala delší dobu provozu stroje a spotřebování daleko většího množství energie. Udržitelné obrábění tedy primárně necílí na snížení spotřeby energie, ale na vyšší produktivitu při jejím vynakládání.

Závěr

Výrobní provozy se dlouhodobě snaží o dosažení ekonomické udržitelnosti obráběním vysoce kvalitních produktů s konkurenceschopnou cenou, které zajišťují jejich dlouhodobou existenci. Ekonomická udržitelnost je dána mnoha faktory. Obecně vzato jsou všechny z nich důležité, a přitom vlastně jednoduché. Jde především o poctivé a přesné vyhodnocení skutečného stavu a eliminaci ztrát ve všech aspektech výrobního procesu.

Při snaze o dosažení ekonomické udržitelnosti však nesmí současní výrobci ani na chvíli ztrácet ze zřetele komplexní otázky snižování dopadu výroby na životní prostředí a směřování k udržitelnosti v globálním smyslu.

Měření a udržitelnost

Organizace a reálné měření faktorů procesu a vybavení představují významný krok pro eliminaci ztrát a dosažení udržitelných obráběcích procesů. Pokud chtějí pracovníci výrobního provozu přesně zjistit, kde dochází k plýtvání časem a energií, musí pracovat s přesnými čísly a fakty – nikoli se spekulacemi nebo zaokrouhlenými odhady.

Je třeba minimálně vědět, jaké nástroje jsou k dispozici a kde se právě v rámci výrobního závodu pohybují. Pokud nejsou tyto informace dostupné, vznikají dohady, odhady i časové ztráty při jejich hledání. Takovou situaci ve výrobě lze označit jako „safari“. Pracovníci vědí, že nástroje někde v dílně jsou, ale nevědí, kde přesně se nacházejí.

Společnost Seco Tools nabízí systémy pro identifikaci a správu nástrojů, které takovému stavu ve výrobě předchází. Systém Seco pro správu skladových zásob je univerzálním výdejním systémem na průmyslové úrovni, který lze plně integrovat do výrobního toku provozu. Po úvodní konfiguraci pro konkrétní specifické požadavky na sortiment nástrojů zajišťuje systém pro správu skladových zásob automatický přísun komplexních informací o sledovaných položkách a upozorňuje na nepravidelnosti, které mohou indikovat případný problém.

Nesmírně důležitá je v rámci výrobního procesu také přesná identifikace nástrojů. V širokém sortimentu nástrojů s podobným vzhledem nebývá vizuální a dotyková identifikace dostatečná. Seco Tools proto nabízí ve spolupráci se společností IDEM systém digitální identifikace nástrojů, který využívá rádiové identifikační čipy (RFID) a příslušné čtečky s technologií Bluetooth. Pomocí tohoto systému dostupného jako aplikace v prostředí IOS či Android se mohou operátoři okamžitě připojit k databázi více než 900 000 nástrojů. Komplexní informace obsahují specifikace nástroje, historii jeho nasazení i další funkce, jako například možnost skupinové komunikace pro sdílení komentářů a podrobností o projektu mezi různými jeho účastníky. Pracovníci výrobního provozu mohou stejnou technologii RFID používat rovněž k identifikaci měřicích nástrojů a dalších položek.

Monitorování stroje v reálném čase podporuje ekonomickou udržitelnost tím, že umožňuje soustavné sledování obráběcích procesů. Směrem k naplnění faktoru spokojenosti zákazníka v rámci ekonomické udržitelnosti nabízí takový systém mimo jiné i možnost sdílení přesné informace o tom, kde se v rámci výrobního procesu konkrétní zakázka právě nachází a kdy bude doručena.

Na dodávkách systému pro monitoring strojů spolupracuje Seco Tools se společností MachineMetrics, poskytující platformy pro průmyslový internet věcí (IIoT). Systém využívá komunikaci přes Ethernet, Wi-Fi nebo mobilní sítě a umožňuje přímé připojení k jednotkám PLC a ovládání stroje. Digitální i analogové vstupy a výstupy jsou konfigurovány a řízeny prostřednictvím webového rozhraní. Cloudový systém je jednoduchý, plně přizpůsobitelný a lze jej rychle instalovat. Tento systém zachycuje data obráběcích operací a provádí analýzu průběhu výroby, která uživatelům podává informace o provozu a možnostech zlepšování úrovně využití strojů a kapacit. Umožňuje také komunikaci s databází informací o nástrojích i technologiích Seco, na jejichž základě pak mohou uživatelé vylepšovat své obráběcí procesy a plně využívat veškeré údaje pro optimalizaci trvanlivosti břitů nebo parametrů otáček a posuvů dané operace.